機械加工でワークピースの精度を得る一般的な方法 (1)

加工精度とは、加工後の部品の実際の幾何学的パラメーター (サイズ、形状、および位置) が、図面で指定された理想的な幾何学的パラメーターに一致する程度を指します。この適合度が高いほど、加工精度が高くなります。

今日は、次の 3 つの側面から説明します。

<オール>部品の寸法精度の求め方

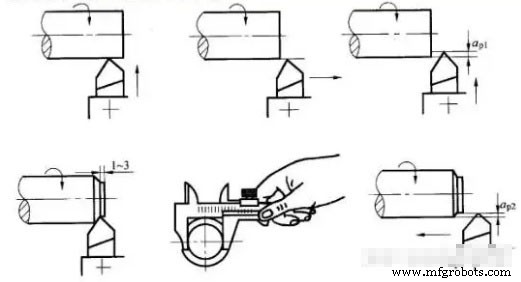

(1)試し切り方法

つまり、最初に機械加工された表面の小さな部分を切り取ってみて、テストカットのサイズを測定し、加工要件に従ってワークピースに対する工具の刃先の位置を調整してから、切断してみてください。その後、測定しますので、2、3回の試し切りと測定の後、加工時に必要なサイズになったら、加工面全体をカットします。

試し切り方法は、「試し切り→採寸→調整→再度試し切り」を必要な寸法精度になるまで繰り返します。例えば、ボックスホールシステムの試しボーリング。

試し切り法による精度は非常に高く、複雑な装置を必要としませんが、この方法は時間がかかり(複数回の調整、試し切り、測定、計算が必要)、効率が悪く、熟練度に依存します。作業員の数と測定器の精度に問題があり、品質が不安定なため、単品の小ロット生産にのみ使用されます。

試し切り方法合わせの一種で、加工部分を元に、合わせた別のワークを加工したり、2つ以上のワークを組み合わせて加工したりします。マッチング作業における最終的な加工寸法の要件は、加工部品とのマッチング要件に基づいています。

(2)調整方法

サンプルまたは標準部品を使用して、工作機械、治具、切削工具、ワークピースの正確な相対位置を調整し、ワークピースの寸法精度を確保します。あらかじめサイズ調整を行っているため、加工途中で再度カットする必要がありません。サイズは自動的に取得され、パーツのバッチの処理中に変更されません。これが調整方法です。たとえば、フライス盤の治具を使用する場合、ツールの位置はツール ブロックによって決まります。調整方法の本質は、固定距離装置または工作機械または事前設定された工具ホルダーの工具設定装置を使用して、工具を工作機械または治具に対して特定の位置精度に到達させ、次に加工することです。ワークピースのバッチ。

工作機械はダイヤルに合わせて送り、カットしますが、これも一種の調整方法です。この方法では、まず文字盤の目盛りを試し切り方法で決定します。大量生産では、固定範囲ストッパー、試作品、試作品などのツール設定デバイスを調整に使用することがよくあります。

調整方式は、試し切り方式よりも加工精度と安定性に優れ、生産性が高くなります。高度な工作機械オペレーターは必要ありませんが、工作機械のアジャスターには高い要件があります。バッチ生産や大量生産でよく使用されます。

(3) 固定サイズ方式

工具の対応サイズを使用して、ワークの加工部分のサイズを確保する方法は、サイジング方法と呼ばれます。加工には標準サイズの工具を使用し、加工面のサイズは工具のサイズによって決まります。つまり、一定の寸法精度を持つツール (リーマ、リーマ ドリル、ドリル ビットなど) を使用して、加工するワーク (穴など) の精度を確保します。

サイジング方式は操作が簡単で生産性が高く、加工精度も比較的安定しています。作業者の技術レベルとはほとんど関係ありません。生産性が高く、様々な生産に幅広く使用されています。たとえば、穴あけ、リーミングなど

(4) 積極的な測定方法

加工プロセスでは、加工中に加工寸法が測定され、測定結果が設計で必要な寸法と比較されるか、工作機械が作業を続行するか、工作機械を停止することができます。これがアクティブな測定方法です。

現在、アクティブ測定時の値をデジタル表示することができます。アクティブな測定方法は、測定デバイスをプロセス システム (つまり、工作機械、切削工具、固定具、ワークピースの統合) に追加し、これが 5 番目の要因になります。

アクティブ測定法は、安定した品質と高い生産性を備えており、これが開発の方向性です。

(5) 自動制御方法

この方法は、測定装置、供給装置、制御システムから構成されています。測定、供給装置、制御システムを自動処理システムに組み合わせ、システムによって処理プロセスが自動的に完了します。

寸法測定から工具補正調整、切削加工、機械停止までの一連の作業を自動で行い、必要な寸法精度を自動で実現します。たとえば、CNC 工作機械で加工する場合、部品はプログラムのさまざまな命令によって加工され、加工順序と加工精度が制御されます。

自動制御には 2 つの具体的な方法があります

①自動計測

これは、工作機械に工作物のサイズを自動的に測定する装置があることを意味します。ワークピースが必要なサイズに達すると、測定装置は工作機械を自動的に後退させて作業を停止するように指示を出します。

②デジタル制御

これは、工具ポストまたは作業台の正確な動きを制御するために、工作機械にサーボ モーター、ローリング スクリュー ナット ペア、およびデジタル制御デバイスの完全なセットがあることを意味します。サイズの取得 (刃物台の移動またはワークテーブルの移動) は、事前にプログラムされたプログラムによって決定されます。コンピュータデジタル制御装置による自動制御。

初期の自動制御方法は、アクティブな測定と機械的または油圧制御システムを使用して完成しました。現在、処理要件に応じてあらかじめ用意されたプログラムが広く使用されている。制御システムによって制御されて作業を実行するプログラム、または制御システムによって発行されてデジタル情報命令を実行するデジタル制御工作機械は、処理プロセス中の処理条件の変化に適応し、自動的に処理量を調整し、指定された条件に従って処理プロセスを最適化します。適応制御工作機械は自動制御処理を行います。

自動制御方法は、安定した品質、高い生産性、優れた処理の柔軟性、および多品種生産への適応性を備えています。これは、機械製造の現在の開発方向であり、コンピュータ支援製造 (CAM) の基礎です。

製造プロセス