CNC加工でワーク精度を得るための一般的な方法!

加工精度とは、加工後の部品の実際の幾何学的パラメーター (サイズ、形状、および位置) が、図面で指定された理想的な幾何学的パラメーターとどの程度一致しているかを示します。この適合度が高いほど、加工精度が高くなります。

機械加工では、さまざまな要因の影響により、部品のすべての幾何学的パラメーターを理想的な幾何学的パラメーターと完全に一致するように処理することは実際には不可能であり、常に多少の偏差があります。この偏差が加工誤差です。

本日は以下の3つの側面からご紹介します。

<オール>部品の寸法精度を取得する方法

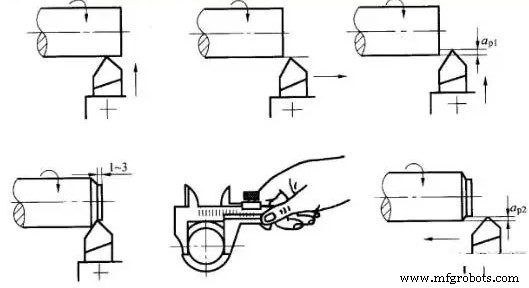

(1)試し切り方法

つまり、最初に加工面の小さな部分を切削してみて、テスト切削で得られたサイズを測定し、加工要件に従ってワークピースに対する工具の刃先の位置を調整してから、切削を試し、必要なサイズに達したら、加工する面全体を切削します。

「試し切り-採寸-調整-リトライ-カット」を経て、必要な寸法精度が得られるまで、試し切りを繰り返します。例えば、ボックスホールシステムの試しボーリング加工。

試し切り法による精度は非常に高く、複雑な装置を必要としませんが、この方法は時間がかかり(複数回の調整、試し切り、測定、計算が必要)、効率が低く、技術者の技術レベルに依存します。作業者と測定器の精度、品質が不安定なため、単一の小ロット生産にのみ使用されます.

試し切り方法・マッチングの一種で、加工したワークを元に、マッチングした別のワークを加工したり、2つ(以上)のワークを組み合わせて加工する方法です。マッチング工程における最終的な加工サイズの要件は、加工部品とのマッチング要件に基づいています。

(2)調整方法

工作機械、治具、工具、ワークピースの正確な相対位置は、サンプルまたは標準部品を使用して事前に調整され、ワークピースの寸法精度が保証されます。事前にサイズ調整を行っているため、加工時にカットしてみる必要がなく、自動的にサイズを取得し、一括加工時にサイズが変わらない調整方法です。たとえば、フライス盤の治具を使用する場合、ツールの位置はツール設定ブロックによって決定されます。調整方法の本質は、工作機械または事前に調整されたツールホルダーの固定範囲デバイスまたはツール設定デバイスを使用して、工作機械または固定具に対してツールを特定の位置精度に到達させ、次に処理することです。ワークピースのバッチ。

ダイヤルに合わせて工作機械に工具を送ってから切削するのも一種の調整方法です。この方法は、まず文字盤の目盛りを試し切り方法で決める必要があります。大量生産では、固定範囲ストップ、サンプル、テンプレートなどのツール設定デバイスを使用して調整することがよくあります。

調整方式は、試し切り方式よりも加工精度と安定性に優れ、生産性が高くなります。高度な工作機械オペレーターは必要ありませんが、工作機械調整作業員には高い要件があります。バッチ生産や大量生産でよく使用されます。

(3) サイジング方法

対応するサイズの工具を使用して、加工するワークのサイズを確保する方法は、サイジング方法と呼ばれます。標準サイズの工具で加工し、加工面の大きさは工具サイズで決まります。つまり、一定の寸法精度を持つツール (リーマ、リーマ ドリル、ドリルなど) を使用して、ワークピースの機械加工部分 (穴など) の精度を確保します。

サイジング方式は操作が簡単で生産性が高く、加工精度も比較的安定しています。作業者の技術レベルとはほとんど関係なく、生産性が高い。さまざまな種類の生産に広く使用されています。ドリル、リーミングなど

(4) アクティブ測定法

加工の過程で、加工しながら加工寸法を測定し、測定結果と設計要求寸法とを比較したり、工作機械を動かし続けたり、工作機械を止めたり、これが能動的な測定方法です。 P>

現在、アクティブ測定の値はデジタルで表示できます。アクティブな測定方法は、測定装置をプロセス システム (つまり、工作機械、ツール、固定具、ワークピースの一体性) に追加し、これが 5 番目の要素になります。

アクティブ測定法は、安定した品質と高い生産性を備えており、これが開発の方向性です。

(5) 自動制御方法

この方法は、測定装置、供給装置、制御システムから構成されています。計量、供給装置、制御システムからなる自動加工システムで、加工工程はシステムによって自動で完結します。

寸法測定、工具補正調整、切削、工作機械のパーキングなどの一連の作業が自動的に完了し、必要な寸法精度が自動的に達成されます。たとえば、CNC 工作機械で加工する場合、部品はプログラムのさまざまな命令によって加工順序と加工精度を制御します。

形状精度を取得する方法

1) 軌道法

工具先端の移動軌跡を利用して加工面の形状を形成する加工方法です。通常の旋削、フライス加工、平削り、研削は、ツール ノーズ トラジェクトリ法に属します。この方法で得られる形状精度は、主に成形動作の精度に依存します。

2) 成形方法

加工面の形状は、工作機械の成形動作の一部を成形工具のジオメトリに置き換えることによって得られます。フォーミング旋削、フライス加工、研削など。フォーミング法で得られる形状精度は、主に刃先の形状に依存します。

3) 展開方法

機械加工面の形状は、歯車のホブ切り、歯車の成形、歯車の研削、ローレット加工など、工具とワークの生成運動によって形成される包絡面を使用して得られます。この方法で得られる形状精度は、主に次の要素に依存します。ブレードの形状精度と生成モーションの精度。

位置精度を取得する方法

機械加工では、他の表面に対する加工面の位置の精度は、主にワークピースのクランプによって決まります。

1) 公式クリップを直接探す

この方法は、ワークピースの位置がダイヤル インジケータ、スクライブ ディスク、または目視検査によって工作機械に直接配置されるクランプ方法です。

2) 線に印を付けて正しいクランプを見つけます

この方法は、最初に部分図に従ってブランクに加工する各面の中心線、対称線、および加工線を描き、次にワークを工作機械に取り付け、工作機械のワークのクランプ位置を合わせます。描かれた線に応じてツール。

このクランプ方法は、生産性が低く、精度が低く、作業者の技術レベルが高いです。一般に、複雑で重い部品を単一ピースの少量生産で処理する場合、またはブランクの寸法公差が大きく治具で直接クランプできない場合に使用されます。

3) 治具でクランプ

固定具は、処理するプロセスの要件に従って特別に設計されています。固定具の位置決め要素は、工作機械と工具に対してワークピースの正しい位置をすばやく占めることができ、アライメントなしでワークピースのクランプと位置決めの精度を確保できます。位置決め精度は高いですが、バッチおよび大量生産で広く使用されている特殊な固定具を設計および製造する必要があります。

製造プロセス