仮想の美徳

乗客がボーイング787ドリームライナーで飲み物やおやつを楽しむとき、彼らのスナックは航空機のインテリアメーカーであるジャムココーポレーションによって作られたギャレーから来ます。

ボーイング、エアバスなどのギャレー、洗面所、座席の作成におけるJamcoの成功に加えて、320万のCADデータセットの統合管理ニーズが発生しました。そのすべてのデータを持っているにもかかわらず、会社はいくつかの基本的な質問に答えることができないことに気づきました。なぜ製品がそのように設計されたのですか?同じ設計上の欠陥を排除するために他の部品のCADを変更した過去の経験にもかかわらず、なぜそれが部品に設計上の欠陥をしばしば入れるのですか?後で追加し直すだけでコストを削減するために不可欠な要素を削除したのはなぜですか?その解決策は、ローコード製品イノベーションプラットフォームであるArasInnovatorに基づいてデジタルスレッドを作成することでした。このプラットフォームにより、日本、フランス、米国のJamcoの設計者とエンジニアは、設計履歴を検索し、関連情報を使用して、製品が以前のように設計された理由を理解し、過去のエラーの繰り返しを止めることができます。

「検索結果を成果物やさまざまな規制などの情報と結び付けることで、設計者はいつでもすべてのプロセスを検索して完了し、エンジニア間の技術的な継承に依存することなく、ArasInnovatorに関する適切な情報に到達できます」と櫻井宏氏は述べています。ケーススタディ。櫻井は、Jamcoの航空機内装およびコンポーネントグループのエンジニアリングおよびテクノロジー部門の副ゼネラルマネージャーです。

Arasのプラットフォームとアプリケーションは、メーカーがデジタルスレッドを作成するために使用できる多くのツールのひとつです。デジタルスレッドは、製品のライフサイクル全体を通じて製品に関連付けられたデータで理想的に構成されています。デジタルスレッドは、CADデータで始まるログまたはレコードであり、マシンのPLCからの情報、そのPLCで行われたメンテナンス、センサー、エネルギー使用などを含めることができます。

同社やその他の企業は、デジタルツインを作成するツールも持っています。デジタルツインは、物理的な資産に接続された仮想モデルであり、現実の世界に影響を与えることなく、変更を加える方法を理解し、それらの変更の影響を測定するために使用されます。これらの資産には、人、プロセス、ワークフロー、単一のマシン、または工場全体などのシステムが含まれます。他の用途の中でも、デジタルツインは、安全計画や設計段階での部品のエラー防止に役立ちます。

一般に、デジタルツインとスレッドを構築するためのツールには、CAD、PLM、IoTアプリケーションなどの製造にすでに慣れているツールが含まれます。

Innovatorはオープンソースですが、そのアプリケーションと他のベンダーのアプリケーションは通常、サービスとしてのソフトウェアパラダイムで有料サブスクリプションで提供されます。ツール間のその他のバリエーションには、既製とカスタム、使いやすさ、柔軟性、カスタマイズされたアプリケーションのサポート、ローコードアプリの組み込み、デジタルツイン、バンドル、またはアラカルトアプリケーションの要素を表すモデルが含まれます。など。

ただし、さまざまなプロバイダーが大部分同意しているのは、デジタルツイン、デジタルスレッド、またはその両方を作成することで得られる報酬です。

デジタルツインは提案ボックスを充実させます

Jamcoの経験は、デジタルスレッドを使用して、設計段階で履歴とコンテキストを提供すると同時に、繰り返し発生するエラーを排除することの有用性を実証しました。これらはすべて、効率の向上と品質の向上を追求しています。

PTCのデジタルトランスフォーメーションソリューション担当エグゼクティブバイスプレジデントであるCraigMelrose氏は、もう1つの用途はメンテナンスです。

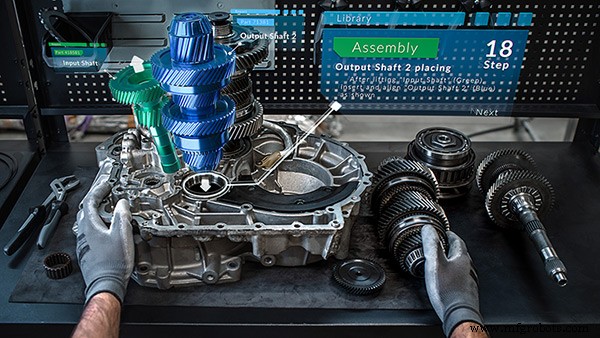

「私は拡張現実(AR)を通じてメンテナンスの理解と経験を提供し、最初にこれを分解し、次にこのアイテムをチェックし、次にこのアイテムを検査するように伝えます」と彼は言いました。 「アイテムを交換する必要がある場合、交換または再インストールする方法の詳細は次のとおりです。正しく行われたことを確認する方法。機器を再組み立てし、すべてが正しく行われ、再び電源を入れる準備ができていることを確認する方法。また、電源をオフにしたり、機器をロックアウトしたりするなどの安全アイテムでさえ、すべてARを介して配信できます。」

デジタルツインには、独自の利点があります。

「メリットは投資よりもはるかに大きい」と、240億ドルのグローバル契約メーカーであるFlexLtd.のデジタルツインを担当するエンジニアリングディレクターのZohairMehkri氏は述べています。 「たとえば、何かが起こる前に、プロセスや建物を完全に最適化することができます。物事を移動したり、製品を変更したり、新しい機械を取り付けたり、人数や材料を追加または削除したり、工場の床に足を踏み入れる前にソフトウェアでそれらすべてを試すことができます。

「私たちが戻って、私たちに経済的に影響を与える物理的な製造プロセスの試行錯誤を行うために費やす時間と労力は膨大です。したがって、デジタルツインでそれを行う能力は非常に大きいです。」

デジタルツインが作成されると、メーカーは監視、最適化、分析を開始できます。これらの各ステップには、独自の利点があります。

「デジタルツインを使用したプロセスの分析は、プロセスを説明するだけでなく、改善が必要な領域を通知するなどのことを行うため、非常に強力です」とMehkri氏は述べています。 「ボトルネックである必要はありません。 「ここに空きスペースがあるので、それを利用できるかもしれません」ということもあります。あるいは、付加価値のないタスクをプロセスから取り除くこともできます。」

覚えておくべき重要なことは、デジタルツインがハードウェアとソフトウェアで物理モデルに接続されていることです。これにより、閉ループにより高いメリットが得られる可能性があります。

「物理システムで何かが起こった場合、デジタルモデルは物理システムに変更が発生したことを認識し、デジタルモデルは物理システムを反映するように調整し、変更に基づいて最適化し、その最適化をに渡す必要があります。物理システム」とMehkri氏は述べています。

ボトルネックが存在する場合、デジタルツインはそれを修正するためのソリューションを提供できるとオークランド大学の産業およびシステム工学の助教授であるアリアフマドマリクは述べています。

「たとえば、アセンブリセルでは、目標は1日あたり1,000ユニットですが、特定の時間にデジタルツインがそれを評価し、同じペースで作業を続けると目標を達成できないことを通知します。」彼は言った。 「しかし、それは1日の終わりまでに発生する可能性のある潜在的な問題を教えてくれるだけでなく、それをシミュレートする機会があり、インテリジェントであるため、いくつかの解決策も提供してくれます。以前の事件からの情報があります。提案には、ロボットの追加やロボットの速度の向上が含まれる場合があります。これを達成できるのは、データ接続があり、デジタルツインが過去のイベントや過去の学習からインテリジェントになり続けている場合のみです。そのため、機械学習の側面を有効にする必要があります。」

デジタルツインの作成経験がロボットやコボットであるマリク氏は、ツインは組み立てプロセスのバランスを取るのにも役立つと述べました。アセンブリセルでは、タスクは人間とロボットが連携して所定の時間内にアセンブリを構築するために割り当てられるため、オペレーターがアイドル状態になることはありません。デジタルツインの前は、プロセスは常に手動で行われていました。

「ロボットの速度を継続的に評価するデジタルツインを使用すると、プロセスのバランスを取り続け、タスクを適切なソースに割り当てます」と彼は言いました。 「したがって、プロセスバランシングのこの手動アクティビティはすべて、デジタルツインに行きます。ミックスが多く、少量生産の場合、このデジタルツインは大いに役立ちます。」

また、製造ラインまたはセルを迅速かつ仮想的に追加、削除、または変更して市場の変化に対応し、シミュレーションでテストし、結果に基づいて承認または拒否できるため、工場が市場の変動に迅速に対応するのに役立ちます。規制対象の業界では、物理的に認定される前に、デジタルで回線を事前認定するという話もあります。

メルローズ氏は、シミュレーションでテストされた迅速で仮想的な変更により、工場での生産のハミングを維持できると述べました。

たとえば、メルローズ氏によると、10台の機械を備えた架空の工場を考えてみましょう。作業員は非常に重いため、機械の内外で部品を交換するのに苦労しています。そのため、工場の所有者はリフトアシストを追加したいと考えています。

「本番環境を中断するのではなく、コンピューターでオフラインですべてをテストして、正常に機能することを確認できます」と彼は言いました。 「週末にインストールしてテストし、月曜日にオンにして、新しく追加されたアイテムで本番環境の実行を再開できるようにします。」

とりわけ、デジタルツインが提供するのは、スマートマシンから流れるセンサーデータのコンテキストとフレームワークです、とArasのCTOであるRobMcAveney氏は述べています。

「2つの異なるエンジンを搭載した2つの異なる飛行機があり、一方のエンジンがどのように動作しているか、もう一方のエンジンがどのように動作しているかについてフィードバックを提供しているので、考えてみてください」と彼は言いました。 「そのフィードバックは価値がありますが、それらがどの航空機に搭載されているか、その航空機がどこを飛んでいるか、その航空機のメンテナンス履歴が何であるかを知っていれば、はるかに価値があります。これらのセンサーから返されるデータを分析するという観点からは、これらすべてが重要です。つまり、デジタルツインは、それが最大の価値を提供する私にとってです。」

スレッド、ツインアプリはCADに似ている可能性があります

McAveneyが最大の課題を認識しているのは、異種システムから切断されたデータです。

「さまざまな部門のさまざまな個人が使用するさまざまな形式のデータがあり、互いに話し合うことはありません」と彼は言いました。 「データを提供する必要がある場合は、他の人のニーズに適用できるように、手動でデータをマッサージする必要があります。」

異種システム自体が悪いわけではありません。それは、それらが接続のない異種システムであるという事実です。

「そして、私はテクノロジーの観点から[話さない]という意味ではありません。意味論的な観点から[話さない]という意味です」とMcAveney氏は述べています。 「つまり、PLMに部品表があり、ERPに部品表があり、マッピングがありません。真ん中に座っている人は誰もいません。「ああ、そのシステムのそのフィールドは、そのシステムのそのフィールドと同じです。システム。」それらが同期されていることを確認する必要があります。今では、それらの間に概念的なつながりすらありません。物理的なつながりを気にする必要はありません。」

Malikは、McAveneyが説明した、切断されたデータの状況を、さまざまなCADソフトウェアベンダーのデータの状況と比較しました。

「たとえば、AutoCADデータは[かつて] SolidWorksにエクスポートまたはインポートできませんでしたが、現在では、あるCADから別のCADにデータをエクスポートおよびインポートすることはごく普通のことであり、標準形式があります」とMalik氏は述べています。 「CADデータだけでなく、動的データや物理システムから取得する情報についても、この次元で同じことを行う必要があります。現在、私たちは1つの会社のプラットフォームに制限されています。」

ベンダーとユーザーは、デジタルツインを使用する際の最初の最も重要なステップは、目的と、物理システムのどの部分をモデル化するかを決定することであることに同意します。

工場の所有者は、単に自分の工場を視覚化し、次のような質問に答えたいと思うかもしれません。私の材料はどこにありますか?人々はどこで時間を過ごしますか?交通量の多いエリアとは何ですか?ラインの問題はどこにありますか?

「これらのタイプの課題を視覚化し始めると、2番目の要素に入ることができます。それは、これらの問題をどのように解決するか、どのように最適化するか、またはどのようにそれらの問題を取り除くかです。」彼は言った。

メルローズは、正しい目標を選択することが重要であることに同意しました。

「企業は当然のことながらリスク回避的ですが、リスク回避的であるために、価値の低い間違ったユースケースを選択する可能性があり、潜在的に価値がわからないため、影響ではなく価格に基づいて間違ったテクノロジーを選択します」とPTCは述べています。メルローズ。 「彼らはパイロット煉獄に入ることができます。」

一部のベンダーはカスタマイズを推奨していませんが、少なくとも1つの会社がカスタマイズを許可しているだけでなく、それを推奨しています。

「顧客はこれらのアプリケーションを追加機能で自由に拡張できます。Arasが行うことは、Arasサブスクライバーがアプリケーションをそのまま使用し、適切と思われるアプリケーションを拡張し、適切と思われる新しいアプリケーションを構築する機能を提供することです」とMcAveney氏は述べています。 。 「それなら、お客様が行ったすべての変更がテクノロジーで前進できるようにするのが私たちの仕事です。

「Arasは新しいコンピューティングスタックで動作するプラットフォームの新しい機能と新しいバージョンをリリースし続けているため、サブスクリプションの一部として、今日構築したものはすべて来年動作することを保証します。」

Mehkriのデジタルツインの作成経験では、ツインと現実の世界の間にミスマッチがある場合、彼はリーン生産方式に依存しています。違いを引き起こした原因のすべての可能性をリストすることは不可能だと彼は言った。

「しかし、起こり得るいくつかの可能性があります。間違ったモデルを作成したり、ユーザーエラーが発生したり、さまざまなデータソースが存在したり、データソース自体に問題が発生したりする可能性があります」とMehkri氏は述べています。 「私たちが通常それを決定する方法は、作業が行われる場所に行くリーン生産方式であるPowerofGembaを使用することです。物理的なフロアに行くことで、プロセスを確認して没頭し、不一致の原因についてRCA(根本原因分析)を実行し、その後、問題を特定することができます。」

Mehkriと他の業界が苦労している分野のひとつは、デジタルツインの材料、機械、その他の要素をモデル化するのに十分な既製のコンテンツがないことです。ソフトウェアにモデルがない場合、ユーザーは自分でモデルを作成する必要があり、これには時間がかかります。

マリク氏によると、ユーザーはデジタルツインを構築するために複数の製品が必要になる可能性があるという。 「たぶん、1つのツールで、物理システムにどのような要素があるかを設計できるようになります」と彼は言いました。別のツールを使用すると、物理システムのダイナミクスまたは運動学を定義でき、別のソフトウェアを使用すると、物理システムのデータをデジタルシステムに統合できる場合があります。したがって、4つまたは5つの異なるソフトウェアの組み合わせは、デジタルツインを完成させるのに役立つ可能性があります。」

マリク氏によると、デジタルツールベンダーの著名人の中には、デジタルツインを構築するための包括的なツールセットを持っているものもありますが、中小企業はそれを使用するスキルを持った人がいないか、余裕がないことがよくあります。大規模なベンダーの間でも、さまざまなアプリケーションがデータをスムーズかつ簡単に転送できない場合があります。

「しかし、1つの環境内でより多くの機能を備えたソフトウェアを見つけることができれば、たとえばVisual Componentsは、単一の環境で連続シミュレーション、データ接続、離散イベントシミュレーション、または確率論的分析を提供します」と彼は言いました。 「これは私の理解では非常に優れた機能です。3つまたは4つのソフトウェアが必要ないからです。」

自動制御システム