研磨ジェット加工:定義、構造、作業、利点、アプリケーション

この記事では、研磨ジェット加工の定義、部品または構造、動作原理、長所、短所、およびアプリケーションについて学習します。 詳細。

それでは、最初に定義から始めましょう。

アブレシブジェット加工の定義:

アブレシブジェットマシニングは、衝撃侵食の作用によって除去されるノズルに封入された濃縮されたアブレシブ粒子の助けを借りた材料除去プロセスです。アブレシブジェット加工では、制御された条件下で、アブレシブ粒子を含む高速ジェットがワークピースの表面に向けられます。

粒子の衝撃により、切断などの操作を実行するのに十分に集中した力が発生します。材料は、150〜300m/sの速度で砥粒を使用して被削材を侵食することによって除去されます。砥粒は高速ガス流で処理されます。

今、建設部品に来ています、

研磨ジェット機械加工部品または構造:

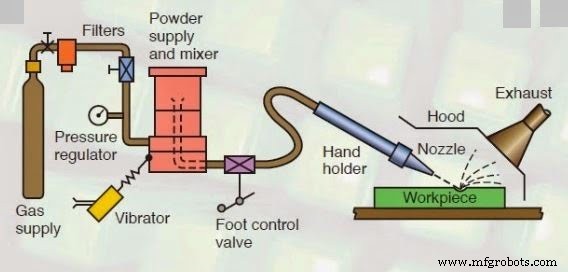

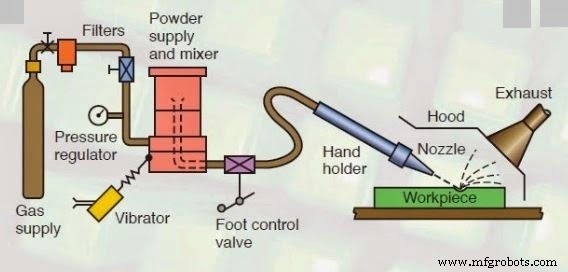

研磨ジェット加工 次のさまざまな部分で構成されています:

- ガス供給

- フィルター

- 圧力計

- ミキシングチャンバー

- ノズル および

- 研磨剤

ガス供給:

空気のような窒素二酸化炭素などの高速ジェットと封入された研磨粒子が、制御された条件下でワークピースに向けられます。ガスは2〜8キロパスカルの圧力で供給されます。

フィルター:

フィルターは、燃料供給をきれいにするために使用され、汚れやその他の不純物がプロセスの進行を妨げないようにします。

圧力計:

圧力計は、アブレシブジェット加工で使用される圧縮の圧力を制御するために使用されます。圧力が切断の深さと切断に必要な力の量を決定するので。

混合チャンバー:

混合チャンバーでは、研磨剤粉末が供給されており、バイブレーターの助けを借りて、研磨剤の量を制御することができます。研磨剤とガスが混合チャンバー内で完全に混合されるようにします。

ノズル:

ノズルは、圧力を下げると速度が上がることがわかっているので、圧力を犠牲にして微細な研磨剤ジェットスラリーの速度を上げるために使用されます。ジェットの速度は約100-300m/sになります。

それに応じてノズルを調整して、目的の角度の切断を実現し、衝撃による侵食によって材料を除去することができます。

ノズルは摩耗が激しいため、通常は炭化タングステンでできています。ノズルの直径は約0.2-0.8mmです。

ノズルの材質は腐食に耐えられる必要があります。ノズルは円形または長方形の断面でできており、ヘッドは真っ直ぐでも直角でもかまいません。

研磨剤:

炭化ケイ素、酸化アルミニウムガラスビーズは、研磨ジェット加工の研磨剤として使用されます。研磨剤の形状は、規則的または不規則にすることができます。研磨剤のサイズは約10から50ミクロンです。研磨剤の質量流量は約2〜20グラム/分です。

研磨剤の選択は、MRR、被削材の種類、および必要な加工精度の種類によって異なります。

酸化アルミニウム(Al2O3)のサイズは12、20、50ミクロンで、クリーニング、切断、バリ取りに適しています。ドロマイトのサイズは200メッシュで、エッチングと研磨に使用されます。

27ミクロンの重曹サイズで、柔らかい素材のクリーニング、バリ取り、切断に使用されます。

研磨ジェット加工の動作原理:

研磨ジェット加工の動作原理には、ワークピースのノズルを介して高圧ガスによって運ばれる圧縮研磨粒子の高速ストリームの使用が含まれます。

非常に高速でワークピースに当たる研磨粒子による侵食により、金属が除去されます。流れの圧力エネルギーは運動エネルギーに変換され、

したがって、高速ジェットが生成されます。高速研磨粒子は、マイクロカッティング作用と脆性破壊によってワークピースの材料を除去します。

ノズルは円形または長方形の断面でできており、ヘッドは真っ直ぐでも直角でもかまいません。曲がり、摩擦による圧力損失が最小限に抑えられるように設計されています。

ジェット気流の発散が増加し、より不規則な切断と高い不正確さをもたらします。

材料除去率に対する研磨剤の粒子サイズと流量の影響:

特定の圧力では、MRRは研磨剤の流量の増加とともに増加し、研磨剤粒子のサイズによって決まります。

しかし、最適値に達した後、MRRは研磨剤の流量がさらに増加すると減少します。

これは、研磨剤の流量が増えるとガスの質量流量が減少するため、混合比が増加し、侵食に利用できるエネルギーが減少するため、材料の除去率が低下するためです。

出口ガス速度と研磨粒子密度の影響:

キャリアガスの速度は、研磨粒子の密度の変化に伴ってかなり変化する研磨粒子を運びます。

内部ガス圧力が、研磨粒子密度がゼロであるためにノズルの出口での圧力の2倍に近い場合、ガスの出口速度を臨界速度まで増加させることができる。

研磨粒子の密度が徐々に増加すると、同じ圧力条件で出口速度が低下します。

これは、ガスの運動エネルギーが研磨粒子の移動に使用されるためです。

材料除去率に対する混合比の影響:

研磨剤の質量流量が増加すると、その速度が低下し、それによって侵食に利用できるエネルギーが減少し、最終的には材料の除去率が低下します。

MRRに対するノズル圧力の影響:

キャリアガスの流量を増やすことにより、研磨剤の流量を増やすことができます。内部ガス圧が増加すると、研磨剤の質量流量が増加し、したがってMRRが増加します。

ガス圧の上昇に伴い、材料除去率が上昇します。研磨粒子の運動エネルギーは、侵食プロセスによる材料の除去に関与します。

研磨ジェット加工作業ビデオ:

研磨ジェット加工の利点:

研磨加工の次の利点は次のとおりです。

- 高い表面仕上げが得られます。

- ダメージの深さは浅いです。

- ガラスやセラミックにクールな切断作用を提供するため、繊細で熱に弱い材料を加工できます。

- 工具とワークピースの間に接触がないため、プロセスにチャタリングや振動が発生しません。

- アブレシブジェット加工では、操作が簡単なため資本コストが低くなります。

- 硬い材料(薄い部分)は、ゲルマニウムのように機械加工できます。

- 脆い材料の複雑な形状の穴を機械加工できます。

- アブレシブジェットプロセスにより、耐摩耗性の高い表面が生成されます。

アブレシブジェット加工のデメリット:

研磨加工の次の欠点は次のとおりです。

- 材料除去率が低いため、プロセスの容量が少なくなります。

- 軟質材料の研磨剤を加工している間、研磨剤が埋め込まれ、表面仕上げが低下します。

- アブレシブジェットの不可避な変動により、穴が先細になることにより、切断の精度が低下します。

- 漂遊切断のため、精度が良くありません。

- 集塵システムは、大気汚染や健康被害を防ぐための基本的な要件であるため、追加費用が発生します。

- ノズルの寿命は限られています(300時間)。

- 鋭いエッジが摩耗し、小さな粒子がノズルを詰まらせる可能性があるため、研磨剤粉末は再利用できません。

- スタンドオフ距離が短いと、ノズルが損傷する可能性があります。

- アブレシブジェットのフレア効果のため、プロセスの精度が低くなります。

- 深い穴にはテーパーがあります。

- AJMプロセスは環境に優しくなく、汚染を引き起こします。

- 空中研磨剤は危険な雰囲気を引き起こす可能性があります。

研磨ジェット加工アプリケーション:

研磨加工の次のアプリケーションは次のとおりです。

- ガラス、セラミック、耐火物の研磨やフロスティングに使用され、エッチングや研削に比べて経済的です。

- 抵抗性コーティングのような金属の層の洗浄。

- 小さな鋳物のフラッシュ除去と、射出成形部品および鍛造品のパーティングラインのトリミング。

- 車の窓の強化ガラスに登録番号を刻印するために使用されます。

- AJMは、ゲルマニウム、シリコン、石英、雲母などの薄くて壊れやすい部品の切断に使用されます。

- アブレシブジェット加工は、マイクロモジュールの製造に効果的に使用されます。

- 硬くて脆い材料のエッチング、穴あけ、切断、研磨のバリ取り。

- 脆性材料の微細加工に使用できます。

- 電子顕微鏡のファインドリルやアパーチャドリルに使用されます。

- 金型やキャビティの洗浄に使用されます。

- 腐食、塗料、接着剤、その他の汚染物質から表面を洗浄します。

- 外科用針と油圧バルブ、ナイロン、テフロン、デルリンのバリ取り。

- ゴムまたは金属のマスクを使用したガラスへの彫刻。

産業技術

- ホーニングプロセス:定義、部品または構造、動作原理、利点、アプリケーション[PDF付きのメモ]

- ラッピングプロセス:定義、動作原理、タイプ、材料、利点、アプリケーション[PDF付きのメモ]

- イオンビーム加工とは?-作業と応用

- 研磨ジェット加工(AJM)とは何ですか?-完全ガイド

- ウォータージェットおよび研磨ウォータージェット加工:原理、動作、機器、アプリケーション、長所と短所

- 電子ビーム加工:原理、動作、機器、アプリケーション、長所と短所

- 研磨ジェット加工:原理、動作、機器、アプリケーション、長所と短所

- 超音波加工:原理、動作、機器、アプリケーション、長所と短所

- 射出成形機:建設、作業、用途、長所と短所

- 研磨ウォータージェットの機械加工と切断

- 超音波加工プロセス、動作原理と利点