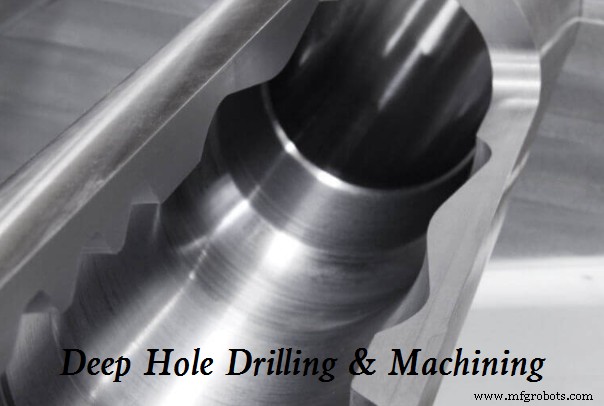

深穴加工と機械加工:特徴、難易度、ヒント

深穴加工は、既存のアプリケーション用に特別に設計された切削工具が主流の一種の加工分野です。深穴加工は、さまざまな業界で行われています。深穴加工と他の穴加工方法の違いは何ですか?穴加工にはどのような困難があり、プロセスを改善するにはどうすればよいですか?

深穴加工の特徴

一般的な部品加工と比較して、深穴加工には次のプロセス特性があります。

1) 深穴部品には高品質が要求され、寸法精度は it6 ~ it12 の範囲で、表面粗さ r は 25 ~ 0.2um の範囲です。形状と位置の精度、加工硬化層、残留応力、表面の物理的および機械的特性はすべて高いことが要求されます。

2) 深穴部品の内面加工はセミクローズド状態で行うため、工具の切削状態をオペレータが直接観察することはできません。また、切りくずの保持スペースが小さく、切削熱が伝わりにくく、切りくずの排出、冷却、潤滑が困難です。

3) 機械加工系の剛性が弱く(特に工具系の剛性)、誤差の反映が比較的目立ちます。加工安定性が低く、振動や変形が生じやすく、穴の加工精度や表面粗さを保証するのは容易ではありません。したがって、切削工具のガイドとシステムの剛性が非常に重要です。

4) 切削経路が長く、切りくずの排出が困難で、工具の刃先への負荷が不均一で、切削温度が高く、工具が摩耗しやすく、割れやすく、つぶれやすい。

深穴加工と機械加工の難しさ

1) 切削状態を直接観察することはできず、音を聞いたり、切りくずを見たり、機械の負荷や油圧などを観察したりするだけで、切りくずの排出とビットの摩耗を判断できます。

2) 切削熱が伝わりにくい。

3)切りくずが排出しにくい。切りくずが詰まると、ドリル ビットが損傷します。

4) ドリルパイプの長さが長く、剛性が低く、振動しやすいため、穴の軸がたわみやすく、加工精度と生産効率に影響します。

深穴加工と機械加工のヒント

1) 深穴切削と機械加工の要点:スピンドルとツール ガイド スリーブ、ツールバー サポート スリーブ、ワークピース サポート スリーブなどの中心線の同軸度は、要件を満たす必要があります。切削液システムはブロックされておらず、正常である必要があります。ワークピースの機械加工された端面に中央の穴があってはならず、傾斜面での穴あけは避ける必要があります。チップの形状は、まっすぐなストリップチップの形成を避けるために正常に保つ必要があります。貫通穴を加工するには、より高い速度を使用します。ドリルが穴をあけようとしているときは、速度を下げるか機械を停止して、ドリルへの損傷を防ぎます。

2) 深穴加工用の切削液:深穴加工の過程で大量の切削熱が発生しますが、これは拡散しにくいため、工具を潤滑および冷却するために十分な切削液を供給する必要があります。通常、1:100 エマルジョンまたは極圧エマルジョンが選択されます。高い加工精度と加工面品位や加工靭性材料が要求される場合は、極圧エマルションまたは高濃度極圧エマルションが選択されます。切削油の動粘度は通常 10 ~ 20cm2/s (40 ℃) で、切削液の流量は 15 ~ 18m/S です。加工径が小さい場合は粘度の低い切削油を選択してください。高精度が要求される深穴加工では、切削油の比率はEP加硫油40%+灯油40%+塩素化パラフィン20%で可能です。

3) 深穴ドリルの使用に関するヒント:

– 端面シールの信頼性を確保するため、ワークピースの端面はワークピースの軸に対して垂直です。

– 正式な機械加工の前に、工作物の穴位置に浅い穴が事前に開けられます。これは、穴あけ中にガイドとセンタリングの役割を果たすことができます.

– 工具の耐用年数を確保するために、自動工具送りを使用することをお勧めします。

– 液体フィーダーと可動センターサポートのガイド要素が摩耗している場合は、穿孔精度に影響を与えないように、適時に交換する必要があります.

産業技術