部品への射出成形フィーチャーの追加

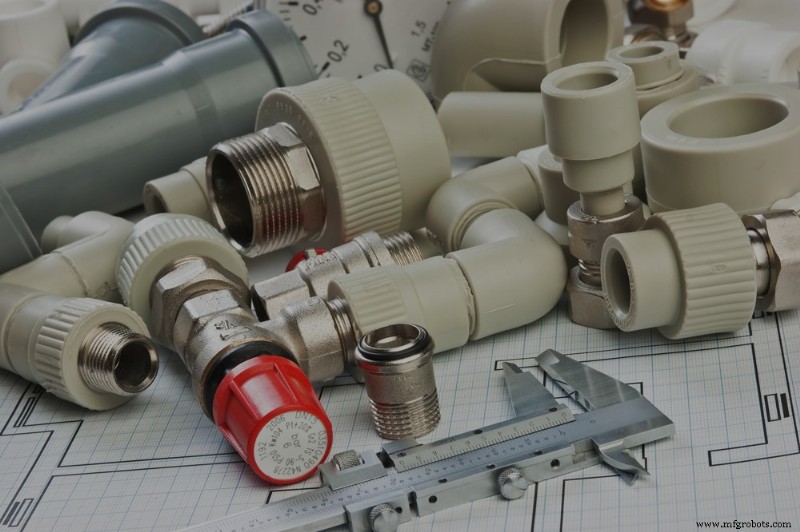

射出成形では、コアとキャビティで構成される精密な金型を作成し、金型に溶融プラスチックを射出します。冷却すると、射出成形機のエジェクター プレートがかみ合い、金型からパーツが解放されます。

射出成形は、高い精度、速度、幅広い互換性のある材料、および部品あたりの低コストを提供します。テキスト、表面仕上げ、ヒンジなどの特定の機能を射出成形部品に追加できます。

部品に射出成形機能を追加する理由

射出成形機能を追加して部品設計を最適化することで、後処理ステップを削減し、長期的には時間と費用を節約できます。結局のところ、1 つのプロセスで実現できる機能が多ければ多いほど良いのです。部品設計に射出成形機能を追加することで、より機能的で美しい部品を実現し、総生産コストを削減できます。

射出成形技術で一般的に追加される機能

射出成形機能の追加に関しては、次のオプションがあります。

- テキスト: 射出成形により、部品にラベル、指示、ロゴ、図を簡単に追加できます。後処理のラベリングに頼る (および関連するコストが発生する) 代わりに、デザインを少し変更するだけで、テキストとロゴをプラスチック パーツに直接組み込むことができます。

- 表面仕上げ: 同様に、コストと時間のかかる後処理ステップを含めるのではなく、金型を変更することで、射出成形部品に表面仕上げを追加できます。たとえば、すべてのパーツをビーズ ブラストする代わりに、テクスチャ付きの型を使用できます。

- インサート成形: インサート(多くの場合、金属、プラスチック、またはセラミック製)の周りに溶融材料を注入すると、2 つの材料の間に強い結合が作成されます。これにより二次組み立ての必要性が減るため、インサート成形は時間と費用の節約にも役立ちます。

- オーバーモールド: オーバーモールドは、コストを削減し、二次組み立てプロセスの必要性を減らすのにも役立ちます。インサート成形と同様に、このプロセスには複数の材料から部品を作成することが含まれます。1 つ目は、射出成形された熱可塑性プラスチックから作られた硬質基板であり、2 つ目は、基板内、基板上、または基板の周囲に追加のショットです。オーバーモールドは、材料を化学的または機械的に結合して、より機能的または美的に優れた部品を作成できます。

- リビング ヒンジ: 後で金属製のヒンジを取り付ける代わりに、成形ヒンジを使用して部品を設計することで、設計と製造プロセスを簡素化できます。適切な設計により、筐体とカバーを 1 回の成形操作で処理できるため、時間、材料、費用を節約できます。

- スナップフィット ジョイント: スナップ フィット ジョイントは、多くの場合、プラスチック パーツに含まれており、ナット、ネジ、ワッシャー、スペーサーなどの従来の留め具の必要性を減らしたり、なくしたりします。スナップフィット ジョイントを設計に直接組み込むことで、二次的なハードウェアや組み立てのコストを削減できます。

- スレッド: 射出成形部品はねじ山を使用して設計できるため、二次ねじ切りの必要がなくなり、リード タイムとコストが削減されます。

射出成形機能の設計

DFM の原則に従って部品を最適化することで、高品質で高性能な製品をできるだけ時間効率とコスト効率の高い方法で製造できます。さらに、機械加工ツールは高価で時間のかかるプロセスであるため、金型の機能を確保することが不可欠です。このため、経験豊富な金型設計エンジニアと協力することをお勧めします。部品を設計するときは、次の点を考慮する必要があります:

慎重にスレッドを設計する

射出成形部品にねじ山を含めると、後処理コストを削減できますが、ねじ山の位置と設計が金型の総コストに影響を与える可能性があります。金型のパーティング ラインに雄ねじを配置することは、最も簡単で費用対効果の高いオプションですが、バリやミスマッチの可能性も生じます。ただし、ねじ山がパーティング ラインの中心にない場合、設計にサイド アクションまたはスライドを含める必要があり、成形コストが高くなる可能性があります。

解決策の 1 つは、めねじにねじ付きコアとも呼ばれる回転インサートを使用することです。部品が金型から突き出される前に、インサートが回転してねじが緩みます。また、いくつかの短いめねじを使用すると、突き出し時に金型から簡単に取り外すことができます。ただし、ねじの配置に関係なく、ねじのピッチを 1 インチあたり 32 未満に制限し、交差ねじを防止するためにねじを端に近づけないでください。

リビングヒンジに適した素材を選ぶ

デザインにリビングヒンジが含まれている場合、選択する素材が重要になります。丈夫で軽量、柔軟なポリプロピレン (PP) は、理想的なリビング ヒンジの素材です。

材料の考慮事項に加えて、ヒンジの中間点に半径を含めると、意図した可動範囲に応じて、2 つのパーツを閉じるのに役立ちます。また、繰り返しの曲げに耐えるのに十分な厚さのヒンジを設計する必要がありますが、屈曲するのに十分な薄さでもあります。

肉厚に注意

一貫性のない肉厚は、反り、ショート ショット、ヒケ、およびその他の深刻な問題を引き起こす可能性があるため、可能な限り均一な肉厚を使用することが重要です。ただし、パーツ設計の肉厚が変更された場合は、段階的に移行することでパーツをそのまま維持することができます。射出成形における理想的な肉厚の目安は、0.040 ~ 0.140 インチです。

クリップとスナップ フィットにはスライド シャットオフを使用

スライドシャットオフを使用すると、挿入やサイドアクションに頼ることなく、穴やフックなどを作成できます。これらは、クリップとスナップ フィットを使用してパーツを設計する場合に特に役立ちます。パーツのクリップとスナップ フィットに合わせてスライド式シャットオフを作成すると、工具と運用コストの削減に役立つからです。

ドラフトを含めて背の高いフィーチャの高さを減らす

パーティング ラインに垂直なフィーチャの場合、最小抜き勾配は 0.5° です。理想的には、フィーチャーのドラフト角度は 1° または 2° である必要があります。ただし、デザインにリブ、ボス、スタンドオフなどの背の高い機能がある場合は、大きな抜き勾配を組み込むと、排出プロセスが容易になり、スクレープ ラインを防ぐことができます。

背の高い形状や深い金型はヒケのリスクを高めるため、可能な限り形状の高さを最小限に抑えるようあらゆる努力を払う必要があります。これにより、ベントを増やしたり、エンド ミルを長くしたりする必要がなくなります。

テキストに注意してください

射出成形部品にテキストとロゴを追加することは、製造を可能な限り効率的に行い、結果を読みやすくするために戦略的に行う必要があります。セリフ フォントのカールと小さなストロークによりツールのフライス加工が困難になるため、0.020 インチの最小ストローク長 (例として「A」のクロスバーを考えてください) のサンセリフ フォントを使用してください。

浮き出しテキストを使用すると、埋め込みテキストよりも文言が読みやすくなり、作成しやすくなりますが、高さは 0.015 インチ以下に抑える必要があります。スムーズな突き出しを確保し、インサートを手動でロードしたりサイド アクションを実行したりする必要がないように、テキストは金型の引き抜き方向を向いている必要があります。ただし、熱可塑性エラストマー (TPE) のような柔軟な材料を使用する場合、金型の抜き方向は問題になりません。

他の DFM ベスト プラクティスに従う

射出成形プロジェクトでは、製造可能性のための設計 (DFM) のベスト プラクティスに従うことをお勧めします。これには、可能な限りアンダーカットを最小限に抑えること、部品の公差が厳しい場合は収縮率の低い材料を使用すること、パーティング ラインを戦略的に配置すること、あらゆる場所に面取りやフィレットを含めることなどが含まれます。

Fast Radius による高品質の射出成形部品の作成

射出成形機能を追加すると、設計が健全でベスト プラクティスに従っている限り、時間と費用を節約できます。ただし、不適切に設計された射出成形コンポーネントは、遅延、故障、脆い最終製品につながる可能性があります。設計と生産プロセスを合理化するには、Fast Radius のような経験豊富な製造パートナーと協力することを検討してください。

Fast Radius では、精度と品質が不可欠であることを理解しています。私たちと一緒に仕事をすると、専門家のアドバイスと個別の注意を受けることができます。また、オンライン ツールのスイートを利用して、設計をアップロードし、さまざまな材料や製造方法を評価し、自動化された DFM チェックで潜在的な設計の落とし穴を特定することもできます。アカウントを作成するか、今すぐお問い合わせいただき、Fast Radius がアイデアの実現にどのように役立つかをご確認ください。

当社のリソース センターをチェックして、より強力な射出成形部品を作成する方法、射出成形設計の最大の間違いなどを発見してください。

産業技術