ドアノブ

背景

米国には1億1400万の既存の出入り口があり、毎年約200万の新しい出入り口が追加されています。これらの開口部を閉鎖し、建物の内部を環境から保護するために、適切なハードウェアを備えたドアが使用されます。非常に初期のドアは、単なる皮や織物でした。木製のドアは古代エジプトとメソポタミアでも人気がありました。ドアに使用される他の材料には、石、金属、ガラス、紙などがあります。ドアは、スイング、折りたたみ、スライド、またはローリングによって開きます。多くのスイングドアには、それらを開くためのレバーまたはドアノブが取り付けられています。

ドアノブは何世紀にもわたって世界中で使用されており、19世紀半ばに米国で最初に製造されました。球形または球形のドアノブは回すのが最も難しいと考えられていますが、この形状は依然として最も一般的です。卵形のドアノブは、ほとんどの人にとって最も使いやすいものです。ドアノブは、木材、セラミック、ガラス、プラスチック、さまざまな種類の金属など、さまざまな素材で作られています。真ちゅうは、錆びに対する優れた耐性があるため、最も人気のある材料の1つです。

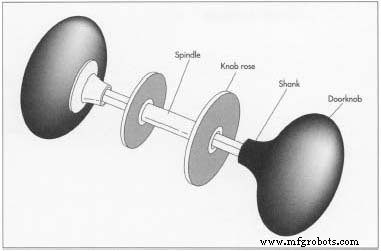

平均的なドアノブの直径は2.25インチ(5.715 cm)です。基本的なコンポーネントは、ノブローズ、シャンク、スピンドル、およびノブトップです。ノブトップは、手でつかむ上部と大きな部分です。シャンクはノブの突き出たステムであり、スピンドルを受け入れるための穴またはソケットが含まれています。ノブローズは、ノブソケットを形成し、ドアの表面に取り付けるのに適した丸いプレートまたはワッシャーです。ノブは、ロックのラッチを回す金属シャフトであるスピンドルに取り付けられています。

歴史

アメリカのドアノブのデザインと素材は、何年にもわたって変化してきました。植民地時代には、最初のドアのハードウェアは木でできていて、単純なラッチとひもが含まれていました。丸いノブは独立の頃に最初に登場しました。 1876年の百年博覧会の後、ノブを含む装飾用ハードウェアが登場しました。この時期以前は、ほとんどのドアハードウェアが輸入されていました。 1838年には95%。

プレスに基づいてより速く、より安価な製造方法が開発されるまで、ガラスノブはまれでした。プレスガラスのノブは1826-1850年から人気があり、カットガラスは1910年まで続きました。木製のノブは1800年代後半に導入され、1910年以降段階的に廃止されました。中国またはセラミックのノブは主にフランスとイギリスから1800年代半ばまで輸入されていました。陶芸家の粘土でノブを作ることで、最初の米国特許が付与されました。

1846年以前は、金属製のノブは2つの部品をろう付けするか、3つの部品をはんだ付けして作られていました。鋳造金属ノブは1846年頃に導入されました。1800年代後半に、複合金属ノブがより安価なノブとして導入されました。本体は鉄または鋼でできており、全体または一部が青銅または真ちゅうのベニヤで覆われています。 19世紀の後半には、ロック用の金属製のノブを取り付けるスピンドルの方法や、これらのノブを装飾するための設計に関して、多くの特許が発行されました。 1870年に、ハードウェアの装飾を加速する圧縮鋳造法が導入されました。

ビクトリア朝のドアノブの多くは、装飾模様の鋳造ブロンズで作られていました。この期間中に、12の大企業と多くの中小企業が、鋳造および鍛造された金属、ガラス、木、陶器のノブに加えて、装飾されたハードウェアの数百のパターンを製造しました。 1830年から1873年にかけて、ノブには100を超える米国特許が付与されました。コレクターは、1,000を超えるアンティークのドアノブのデザインを、形状、素材、デザインパターンに基づいて15種類にカタログ化しました。この時期の最高級のノブは、通常、鋳造された青銅または真ちゅうで作られていました。

1900年頃、ドアノブのシャンクにボールベアリングを組み込んだ鋳造金属とガラスのノブが導入されました。動作中、硬化したスチールコーンに取り付けられたボールベアリングのセットでノブシャンクが回転しました。これにより摩擦が減少し、より緊密な調整が保証され、ノブのエンドプレイがなくなりました。 1900年代初頭に人気のあった他の素材には、ブロンズと磁器が含まれていました。

ほとんどのドアノブには、ある種のロック装置が付属しています。スチールロックの機械プロセスは1896年に最初に導入されました。現在、最も一般的なタイプのプライバシーロックはスプリングロックです。これは、ノブの中央にある単純な丸い押しボタンを使用してボルトを制御します。指、握りこぶし、ひじで簡単に操作できます。一部のロックには、スプリングロックとキーで操作されるデッドボルトの両方が付属しています。他のロックはより洗練されており、ユーザーを識別するプログラム可能なコンピューターチップなどのある種の電子デバイスを使用しています。

デザイン

ドアのハードウェアの選択は通常、外観、コスト、および可用性に基づいており、機能に基づくことはめったにありません。設計者は、最も使いやすいハードウェアを確保するために、外観だけでなく、ドアハードウェアの各要素のサイズ、形状、感触、および使いやすさを慎重に検討する必要があります。ドアノブの典型的な設計上の特徴は次のとおりです。鋭いエッジや隆起がない。握ったり回したりしやすい形状。グリップを向上させるためのテクスチャ仕上げまたはノブの滑り止めコーティング。ノブの後ろに手を入れるのに十分な長さのシャフト。

新しい設計が必要な場合、2次元モデルは通常、コンピューター支援設計ソフトウェアを使用して作成されます。次に、3次元のプロトタイプが製造され、金型またはダイを目的の形状で作成できるようになります。金属鋳造プロセスを使用する場合、型を作るために木または粘土のパターンが作られます。

原材料

ほとんどのドアノブは金属製で、最も一般的なタイプの真ちゅうです。真ちゅうという用語は、さまざまな量の銅と亜鉛の組み合わせを含む合金のグループを指します。材料は通常、適切な直径のロッドまたはビレットとして受け取られ、必要な長さに機械で切断されます。原材料は、特定の各プロセスの物理的、機械的、化学的、熱的、および微細構造的特性に関して、米国材料試験協会によって開発された規格に準拠している必要があります。

製造

プロセス

金属製のドアノブには、溶融金属を型に流し込む鋳造など、いくつかのプロセスが使用されますが、真ちゅう製のドアノブは通常、鍛造されています。鍛造は、加熱された金属を非常に高い圧力で成形された金型に押し込むプロセスです。鍛造は、優れた強度、靭性、信頼性、品質(鋳造品よりも最大250%強い)を備えた製品を製造できます。鍛造はまた、より効率的かつ経済的である可能性があります。

鍛造

- 1金属を軟化させるために、最初にビレットをガス焚き炉で1,400°F(759.9°C)に加熱する必要があります。次に、ビレットは、製造される製品のプロファイルに一致するように成形された特別に設計されたスチールダイのセットに配置されます。プレスが高圧を加えて、加熱されたビレットをダイキャビティに押し込みます。ダイキャビティでは、ビレットがドアノブの形になります。

- 2ドアノブがプレスから排出された後、ドアノブは冷却され、サイズに合わせてトリミングされ、焼き戻しされ、洗浄されて、プロセス中に発生した熱スケールが除去されます。

表面処理

- 3次に、ドアノブは一連の仕上げ手順を実行します。個別のコイニング、ミリング、ドリル、およびタッピングプロセスにより、研磨操作の準備ができた表面が生成されます。

平均的なドアノブの直径は2.25インチ(5.715 cm)です。基本的なコンポーネントは、ノブローズ、シャンク、スピンドル、およびノブトップです。ノブトップは、手でつかむ上部と大きな部分です。シャンクはノブの突き出たステムであり、スピンドルを受け入れるための穴またはソケットが含まれています。ノブローズは、ノブソケットを形成し、ドアの表面に取り付けるのに適した丸いプレートまたはワッシャーです。ノブは、ロックのラッチを回す金属シャフトであるスピンドルに取り付けられています。鮮やかな仕上がりを実現するために、1つまたは複数のバフ研磨ステップが使用されます。

平均的なドアノブの直径は2.25インチ(5.715 cm)です。基本的なコンポーネントは、ノブローズ、シャンク、スピンドル、およびノブトップです。ノブトップは、手でつかむ上部と大きな部分です。シャンクはノブの突き出たステムであり、スピンドルを受け入れるための穴またはソケットが含まれています。ノブローズは、ノブソケットを形成し、ドアの表面に取り付けるのに適した丸いプレートまたはワッシャーです。ノブは、ロックのラッチを回す金属シャフトであるスピンドルに取り付けられています。鮮やかな仕上がりを実現するために、1つまたは複数のバフ研磨ステップが使用されます。

コーティング

- 4さらなる保護のために、有機または無機コーティングがいくつかの異なるプロセスを使用して適用されます。有機コーティングには、ポリウレタン、アクリル、エポキシが含まれます。有機コーティングに使用される溶剤は危険物や品質の問題を引き起こす可能性があるため、メーカーは不活性金属をベースにした無機コーティングに目を向けています。これらは、電気めっきまたは物理蒸着(PVD)を使用して適用されます。

- 5 PVDは、気密チャンバー内でスパッタリングと熱蒸発器によって生成されたコーティングを適用します。チャンバーは、一連のポンプによって高真空圧(大気圧の100万分の1未満)に排気されます。薄いコーティングは一度に1分子ずつ堆積されます。 PVDを成功させるには、真ちゅうの表面を最初に一連の洗浄および攪拌タンクで徹底的に洗浄し、次に半貴石材料で電気めっきする必要があります。

品質管理

原材料は、米国材料試験協会によって確立されているように、鍛造プロセスに適した組成でなければなりません。最終製品が品質基準を満たしていることを確認するために、製造プロセス全体のさまざまなプロセスパラメータが監視および制御されます。完成したドアノブは、寸法、表面仕上げ、およびその他の特性について検査されます。これらのプロパティの一部は、特定の建築基準法に準拠する必要がある場合があります。

副産物/廃棄物

鍛造品は最終部品の形状に近いように設計されているため、他のプロセスに比べて廃棄物がほとんど発生しません。鍛造プロセスにより、構成、寸法、構造がピースからピースへ、ロットからロットへと均一になり、不良品も最小限に抑えられます。

未来

ドアのセキュリティおよびアクセス制御システムは、電子機器のコストが下がるにつれて、より高度になり続けるでしょう。機械的なハードウェアの需要は常にありますが、電気的なハードウェアの成長は速いかもしれません。このハードウェアに対応するには、新しい建築基準法が必要になる場合があります。

共通のドアノブは、建築業界で引き続き重要な役割を果たします。古い建物の修復と改修により、アンティークのドアノブやその複製品が引き続き人気になります。

製造プロセス