超音波加工はどのように機能しますか?動作原理と利点

この記事では、超音波加工とは何かを学びます ?それはどのように機能しますか?パーツ、アプリケーション 、利点、 および短所 超音波加工の。 ダウンロード 無料のPDF この記事の最後にあるファイル。

超音波加工プロセス

超音波とは何ですか?

用語超音波 は、周波数の振動波を表すために使用されます。これは、人間の耳の周波数の上限を超えています。つまり、16kHzを超えています。

あらゆる種類のエネルギーを超音波に変換するための装置は、超音波トランスデューサーです。

この電気エネルギーは機械的振動に変換されます。そしてこのために、圧電効果は、天然または合成の結晶またはいくつかの金属によって示される磁歪ディスプレイで使用されます。

磁気制限とは 強磁性体で発生する振幅の変化は、交番磁場の影響を受けます。

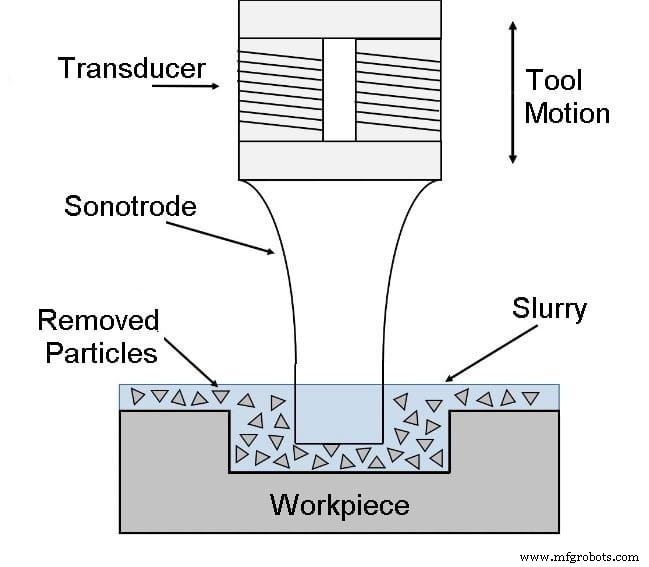

超音波加工 、振幅が0.01mmから0.06mmの20kHzから30kHzで縦方向に振動する工具を軽い力で作業面に押し付けます。

ツールが特定の周波数で振動すると、通常は研磨粒子と一定の比率(20%〜30%)の水の混合物である研磨スラリーが、圧力下でツールとワークピースの境界面を通って流れます。

ツールエンドの振動とワークツールインターフェースを通るスラリーの流れから生じる衝撃力により、実際には何千もの微細な粒子が摩耗によってワーク材料を除去します。工具は、加工するキャビティと同じ形状です。

この方法は、導電性または非導電性の硬くて脆い材料を機械加工するために使用されます。 USMプロセスによる材料除去のメカニズムの分析は、それが超音波粉砕(USG)と呼ばれることもあることを示しています。

超音波加工の動作原理

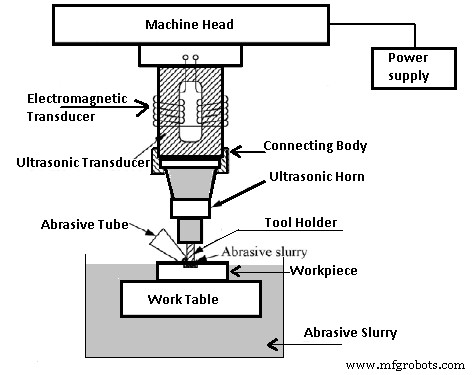

図は超音波加工動作を示しています。発電機としても知られている電子発振器と増幅器は、低周波数の利用可能な電気エネルギーを、トランスデューサーに供給される20kHzのオーダーの高周波数電力に変換します。

トランスデューサーはマグネトロンストリクションによって動作します。高周波電源は磁歪材料のスタックを活性化し、ツールの縦方向の振動運動を生成します。この振動の振幅は、切断目的には不十分です。したがって、これは、ツールの端で所望の振幅の強い振動を提供する機械的集束装置を介して貫通ツールに伝達される。

機械的集束装置は、速度トランスと呼ばれることもあります。これはテーパーシャンクまたは「ホーン」と呼ばれます。上端は磁歪材料の下面にクランプまたはろう付けされています。その下端には、ツールを固定するための手段が備わっています。

低炭素鋼またはステンレス鋼で作られた、目的の空洞の形状の工具を含むこれらすべての部品は、振動を工具の先端に伝達する1つの弾性体として機能します。

読む:型破りな機械加工プロセスの種類

一般的に使用される研磨剤は

酸化アルミニウム(アルミナ)、炭化ホウ素、炭化ケイ素、およびダイヤモンドダスト。ホウ素は最も高価な研磨材であり、炭化タングステン、工具鋼、宝石の切削に最適です。シリコンが最も多くのアプリケーションを見つけます。ガラスやセラミックの切断には、アルミナが最適です。

研磨剤スラリーは、ポンピングによって作業工具の界面に広げられます。冷却冷却システムを使用して、研磨剤スラリーを5〜6°Cの温度に冷却します。良い方法は、スラリーをカッティングゾーンのバスに保持することです。

研磨剤のサイズは200グリットから2000グリットの間で変化します。粗いグレードは荒削りに適していますが、仕上げには細かいグレード、たとえば1000グリットが使用されます。新鮮な研磨剤はより良く切断されるため、スラリーは定期的に交換されます

USMの精度

ソフトセラミックなどの柔らかくて脆い材料の最大浸透速度は20mmminのオーダーですが、硬くて丈夫な材料の場合、浸透速度は遅くなります。 t0.005 mmまでの寸法精度が可能であり、0.1〜0.125ミクロンのRa値までの表面仕上げを得ることができます。

最小コーナー半径0.10mmで加工終了が可能です。 USMマシンのサイズの範囲は、入力が約20 Wの軽量のポータブルタイプから、最大2kWの入力を使用する重いマシンまでさまざまです。

プロセスの制限

このプロセスの主な制限は、金属の切削速度が比較的遅いことです。最大金属除去率は3mm®/sで、消費電力が大きくなります。現在、円筒穴の深さは工具の直径の2.5倍に制限されています。

工具が摩耗すると穴の角度が大きくなり、鋭い角が丸くなります。これは、正確な止まり穴を作成するには工具の交換が不可欠であることを意味します。また、プロセスは、現在の形では、比較的小さなサイズの表面のマシンに限定されています。

最近の開発

最近、超音波加工の新しい開発が行われ、ダイヤモンドダストを含浸させた工具を使用し、スラリーを使用していません。ツールは超音波周波数で振動し、回転しました。ツールを回転させることができない場合は、ワークピースが回転する可能性があります。

この革新により、深い穴を開ける際の従来のプロセスの欠点のいくつかが取り除かれました。たとえば、穴の寸法を+0.125mm以内に保つことができます。従来の工程のように加工速度を落とすことなく、深さ75mmまでの穴をセラミックにあけています。

超音波加工の応用

プロセスが単純なため、次のような幅広いアプリケーションで経済的です。

- 丸い穴とツールを作成できる任意の形状の穴を作成します。切削時にワークを動かすことで、得られる形状の範囲を広げることができます。

- 導電性および非導電性のすべての材料の穴あけ、研削、フライス盤加工などの機械加工操作。

- ガラス、セラミック、タングステン、その他の硬質炭化物、合成ルビーなどの宝石の機械加工。

- ワークピースまたはツールのいずれかを回転および平行移動させることにより、硬質金属および合金で作られたコンポーネントのねじ山を切断する場合。

- タングステンカーバイドおよびダイアモンド線引きダイおよび鍛造および押出プロセス用のダイの製造。

- 歯科医が痛みを伴わずに歯に任意の形状の穴を開けることができるようにします。

超音波加工の長所と短所

利点

- 非常に硬くて脆い材料は簡単に加工できます。

- 高精度のプロファイルと良好な表面仕上げを簡単に得ることができます。

- 機械加工されたワークピースには応力がありません。

- 金属除去率は低いです。

- プロセス中に発熱がないため、被削材の物理的特性は変化しません。

- 操作にノイズはありません。

- 機器の操作は非常に安全です。

デメリット

- 金属除去率は低いです。

- 初期設備費は従来の工作機械よりも高くなります。

- このプロセスは重金属の除去には適していません

- 工具のコストも高くなります。

- より柔らかい材料の加工で問題が発生します

- 消費電力はかなり高いです。

- 加工できるキャビティのサイズには制限があります。

結論

超音波加工は、製造業において多くの利点があります。 USMについてすべてカバーしたと思います。このトピックについて質問がある場合は、コメントで質問できます。

この記事が役に立ったと思ったら、友達と共有してください。

ニュースレターを購読する[無料]

産業技術