圧延プロセス–定義、作業、タイプ、利点、および用途

メカニカルポストへようこそ!今日、この記事では次のように説明します。

圧延プロセスとは何ですか?その動作、長所、短所、およびアプリケーション。

ローリングプロセスとは何ですか?

圧延は、金属がローラーのペアを通過するタイプの製造プロセスであり、これにより、金属ワークピースの断面が減少し、均一になります。

このプロセスは、主に圧延される金属の断面を扱います。このプロセスを使用する主な目的は、ワークピースの長さを増やすことによってワークピースの厚さを減らすことです。ただし、このプロセスでは、ストリップ/シートの幅または幅は同じままです。

圧延工程では、金属の機械的性質の1つである「塑性」を利用します。

金属がローラーを通過すると、圧縮されます。加えられるこの荷重は、圧縮される金属の比例限界を超えるようなものです。したがって、塑性変形を引き起こします。したがって、ワークピースに希望の形状を与えることができます。

圧延プロセスは、ワークピースの温度に基づいて主に2つのカテゴリに分類されます。

熱間圧延プロセス

金属ストリップ/シートがローラーを通過する前に再結晶温度以上に加熱される圧延プロセスは、熱間圧延プロセスと呼ばれます。熱間圧延プロセスの利点

- 金属を加熱すると柔らかくなり、圧延しやすくなります。

- 金属ワークピースに目的の形状を与えるために必要な労力は少なくて済みます。

- 熱を加えると、材料のひずみが減少します。

熱間圧延プロセスの制限

- 加えられる力が少ないため、ワークピースの表面仕上げが損なわれます。

- 金属の加熱には発熱体が必要です。

- 冷間圧延プロセスと比較して、運用コストが高くなります。

冷間圧延プロセス

金属ストリップ/シートが室温でローラーを通過する圧延プロセスは、冷間圧延プロセスと呼ばれます。冷間圧延プロセスの利点

- 優れた表面仕上げ。

- 熱間圧延プロセスと比較して安価です。

冷間圧延プロセスの制限

- 金属ストリップをローラーに押し込むには、大きな力が必要です。

- 冷間圧延プロセスは、材料に内部応力を引き起こす可能性があります。

お読みになる方もいらっしゃるかもしれません

- 押し出しプロセスとは何ですか?

- GMAWまたはミグ溶接とは何ですか?

- 鋳造プロセス–詳細な説明

ローリングプロセスの種類

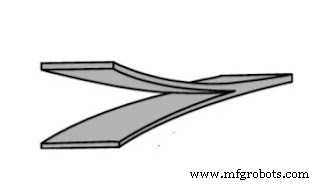

ローラーは、ワークピースと必要な出力に応じて、さまざまな形状と配置で提供されます。ローラーの種類は次のとおりです。横方向のローリング

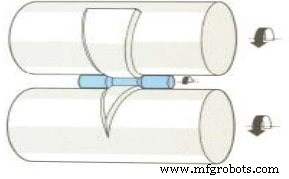

横圧延は、テーパーシャフト、板ばねなどを製造するために使用される圧延プロセスの一種です。

このプロセスは、金属棒が横方向に供給されている間に同じ方向に回転するローラーで構成されているため、「横回転」という名前が付けられています。

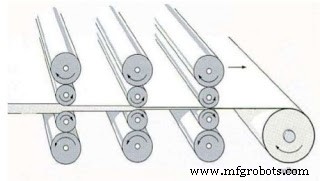

連続ローリング

円筒形のローラーが適切な位置に配置されている最も単純なローリング形式です。ワークピースが進むにつれて、その厚さは減少し、長さは増加します。幅はほとんど変わりませんが、ほぼ同じです。

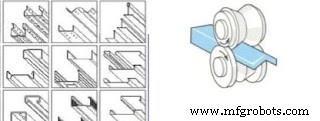

断面または形状

平らなスラブは徐々に複雑な形に曲げられます。不規則な形状のチャネルやトリムなどの成形セクションに適しています。

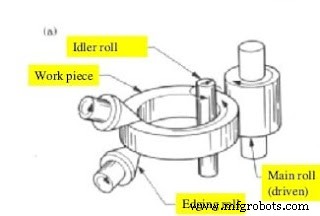

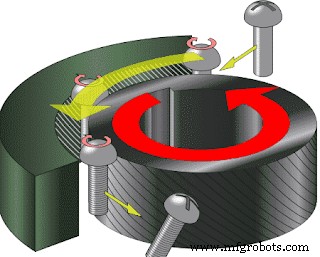

リングローリング

名前が示すように、この圧延プロセスは、図に示すように、特殊なタイプの圧延装置を使用して、金属ストリップを円形リングに変えるのに役立ちます。

リングの直径を大きくする特殊なタイプの熱間圧延。結果として得られる粒子構造は円周方向であり、より優れた機械的特性を提供します。

スレッドローリング。

このプロセスでは、円筒形のワークピースの周囲にねじ山が形成されます。図に示すように、ダイが円筒バンクの表面に押し付けられると、1回のパスで圧延スレッドが生成されます。  |

| Tosaka / CC BY |

ワークピースが送りダイの面で転がると、材料が変位してねじ山の根元を形成し、変位した材料が半径方向外側に流れてねじ山の頂上を形成します。

ローリングの欠陥の種類

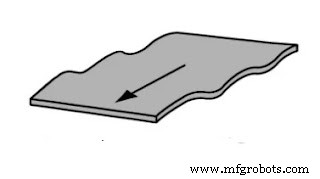

圧延プロセス中に、欠陥がワークピースに導入されます。それらのいくつかについて説明しましょう。欠陥の種類は次のとおりです。波状の構造

不適切な力が加えられたため、またはローラーの不適切な配置が原因で、金属シートまたはストリップが正常に圧縮されず、滑らかなものではなく波状のワークピースになります。

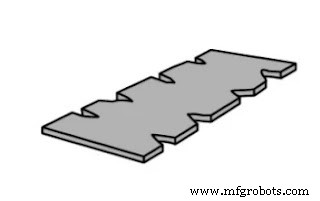

エッジクラック

熱間圧延プロセス中に金属を突然かつ過度に急冷することによりエッジクラックが形成され、その結果、内部応力が増加します。

アリゲーター

ワニの口のように見える金属の層間に亀裂が生じて分離する欠陥であるため、ワニという名前が付けられています。

圧延プロセスの利点

圧延プロセスの利点は次のとおりです。- これは、高速で時間のかからない製造プロセスです。

- 大量生産に適しています。

- 高効率です。

- 複雑な断面プロファイルを簡単に作成できます。

- 圧延プロセスは、公差が非常に近いワークピースを製造するように設計できます。

圧延プロセスの制限

- 初期費用/投資が高い。

- 圧延されたワークピースの表面仕上げはあまり良くないため、さらに仕上げプロセスを行う必要があります。

- 大量生産にのみ理想的です。

ローリングプロセスのアプリケーション

圧延プロセスでは、次のような多くの産業用アプリケーションが見つかります:

- 圧延プロセスを使用することにより、シャフト、ロッド、チューブ、車軸、スピンドルなどを製造できます。

- 圧延は、希望の断面を持つワークピースを製造するために使用されます。

- 圧延は、歯車ブランクに歯車を製造するために使用されます。

- ねじ転造ねじ部品を使用して、ボルト、ねじなどを製造します。

- ベアリング、タービンリングはリング圧延プロセスで製造されています。

- 製造の圧延プロセスは、自動車産業で多くの用途があります。

- 金属シート、プレート、パネルなどは圧延プロセスで製造されています。

これが圧延プロセスの概要です。この投稿が気に入った場合や提案がある場合は、コメントでお知らせください。

また、[購読]ボタンをクリックして購読することを検討してください。また、投稿を見逃すことはありません。

それまでは、もう1つの興味深い記事ですぐに戻ってきます。学習を続け、TheMechanicalの投稿を読んでください。

産業技術

- ホーニングプロセス:定義、部品または構造、動作原理、利点、アプリケーション[PDF付きのメモ]

- ラッピングプロセス:定義、動作原理、タイプ、材料、利点、アプリケーション[PDF付きのメモ]

- 押し出しプロセス:定義、動作原理、タイプ、アプリケーション、長所、および短所[PDF付きのメモ]

- ブローチとは何ですか?-プロセス、作業、およびタイプ

- 鍛造とは何ですか?-定義、プロセス、およびタイプ

- ローリングプロセス:タイプ、作業、用語、およびアプリケーション

- 押し出しプロセス:作業、タイプ、アプリケーション、長所と短所

- ラッピングプロセス:原理、種類、利点

- 超音波加工プロセス–部品の動作原理、利点

- 超音波加工プロセス、動作原理と利点

- フライス盤の定義、プロセス、タイプ