予防保守計画で避けるべき落とし穴

企業の規模と複雑さが増すにつれて、以前は「紙と鉛筆」またはスプレッドシートのアプローチで管理されていたメンテナンス タスクが不足していることがわかりました。そして、時間、リソース、およびスタッフの割り当てに関連する追加のメンテナンス コストに関しては、これらのアプローチが最も不足していることがわかっています。

これらの制限を克服するために、資産管理が完全に作り直されました。使用されたアプローチと採用された方法の両方の観点から。過去には、資産の保守は事後対応ベースで行われていました。つまり、修理は発生したときに対処されました。 「必要に応じて」修理を行うことで短期的にはある程度の利益が得られる可能性がありますが、運用の停止や機器の交換 (修理ではなく) の長期的なコストは、はるかに高くなる傾向があります。すべての重要な資産に対して予防保守プログラムを導入することは、ますます多くの企業が予期せぬ費用のかかる修理を克服するための 1 つの方法です。リアクティブ メンテナンスのアプローチとは対照的に、予防メンテナンスは機器がまだ動作している間に実行されるため、予期しない故障を回避し、寿命を延ばすことができます。

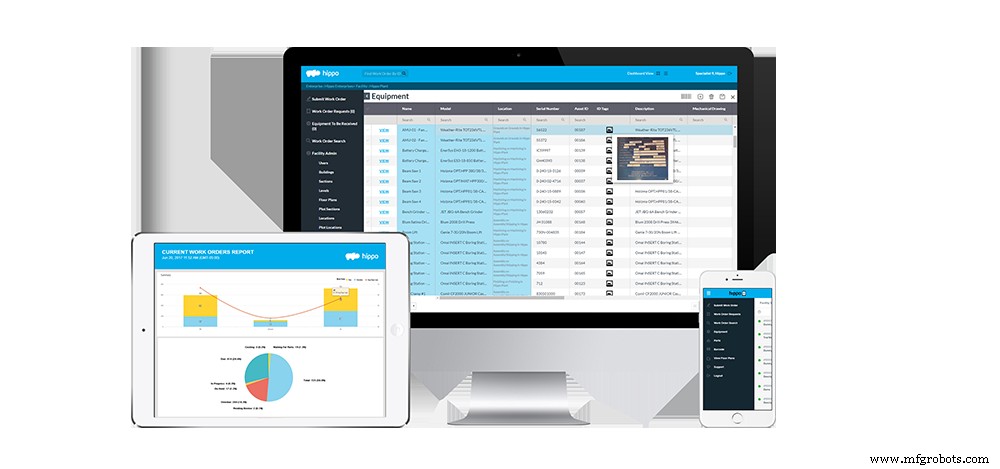

過去 20 年間、コンピュータ化された保守管理ソフトウェア (CMMS) システムは、幅広い産業、サービス、および企業部門を代表する企業に好まれる保守管理ソリューションになりつつあります。これらの洗練された堅牢な自動化システムは、何千ものデータポイントを利用して、いつでもユーザーに施設の運用の概要、または個々の機器のステータスを提供します。これらのシステムには、在庫レベルを監視し、作業指示を追跡し、正確なレポートを迅速に生成する機能があり、最も重要なのは、予防保守が必要な企業資産を即座に判断できることです。 CMMS は、ビジネス オーナーに効率的な施設管理ソフトウェアを提供します。このソフトウェアは、組織の効率の向上、機器の寿命の延長、時間管理と労働効率の向上、最終的にはコストの削減と利益の増加などのメリットを提供します。

CMMS によって生成された予防保守プログラムは、施設管理における飛躍的な進歩と見なされていますが、適切な実装が最終的な成功の鍵です。実装を成功させるために、予防保守計画を作成する際に避けるべき 5 つの落とし穴を次に示します。

予防保全計画の目標が不明確

すべての企業は、その運営、リソース、および業界の点で独自のものです。 PM プログラムを計画するときは、それに対する期待を検討することが重要です。このプロセスの出発点は、施設のメンテナンスとリソースの割り当て、および施設の築年数や修理履歴などの資産を慎重に調査することです。 PM 計画の範囲は、会社の規模と構造に大きく依存するため、これらの要因に留意する必要があります。利益の向上と投資収益率 (ROI) の向上は、すべての企業に共通するビジネス目標であることは間違いありませんが、これらが PM の目標にどのように変換されるのかという疑問が残ります。成長曲線にある企業の場合、それはスタッフの稼働率を最大化することを意味する場合があります。一方、最近新しい機器や技術に移行した企業にとっては、それらを最も効率的に使用する方法を見つけることを意味する場合があります。会社の保守目標を明確にすることで、PM プログラムの優先順位を確立できます。

過大または過少の包括的な在庫リストを持つ

在庫リストの作成は、PM プログラムの実施に不可欠な前段階です。この点での課題は、どの資産をこのプログラムに含めるべきか、または含めるべきでないかを整理することです。その決定を下すための型にはまった公式はありませんが、保守管理者が定期的な管理から最も恩恵を受ける資産を選択するのに役立つガイドラインがいくつかあります。含めるのに最適な候補は、次の特性を持つアセットです:

- 重要な運用機能

- 定期的なメンテナンスで防ぐことができる障害モード

- 時間や使用に伴って増加する故障の可能性

一方、メンテナンスに関係のない偶発的な故障 (回路基板など) が発生したり、重要な機能を果たさない機器は、PM プログラムにはあまり適していません。 PM に最も適したアセットのみを含めることで、PM の効率が向上し、プログラムに設定された目標を達成するのに役立ちます。

予防保守プログラムの作成に失敗することは、「万能」な取り組みではありません。実際、予防保守ソフトウェアの大きなメリットの 1 つは、あらゆる企業のニーズに合わせてカスタマイズできることです。そのため、どのアセットをプログラムに含めるかを決定するだけでなく、定期的なチェックを実施する頻度を決定することも重要です。この決定には、操作のサイズと範囲、維持する資産の種類、使用年数、修理履歴、および機器メーカーが設定した推奨メンテナンス プロトコルなど、さまざまな要因があります。プログラムが約 6 か月間実施された後に PM レポートを評価することにより、必要に応じてプログラムを変更して、運用とコスト効率をさらに向上させることができます。

適切なシステム サポートを現在導入していない

多くの CMMS は Web ベースであり、会社のコンピューターにソフトウェアをインストールする必要はありません。また、インターネットにアクセスできる任意のデバイスを使用してこれらのシステムにアクセスできることも意味します。一方で、最低限のハードウェアシステムスペック(プロセッサ速度、RAM、ストレージ)に加えて、保守管理ソフトウェアの追加が必要な優れたシステムもあります。選択した CMMS システムに関係なく、必要なサポートを認識することが重要です。クラウド ベースの CMMS アクセスを強化するモバイル デバイスや、メンテナンス ソフトウェアの実行に対応する特定のコンピューター ハードウェアなどです。

CMMS ユーザーの不適切なトレーニング

PM プログラムの成功は、それを実装するユーザーに大きく依存します。 PM プログラムを一貫して適切に利用しないと、意図した目標を達成できません。現実には、一部のメンテナンス担当者は変更に抵抗したり、基本的なトレーニング コンポーネントを備えた自動化システムへの移行に抵抗したりする場合があります。 CMMS ベンダーは、従業員がこの障壁を打ち破り、オンライン マニュアル、トレーニング ビデオ、ウェビナーの録画、社内トレーニング、継続的な電子メール、チャット、電話サポートなど、さまざまなオンボーディング オプションを通じてコンプライアンスを促進できるよう支援します。

結論

予防保守ソフトウェアは、CMMS システムの中心的な機能です。それはまた、より良く、より速く、よりスマートに、そしてそうそう、よりスリムに運営したいと考えている企業にとって強力なツールです!自社に最適な CMMS 生成 PM プログラムを見つけることは、「結果方程式」の一部にすぎません。他の部分は、それをうまく実装する保守管理者に依存しています。

産業技術