MIG溶接とTIG溶接

溶接は非常に用途の広い製造プロセスであり、幅広い産業や用途の金属部品や構造物を溶断または接合するために使用されます。これらのさまざまなアセンブリを作成するために使用される溶接方法のタイプは、部品の設計、材料、製造要件など、さまざまな要因によって異なります。次の記事では、最も一般的に使用されている2つのMIG溶接とTIG溶接に焦点を当てます。各プロセスと、他のプロセスとの比較について説明します。

MIG溶接とTIG溶接とは何ですか?

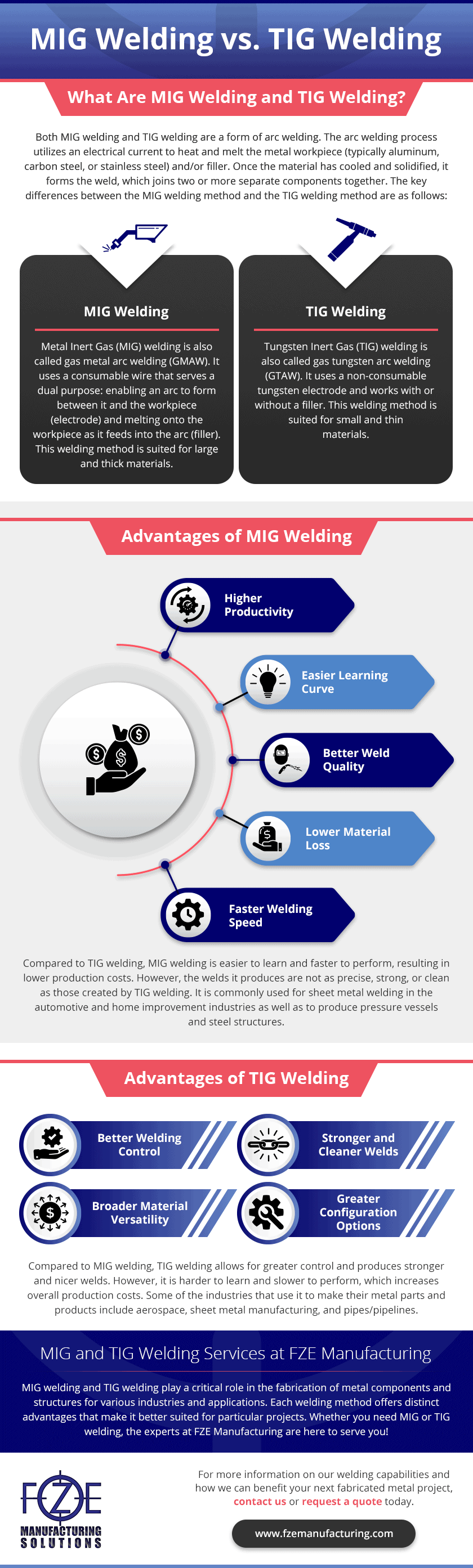

MIG溶接とTIG溶接はどちらもアーク溶接の一形態です。アーク溶接プロセスでは、電流を利用して金属ワークピース(通常はアルミニウム、炭素鋼、またはステンレス鋼)および/またはフィラーを加熱および溶融します。材料が冷却されて固化すると、溶接が形成され、2つ以上の別々のコンポーネントが結合されます。 MIG溶接法とTIG溶接法の主な違いは次のとおりです。

- MIG溶接 — 金属不活性ガス(MIG)溶接は、ガスメタルアーク溶接(GMAW)とも呼ばれます。それは二重の目的を果たす消耗品のワイヤーを使用します:それとワークピース(電極)の間にアークを形成することと、ワークピースがアーク(フィラー)に供給されるときにワークピースに溶けることを可能にします。この溶接方法は、大きくて厚い材料に適しています。

- TIG溶接— タングステンイナートガス(TIG)溶接は、ガスタングステンアーク溶接(GTAW)とも呼ばれます。消耗しないタングステン電極を使用し、フィラーの有無にかかわらず動作します。この溶接方法は、小さくて薄い材料に適しています。

MIG溶接の利点

-

生産性が向上します。 ロッドを絶えず交換したり、スラグを削り取ったり、溶接をブラッシングしたりする必要がないため、溶接工ははるかに速く溶接を完了することができます。

生産性が向上します。 ロッドを絶えず交換したり、スラグを削り取ったり、溶接をブラッシングしたりする必要がないため、溶接工ははるかに速く溶接を完了することができます。 - より簡単な学習曲線。 プロセスが単純であるため、溶接工は他の溶接方法に必要な時間よりも短い時間でそれを行う方法を学ぶことができます。

- 溶接品質の向上。 このプロセスにより、溶接プールの視認性が向上します。この品質とプロセスの単純さを組み合わせることで、良好な溶接を簡単に作成できます。

- 材料損失が少ない。 MIG溶接プロセスでは、シールドガスを使用してアークを保護します。これにより、材料がアーク内を移動するときに失われる合金の量が減少します。

- 溶接速度が速い。 ワイヤーはアークに連続的に供給されるため、溶接工は溶接の作成に集中でき、その結果、溶接制御が向上し、溶接速度が向上します。

TIG溶接と比較して、MIG溶接は習得が容易で、実行が速いため、製造コストが低くなります。ただし、それが生成する溶接は、TIG溶接によって作成されたものほど正確、強力、またはクリーンではありません。自動車や住宅改修業界での板金溶接や、圧力容器や鉄骨構造物の製造に一般的に使用されています。

TIG溶接の利点

- より良い溶接制御。 TIG溶接では、溶接工は適用されるフィラー材料の量を制御できるため、小さくて薄い溶接をより正確に形成できます。

- より強力でよりクリーンな溶接。 TIG溶接で製造された溶接部は丈夫で清潔で、溶接後の仕上げや洗浄がほとんどまたはまったく必要なく、見栄えがします。

- より幅広い素材の多様性。 TIG溶接は幅広い材料に適しています。 MIG溶接よりもアルミニウムと鋼をうまく処理できます。

- より優れた構成オプション。 TIG溶接のセットアップは、フラット、垂直、水平、オーバーヘッドなど、さまざまな位置に構成できます。このプロセスにより、コンパクトなスペースでの溶接に簡単に対応できます。

MIG溶接と比較して、TIG溶接はより優れた制御を可能にし、より強力でより良い溶接を生成します。ただし、習得が難しく、実行が遅くなるため、全体的な製造コストが増加します。金属部品や製品の製造にこれを使用する業界には、航空宇宙、板金製造、パイプ/パイプラインなどがあります。

FZEマニュファクチャリングでのMIGおよびTIG溶接サービス

MIG溶接とTIG溶接は、さまざまな産業や用途向けの金属部品や構造物の製造において重要な役割を果たします。それぞれの溶接方法には、特定のプロジェクトにより適した明確な利点があります。 MIGまたはTIG溶接が必要かどうかにかかわらず、FZEマニュファクチャリングの専門家があなたにサービスを提供します!

フルサービスの製造および機械工場として、当社はさまざまな溶接およびその他の製造サービスを提供しています。 MIG溶接からTIG溶接、FCA溶接、スポット/スタッド溶接まで、当社は豊富な製造経験と専門知識を使用して、あらゆる業界の要件を満たすことができる高品質の溶接アセンブリを製造しています。

卓越した製造への取り組みは、認定に反映されています:

- ISO 9001:2015認定

- カイゼン/ 5Sベースの継続的改善/リーン生産方式

- シックスシグマ–ブラックベルト

- 自動化/消灯/無人製造

溶接機能の詳細と、次の金属加工プロジェクトにどのように役立つかについては、お問い合わせいただくか、今すぐ見積もりをリクエストしてください。

製造プロセス