連続鋳鋼への介在物とその検出

連続鋳鋼への含有物とその検出

鋼の連続鋳造は、エネルギー節約、高収率、操作の柔軟性、および鋳造製品の競争力のある品質という固有の利点のために、世界中の鋼の生産にとって重要なプロセスです。鉄鋼生産の主要ルートとしての連続鋳造の確立に伴い、連続鋳造技術による鉄鋼生産の品質向上とコスト削減の側面にますます重点が置かれています。今日の最も厳しい品質要件の1つは、鋼の清浄度です。鋼の清浄度が高いため、連続鋳造プロセス中の非金属介在物または単に介在物の厳密な制御が必要です。最終製品に残留物が残っていると、鋼の特性が損なわれ、品質が低下する可能性があります。

連続鋳造の金型内の介在物の除去は、溶鋼が固くなり、介在物が浮き上がる機会が少なくなるため、困難です。鋼製品中の介在物の除去および介在物の最終的な分布は、介在物の特性、溶鋼中の介在物の輸送、および介在物と凝固シェルとの間の相互作用に大きく依存している。したがって、介在物の閉じ込めと最終製品への最終的な分布を理解することは、鋼製品の清浄度と品質を管理するために重要です。

熱間圧延鋼および/または冷間圧延鋼の表面品質の問題は、鋼の品質と価格に直接関係するため、常に重要な懸念事項の1つです。介在物は圧延鋼に表面亀裂を発生させる主な原因の1つであるため、圧延鋼の表面品質は、連続鋳造および再加熱プロセスの操作によっても影響を受けます。熱力学的計算に基づいて介在物の組成と形態を変更することにより、鋼の表面品質を向上させる試みがあります。しかし、これらの試みは、表面品質の問題を完全に解決するにはまだ十分ではないようです。

鋼中の介在物の評価は非常に興味深いものであり、(i)介在物の総量、形態、サイズ分布、および空間分布の調査、および(ii)それらの化学組成の特定が含まれます。

高品質の鋼製品に対する需要がますます高まっているため、製鋼担当者は鋼の清浄度の要件をますます認識しています。介在物は鋳鋼の重要な問題であり、過度の修理や拒絶につながる可能性があります。圧延鋼製品のいくつかの欠陥は、介在物に関連している可能性があります。鋼の機械的挙動は、応力集中部として機能する介在物と析出物の体積分率、サイズ、分布、組成、および形態によって大幅に制御されます。大きなマクロ介在物は機械的特性に最も有害であるため、介在物のサイズ分布は特に重要です。場合によっては、完全な鋼の熱に1つの大きな介在物が含まれるだけで壊滅的な欠陥が発生することがあります。大きな介在物は小さな介在物よりもはるかに数が多いですが、それらの総体積分率は大きくなる可能性があります。

延性は、酸化物または硫化物の含有物の量を増やすことによってかなり低下します。また、高強度で延性の低い合金鋼に介在物が存在すると、破壊靭性が低下します。クリープ、衝撃、疲労試験など、低速、急速、または周期的なひずみ速度を反映する試験でも、介在物による同様の特性劣化が観察されます。さらに、介在物はボイドを引き起こし、それが亀裂を引き起こす可能性があります。大きな外因性介在物は、劣った表面、不十分な研磨性、耐食性の低下、そして例外的な場合にはスラグラインとラミネーションの形で問題を引き起こす可能性があります。

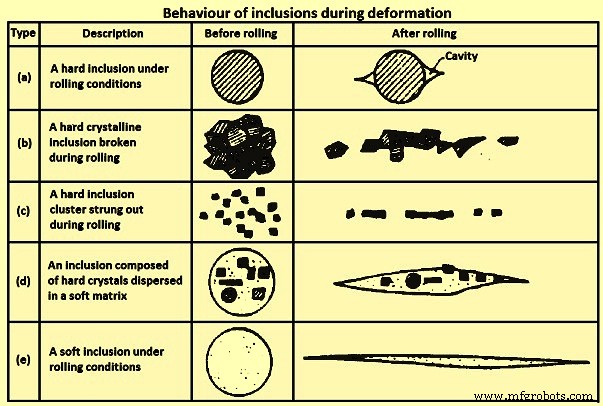

含有物はまた、「水素誘起亀裂」(HIC)に対する耐性を低下させます。鋼の疲労問題の大部分の原因は、硬くて脆い酸化物、特に30マイクロメートルを超えるサイズの大きなアルミナ(Al2O3)粒子です。鋳鋼では介在物の凝固形態が重要ですが、鍛鋼製品の介在物の形態は、鋼加工中の機械的挙動、つまり、鋼マトリックスに対して「硬い」か「柔らかい」かによって大きく制御されます。圧延中の変形を伴うさまざまなタイプの介在物の挙動を図1に模式的に示します。

図1変形中の介在物の挙動

図1のタイプ(b)および(c)の「ストリンガー」形成は、機械的特性の方向性を高め、特に靭性と延性に悪影響を及ぼします。特に平圧延製品の厚さ方向の特性における靭性と延性の最悪の介在物は、図1の(d)のように、マトリックスとともに変形するものです。これらの問題を回避するために、有害な介在物のサイズと頻度は次のようになります。慎重に管理されています。特に、臨界サイズを超える鋳鋼には介在物が存在しないようにする必要があります。

介在物の特性評価は、きれいな鋼を保証するための最も重要な側面の1つです。介在物は、鋼に存在する欠陥の一種であり、鋼の研磨性、延性、疲労強度などの特性に深刻な影響を及ぼします。したがって、高性能鋼の製造には介在物を管理する必要があります。一次介在物は、取鍋での鋼の処理中に形成されます。これらのほとんどは、取鍋スラグまたはライニングに移されます。ただし、残りの介在物は、後続のプロセス段階で除去される必要があり、さらに、鋳造および凝固中に新しい介在物が形成されます。

サイズが大きくなると介在物の数が減少するため、サイズ間隔が異なると問題も異なります。研磨性に関しては、多数の小さな介在物は、単に発生頻度が高いというだけで、大きなが同時にまれな介在物よりも有害です。一方、低い応力レベルでは、鋼製品の寿命内に破損につながる可能性のある重大な亀裂が、非常に大きな介在物で成長する可能性が最も高くなります。これらの封入体はまれであり、それらの発生密度を正確に推定することは困難です。中程度の疲労応力レベルでは、中間サイズの介在物が亀裂の開始点として表面欠陥と競合します。

鋼への介在物は、内因性(内因性)または外因性のいずれかで形成される可能性があります。内因性介在物は、鋼内の合金元素が溶存ガス(酸素など)と反応して鋳鋼に固体介在物を形成する結果です。介在物は、脱酸、再酸化、または固化中に、固体状態でのガス種の溶解度の低下から形成される可能性があります。外因性介在物は、スラグの巻き込みや耐火物の損傷など、溶鋼の外部の発生源から発生します。

内因性封入体

内因性介在物は、鋼の冷却および凝固中の脱酸生成物または析出した介在物です。

脱酸製品 –低炭素アルミニウムキルド(LCAK)鋼のアルミナ介在物、およびシリコンキルド鋼のシリカ(SiO2)介在物は、溶存酸素と添加されたアルミニウムおよびシリコン脱酸剤との反応によって生成され、典型的な脱酸介在物です。アルミナ含有物は、高酸素環境で形成されると樹枝状になります。脱酸または再酸化によるクラスタータイプのアルミナ介在物は、アルミニウムキルド鋼に典型的です。アルミナ介在物は、その高い界面エネルギーにより、衝突と凝集によって容易に三次元クラスターを形成します。クラスター内の個々の介在物は、直径1マイクロメートルから5マイクロメートルにすることができます。他の粒子との衝突、分裂、または凝集の前に、それらは花のプレート、または(凝集した)多面体の介在物の形をとることができます。あるいは、サンゴのようなアルミナ含有物は、元々樹枝状またはクラスター化したアルミナ含有物の「オストワルド熟成」に起因すると考えられています。シリカ介在物は、溶鋼中で液体またはガラス状態にあるため、通常は球形です。シリカは凝集してクラスターになることもあります。

沈殿物 –これらの介在物は、鋼の冷却および凝固中に形成されます。冷却中、液体中の溶存酸素/窒素/硫黄の濃度は高くなりますが、これらの元素の溶解度は低下します。したがって、アルミナ、シリカ、窒化アルミニウム(AlN)、硫化物などの介在物が沈殿します。硫化物は凝固中に樹枝状に形成され、溶鋼にすでに存在する酸化物上で頻繁に核形成します。これらの封入体は通常小さいです(サイズが10マイクロメートル未満)。

外因性介在物

外因性介在物は、主に偶発的な化学的(再酸化)および溶鋼とその周囲との機械的相互作用(スラグの巻き込みおよびライニング耐火物の侵食)から生じます。機械加工中に、それらはびびりを発生させ、機械加工されたセクションの表面にピットやガウジ、頻繁な破損、および過度の工具摩耗を引き起こします。

外因性封入体は常に慣行に関連しており、それらのサイズと化学組成はしばしばそれらの発生源の特定につながり、それらの発生源は主に再酸化、スラグの巻き込み、ライニング侵食、および化学反応です。これらの封入体には次の特徴があります。

大きいサイズ –耐火性侵食による外因性介在物は、通常、スラグの巻き込みによるものよりも大きくなります。

化合物の組成/多相性 –外因性介在物は、次の現象によって引き起こされます。つまり、(i)スラグ内の溶鋼とシリカ、FeO、およびMnOとの反応により、生成されたアルミナ介在物と耐火物のライニングが表面に留まる可能性があります。(ii)外因性介在物が移動すると、サイズが大きいため、表面にアルミナなどの脱酸介在物を閉じ込めることができます。(iii)外因性介在物は、溶鋼中での移動中に新しい介在物を沈殿させるための不均一な核サイトとして機能します。(iv)スラグまたは再酸化介在物はライニング耐火物と反応するか、さらに材料を溶鋼に除去します。

形状 –外因性介在物は、スラグの同伴または脱酸生成物のシリカから球形ではないにしても、通常は不規則な形状をしています。球状の外因性封入体は通常大きく(50マイクロメートルより大きい)、ほとんどが多相ですが、球状の脱酸封入体は通常小さく単相です。

数量 –外因性封入体は、小さな封入体と比較して数が少ないです。

配布 –外因性介在物は鋼中に散発的に分布し、小さな介在物として十分に分散されていません。それらは通常、ティーミングおよび凝固中に鋼に閉じ込められるため、それらの発生は偶発的で散発的です。一方、それらは容易に浮き上がるので、最も急速に固化する鋼部分の領域、または浮選によるそれらの脱出が何らかの方法で妨げられるゾーンにのみ集中します。したがって、これらの封入体は表面近くで頻繁に見られます。

鋼の特性への影響 –外因性介在物は、サイズが大きいため、小さな介在物よりも鋼の特性に悪影響を及ぼします。

外因性介在物の発生源を無効にする1つの問題は、なぜそのような大きな介在物が鋼に存在すると急速に浮き上がらないのかということです。考えられる理由は、(i)製鋼中の形成の遅れ、移動、または冶金容器の侵食により、鋳造機の型に入る前に上昇する時間が不十分である、(ii)十分な過熱がない、(iii)凝固中の流体の流れが誘発する金型スラグの捕捉、または(iv)浮遊介在物がスラグに完全に入る前に再飛散する。

再酸化による外因性介在物 –再酸化による大きなマクロ介在物の最も一般的な形態は、鋼に見られるアルミナクラスターです。空気は再酸化の最も一般的な原因であり、発生する可能性があります。(i)タンディッシュ内の溶鋼は、強い乱流のために注入開始時に上面から空気と混ざり、流れる液体の表面の酸化膜が折りたたまれます。液体に溶け込み、酸化物粒子の弱い平面を形成します。(ii)ひしゃくとタンディッシュの間、およびタンディッシュと型の間の接合部で液体鋼に空気が吸い込まれ、(iii)空気がから鋼に浸透します。注ぐ際のひしゃく、タンディッシュ、およびモールド内の鋼の上面。

この種の再酸化の間、アルミニウム、カルシウム、シリコンなどの脱酸元素が優先的に酸化され、それらの生成物は、通常、脱酸介在物よりも1〜2桁大きい介在物に発達します。この種の再酸化を防ぐための解決策は、鋳造プロセスへの空気の露出を制限することです。これは、(i)取鍋とタンディッシュの間、およびタンディッシュと金型の間の接続の周りに鋼リングマニホールドまたは多孔質耐火リングを利用して不活性ガスカーテンで覆い、(ii)アルゴンガスをパージすることによって行うことができます。注ぐ前にタンディッシュし、注ぐときにタンディッシュ表面に入れ、(iii)目の形成を避けるために、取鍋へのアルゴンガスの注入を制御します。

別の再酸化源は、スラグとライニング耐火物にあります。この再酸化メカニズムにより、鋼内の介在物は、反応SiO2 / FeO / MnO + [Al] =[Si] / [Fe] / [Mn] + Al2O3を介して、スラグまたはライニング界面の近くで成長します。これにより、さまざまな組成のより大きなアルミナ含有物が得られます。この現象は、さまざまな方法で外因性介在物にさらに影響を及ぼします。つまり、(i)この反応により、ライニングの表面が侵食されて不均一になり、ライニング壁の近くの流体の流れのパターンが変化し、ライニングの破壊がさらに加速する可能性があります。壊れたライニングまたは同伴スラグの大きな外因性介在物は、脱酸生成物などの小さな介在物を閉じ込めることができ、また、外因性介在物の組成を複雑にする新しい沈殿物の不均一な核として機能します。

スラグおよびライニング耐火物による再酸化を防ぐために、SiO2、FeO、およびMnOの含有量を低く保つことが非常に重要です。低レベルの遊離シリカを含む高アルミナまたはジルコニアレンガが使用に適していると報告されています。

スラグの巻き込みによる外因性介在物 –製鋼作業または溶鋼の移送には、特に容器間の移送中に、スラグと金属の乱流混合が含まれます。これにより、鋼に浮遊するスラグ粒子が生成されます。サイズが10マイクロメートルから300マイクロメートルのスラグ介在物は、大量のCaO(石灰)またはMgO(マグネシア)を含み、通常、溶鋼温度で液体であるため、形状が球形です。 「H」字型のタンディッシュを使用し、2つの取鍋に注ぐと、取鍋交換期間中のスラグの巻き込みが減少します。連続鋳造プロセス中の溶鋼へのスラグの巻き込みに影響を与える原因には、(i)レードルからタンディッシュへの移送操作中、およびタンディッシュからモールドへの移送操作中、特に開放注入の場合、低レベルの溶鋼の上面でのボルテックスが含まれます。溶鋼の溶解は、ボルテックスの開始前に注湯を遮断する、(ii)特に臨界ガス流量を超えるガス攪拌下での上面での乳化とスラグの巻き込み、(iii)メニスカスでの乱流などのいくつかの方法で回避できます。金型内、および(iv)界面張力やスラグ粘度などのスラグ特性。

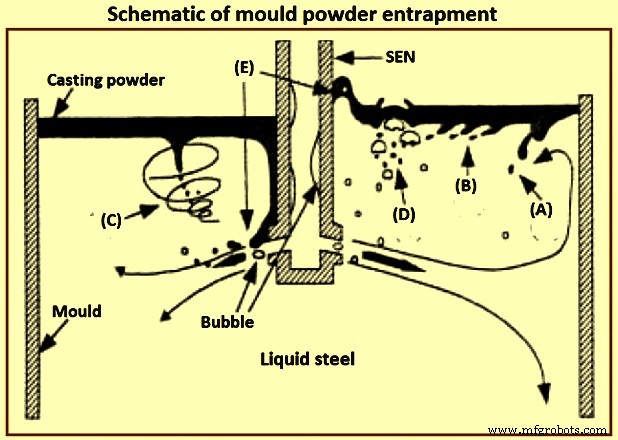

一例として、(i)メニスカスでの乱流(図2A)、(ii)ボルテックス(図2C)、(iii)鋼からスラグに移動する気泡によって引き起こされる乳化により、金型粉末が溶鋼に閉じ込められる可能性があります。 [図2Bおよび2D)、(iv)圧力差によるノズル壁に沿った吸引(2E)、(v)表面からスラグをせん断する高速流(2A)、および(vi)レベル変動(図2B) 。

図2概略的な金型粉末の閉じ込め

鋼と液体鋳造粉末の間の界面張力は、鋼のメニスカスの高さ、およびフラックスの巻き込みの容易さを決定します。具体的には、純鉄と接触している石灰-シリカ-アルミナスラグの1メートルあたり1.4ニュートン(N / m)の界面張力により、約8mmのメニスカス高さが得られます。界面張力は、硫黄などの表面活性種によって、またはスラグ中の酸化鉄による鋼中のアルミニウムの酸化などの界面交換反応によって、低い値に減少します。化学反応に関連する非常に低い界面張力は、マランゴニ効果を介して、界面で自発的な乱流を提供する可能性があります。このような乱流により、界面にエマルジョンが生成され、鋼に望ましくないスラグのビードが生成される可能性があります。

耐火ライニングのエロージョン/コロージョンによる外因性介在物 –十分にブロックされた砂、緩い土、壊れた耐火レンガ、セラミックライニング粒子などの耐火物の侵食は、通常は固体であり、取鍋の材料に関連し、タンディッシュ自体に関連する大きな外因性介在物の非常に一般的な発生源です。これらは通常大きくて不規則な形の材料です。 外因性介在物は、アルミナの不均一核形成のサイトとして機能する可能性があります、 または他の先住民族の含有物と一緒に集約します。耐火性の侵食生成物または機械的に導入された介在物の発生は、他の点では非常にきれいな鋼の品質を完全に損なう可能性があります。

侵食過程を調査するいくつかの研究では、「艶をかけられた耐火物」と「レンガの表面の反応層」が1,550℃から1,600℃の溶鋼で形成されることが報告されています。ライニングの表面も溶鋼に放出することができます。

ライニングの侵食は通常、乱流の領域で発生します。特に、再酸化、高い注入温度、および化学反応と組み合わされた場合に発生します。ライニングの侵食に強く影響するパラメータを以下に説明します。

一部の鋼種は非常に腐食性が高く(マンガンが多く、ほとんど死滅せず、可溶性酸素含有量が高い鋼種など)、ライニングレンガを攻撃します。

溶鋼に溶解したアルミニウムがライニング耐火物中のシリカを還元し、非常に反応性が高くライニング材料を濡らす酸化鉄ベースの介在物を生成するような再酸化反応は、流体の乱れが大きい領域でライニング耐火物の侵食につながります。

レンガの組成と品質は、鋼の品質にかなりの影響を及ぼします。ある工場では、3種類の材料(高アルミナ、Al2O3-SiC-C、MgO-C、それぞれ摩耗率1 mm /熱、0.34 mm /熱、0.16 mm /熱)が採用されています。耐火物が浸食性のタンディッシュフラックスとスラグによって損傷を受ける傾向があるスラグラインであり、MgO-Cレンガは3つの中で最も高い耐久性を示します。酸化マンガンは、耐火物の一部を含むシリカを優先的に攻撃します。非常に高純度のアルミナとジルコニアの粒子は、酸化マンガンによる攻撃に耐えることができます。

高マンガン鋼からの急速な耐火物の侵食は、(i)非常に高純度のアルミナまたはジルコニア耐火物の使用、(ii)アルミニウムやカルシウムなどの強力な脱酸剤で鋼を完全に殺すことによって酸素を最小限に抑え、空気吸収を防ぐことによって抑制できます。シリカベースのタンディッシュライニングは、マグネシアベースのスプレーライニングよりも劣っています。高アルミナ耐火物が最も有望であると提案されています。界面へのCaOの拡散が十分に速く、ノズルの侵食が問題にならない限り、酸化カルシウムをノズルの耐火物に組み込むと、壁のアルミナ含有物を液化するのに役立ちます。ノズルの侵食は、ノズルの耐火組成を制御するか(たとえば、ナトリウム、カリウム、シリコンの不純物を避ける)、またはノズルの壁を純粋なアルミナ、窒化ホウ素、またはその他の耐性のある材料でコーティングすることで対処できます。シュラウド壁の表面の耐火物は、介在物や目詰まりを引き起こす鋼との反応を最小限に抑えるように選択する必要があります。

溶鋼の速度が速すぎると、入口ゾーンなどのタンディッシュの壁に沿ったライニングの侵食に影響します。パッドを使用して、タンディッシュの底が浸食されるのを防ぎ、フローパターンを制御することができます。毎秒1メートルを超える溶鋼速度は侵食に関して危険であることが示唆されています。

過度の接触または充填時間と高温は、侵食の問題を悪化させます。取鍋での長期間の保持期間中、より大きな介在物が取鍋スラグに浮き上がる可能性があります。ただし、鋼が取鍋ライニングと接触する時間が長いほど、取鍋侵食生成物の傾向が高くなります。ソリューションは、特定の鋼種用の非常に安定した耐火物の開発、高流量領域用の高密度耐摩耗性耐火物インサートの開発、および再酸化の防止に基づいています。

化学反応による外因性介在物 –カルシウム処理が不適切に行われると、化学反応により介在物の修飾から酸化物が生成されます。これらの含有物の発生源を特定することは必ずしも容易ではありません。たとえば、酸化カルシウムを含む含有物は、同伴されたスラグに由来する可能性もあります。

介在物の凝集と目詰まり –固体介在物の凝集は、耐火物や気泡の表面など、表面張力の影響を受けた任意の表面で発生する可能性があります。溶鋼中のアルミナの高い接触角(134度から146度)は、鋼との接触を最小限に抑えるために、介在物が耐火物に付着するのを促進します。 1,530℃の高温により、アルミナの焼結が可能になります。大きな接触角と大きな介在物サイズは、介在物の凝集に有利に働きます。衝突と凝集のために、鋼の介在物は時間と温度の増加とともに成長する傾向があります。インゴット内の衝突、凝集、凝固による介在物の成長はさまざまな研究の対象となっており、脱酸剤の添加から始まる介在物の核形成と、ナノサイズからマイクロサイズへの衝突と拡散による成長の数値シミュレーションが報告されています。

クラスターへのアルミナ焼結の基礎はさらに調査する必要がありますが、いくつかの研究ではフラクタル理論を使用してクラスターの形態(特徴)を説明しています。ライニング耐火物の表面での介在物の凝集の最も明白な例は、溶鋼の連続鋳造中のノズルの目詰まりです。

介在物に対する流体の流れと凝固の影響 –鋼の連続鋳造における介在物の分布は、液体鋼の流体の流れ、熱伝達、および凝固の影響を受けます。介在物の捕捉の一般的な指標は、凝固フロントの臨界前進速度です。これは、介在物の形状、密度、表面エネルギー、熱伝導率、冷却速度(凝固速度)、凝固フロントの突出条件などのいくつかのパラメーターの影響を受けます。閉じ込めは抗力と界面力(ファンデルワールス力)によって制御されることが報告されています。凝固速度が速いほど、閉じ込められる可能性が高くなることが示唆されている。凝固時間が長くなると、偏析が少なくなり、凝固前線の突起が小さくなると、閉じ込められる可能性は低くなります。デンドライトアームの間隔は、介在物の捕捉に大きな影響を及ぼし、押し込み、巻き込みの現象に関連しています。または閉じ込め。

連続鋳造操作、介在物、およびきれいな鋼

連続鋳造操作は鋼の清浄度を制御します。介在物除去の体系的な研究では、取鍋処理により介在物が約65%から75%低下し、タンディッシュにより介在物が約20%から25%除去されますが、再酸化が発生することもあり、カビによって介在物が約5%除去されます。 10%まで。タンディッシュ操作は、鋼の清浄度に大きな影響を与えます。鋼の清浄度に影響を与えるタンディッシュ操作の重要な要素は、タンディッシュの深さと容量、鋳造遷移、タンディッシュライニング耐火物、タンディッシュフラックス、アルゴンガス攪拌、およびタンディッシュフロー制御です。

トップスラグ –取鍋とタンディッシュのトップスラグは、(i)熱的(過度の熱損失を防ぐため)および化学的(空気連行と再酸化を防ぐため)の両方での溶鋼の絶縁、および(ii)介在物の吸収などのいくつかの機能を提供します追加の鋼精製を提供します。一般的なタンディッシュフラックスは、籾殻の焦げ目です。これは、安価で、優れた絶縁体であり、痂皮のない良好な被覆を提供します。ただし、籾殻はシリカを多く含み(約80%のSiO2)、これを還元して介在物の供給源を形成することができます。また、非常にほこりが多く、炭素含有量が高く(約10%C)、超低炭素鋼の汚染を引き起こす可能性があります。

基本的なフラックス(CaO-Al2O3-SiO2ベース、および10%未満のシリカ)は、LCAK鋼の精製中の籾殻よりも理論的にはるかに優れており、タンディッシュの低酸素と相関しています。たとえば、ある研究では、全酸素が25 ppm(parts per million)と50ppmの範囲から19ppmと35ppmの範囲に減少し、フラックスの塩基度が0.83から11に増加しました。製鉄所、塩基性フラックスの使用、金型内の総酸素量が少ないことが報告されており、鉄鋼製品の欠陥が減少しています。ただし、基本フラックスは、融解速度が速く、結晶化温度が高いため、表面にクラストを形成しやすいため、効果がない可能性が高くなります。このクラストにより、ティーミング中に取鍋シュラウドの周りにスラグのない開いたアイが発生します。これにより、再酸化のための過剰な領域が提供されるだけでなく、作業プラットフォームのオペレーターに重大な放射熱損失と不快感が生じます。また、基本的なフラックスは通常、粘度が低くなります。したがって、それらはより簡単に同伴されます。これらの問題を回避するために、ある鉄鋼プラントでは2層フラックスを使用しており、底部に低融点の基本フラックスを使用して介在物を吸収し、上層に籾殻ベースのフラックスを使用して断熱材を提供しています。これにより、全酸素が22.5ppmから16.5ppmに低下しました。

タンディッシュの深さ、容量、フロー制御デバイス –タンディッシュフローパターンは、溶鋼の滞留時間を長くし、「短絡」を防ぎ、介在物の除去を促進するように設計されます。タンディッシュの流れは、その形状、レベル、入口(シュラウド)の設計、およびインパクトパッド、堰、ダム、バッフル、フィルターなどの流れ制御デバイスによって制御されます。大容量の深いタンディッシュは、溶鋼と粒子の滞留時間を長くし、したがって介在物の除去を促進します。深いタンディッシュはまた、渦の形成を阻止し、スラグの巻き込みが問題になる前に取鍋の移行により多くの時間を与えることができます。 LCAK鋼のタンディッシュサイズは、過去20年間で世界中で徐々に増加しており、スラブ連続鋳造機の場合、通常、深さ約1.8メートルで60トンから80トンに達します。

適切に位置合わせされている場合、そしておそらく堰やダムと一緒に、注ぐパッドは、特に取鍋の交換中に、鋼の清浄度を向上させることができます。例として、製鉄所の1つに注入パッドを追加すると、取鍋の移行中にアルミナが48ppmから15ppmに減少しました。別の鉄鋼プラントでは、総酸素量が26 ppm(ドーム型パッドを使用)から22 ppm(ホイールキャップパッドを使用)に減少しました。さらに別の鉄鋼工場では、ダムに77個の穴を開けることで鉄鋼の清浄度が向上し、部分的なフィルターとして機能するようになりました。他の1つの鉄鋼プラントでは、バッフルと最初のタンディッシュカバーを組み合わせた同様の技術により、定常状態の鋳造中のタンディッシュの平均総酸素が39 +/-8ppmから24+/-5ppmに低下しました。

セラミックフィルターとCaOフィルターは介在物の除去に非常に効果的です。しかしながら、それらのコストと目詰まりする前の有効な操作時間は、通常、それらの使用を法外なものにします。タンディッシュの底から不活性ガスを注入すると、溶鋼の混合が改善され、介在物の衝突と除去が促進されます。製鉄所の1つでは、この技術を適用することにより、タンディッシュで総酸素を16ppmまで下げることに成功しました。ただし、この技術の危険性は、タンディッシュから逃げてストランドに閉じ込められる介在物を含んだ気泡が深刻な欠陥を引き起こすことです。タンディッシュ中の鋼の酸化物面積率(0.001%)は、この手法を使用しない場合と比較して、この手法によって25%減少することが報告されています。

キャストトランジション –鋳造遷移は、鋳造シーケンスの開始時、取鍋交換およびノズル交換中、および鋳造の終了時に発生します。これらの遷移は、清浄度の欠陥の大部分の原因です。介在物は遷移中に頻繁に生成され、長期間持続する可能性があるため、多くの鋼を汚染します。最初の加熱の開始時のスライバー欠陥指数は、最初の加熱の中間の場合の5倍、連続する加熱の15倍以上であることがわかっています。これらの非定常鋳造期間中に、スラグの巻き込みと空気吸収が起こりやすく、再酸化の問題を引き起こします。 「自動開放」取鍋は、ノズルを槍で突き刺さなくても自然に開きます。ランシングではシュラウドを取り外す必要があります。これにより、特に鋳造の最初の650mmから1,200mmの間に、再酸化を行うことができます。ランスオープンヒートの総酸素レベルは、セルフオープンヒートよりも約10ppm高くなっています。取鍋開口砂を注意深く詰めることは、取鍋の自己開放を達成するのに役立ちます。取鍋砂は、シリカ含有量が高いため、再酸化の原因にもなります。

取鍋移行中の1つの改善点は、タンディッシュが満たされるまで金型への液体の流れを停止し、ストッパーを介してガスを泡立たせて包有物の浮選を促進することです。もう1つの改善点は、水中シュラウドを備えた新しい取鍋を開くことです。この測定により、鉄鋼プラントの1つで総酸素が41 +/-14ppmから31+/-16 ppmに減少し、シーケンス全体でより一貫した品質が得られました。

一例として、ある鉄鋼プラントでは、遷移中のタンディッシュの総酸素は50 ppm〜70 ppmですが、定常状態では25 ppm〜50ppmにすぎません。他の製鉄所では、その差はわずか3ppmです。製鉄所の1つは、定常状態での16ppmに対して総酸素がわずか19.2ppmであると報告しましたが、別の製鉄所は、遷移中の総酸素が27 +/- 5 ppm、定常鋳造中の総酸素が24 +/-5ppmであると報告しました。他の1つの鉄鋼プラントでは、タンディッシュでの窒素吸収は、ティーミングの開始期間中は5 ppm〜12 ppmでしたが、ティーミングの約12分後には0 ppm〜2 ppmに減少します(定常鋳造状態)。

取鍋の充填の終わり近くで、取鍋出口近くの溶鋼に形成された渦のために、取鍋スラグがタンディッシュに入る可能性があります。この現象では、閉じるときに鋼を取鍋に保持する必要があります(たとえば、4トンの「ヒール」)。さらに、取鍋を閉じるとタンディッシュの深さが低下し、通常のタンディッシュの流れが妨げられ、スラグの渦、スラグの巻き込み、および金型内の総酸素の増加が発生する可能性があります。

シュラウド、アルゴン保護、およびシーリング –取鍋から金型への鋼製シュラウドには、取鍋スライドゲートシュラウド、取鍋コレクターノズル、取鍋シュラウド接続、タンディッシュウェルブロック、およびタンディッシュスライドゲートのトッププレートが含まれます。シュラウドの設計バリエーションは、溶鋼のタンディッシュからモールドへの移送の操作において非常に重要です。最適化されたシュラウドシステムを使用すると、転送操作中の再酸化が大幅に減少します。たとえば、取鍋シュラウドを使用すると、鉄鋼プラントの1つでの開放注入と比較して、窒素ピックアップが24ppmから3ppmに低下しました。別の鉄鋼プラントでは、タンディッシュ注入ボックスを取鍋シュラウドとダムに交換することで、窒素ピックアップ(取鍋からタンディッシュ)が7.5ppmから4ppmに低下し、移行中のスラグの同伴も低下しました。他の1つの鉄鋼プラントでは、シュラウドシステムを取鍋からタンディッシュに改善することで、窒素ピックアップが14ppmから3ppmに低下しました。

製鉄所の1つで取鍋をタンディッシュストリームに覆うことで、溶存アルミニウムの損失が130ppmから70ppmに減少し、総酸素増加量が12ppm減少しました。ビレット鋳造で一般的なシュラウドなしで注ぐ場合、鋳造ストリームの乱流は非常に重要です。滑らかな流れは、乱流または「ロープ状」の流れよりもはるかに少ない酸素を同伴します。これらの操作でタンディッシュと金型の間にスムーズな流れを生成するために、計量ノズルのエッジを維持し、ノズルを横切るタンディッシュ内の高速の流れを回避する必要があります。注意深く密閉されたエッジを備えた保護タンディッシュカバーは、総酸素を41.5ppmから38ppmに下げるのにも役立ちます。

さまざまな不活性ガスシュラウドシステムが利用可能になりました。鋳造製品(LCAK鋼)の全酸素は、取鍋とタンディッシュの間を覆うことで48.5ppmから28.5ppmに、この覆いとアルゴンシールで23ppmに下げることができます。清浄度を向上させ、目詰まりを防ぐために、シュラウドの接合部を注意深く密封することが非常に重要です。取鍋ノズルと取鍋シュラウドの間のバヨネットシステムを改善すると、そこでの窒素ピックアップが8ppmから1ppm未満に低下します。水中入口ノズル(SEN)ホルダーを強化し、そのメンテナンスを増やすことで、製鉄所の1つで初期窒素ピックアップが1.8ppmから0.3ppmに低下しました。

不活性ガスは、いくつかの方法で鋼を空気の再酸化から保護することができます。キャスト開始時の空気連行に対抗するために、取鍋を開く前にタンディッシュを不活性ガスでパージして(空気を置換するため)、始動時の全酸素と窒素のピックアップの両方を低下させることができます。シュラウドを加圧するためのアルゴン注入は、溶鋼が接合部や漏れを介して空気が再酸化するのを防ぐのに役立ちます。ノズル内の陽圧を確保するための最小アルゴンガス流量のガイドラインを作成する必要があります。さらに、接合部をアルゴンガスで満たすと、漏れがあると空気ではなく不活性ガスが吸引されます。

タンディッシュストッパーロッドにアルゴンを注入し、ある鉄鋼プラントのシーリングを改善することで、タンディッシュから鋳造製品への窒素ピックアップが5ppmから1.8ppmに減少し、鋳造製品の全酸素が31ppmから22ppmに減少し、鋳造品にアルミナがクラスター化し、目詰まりが減少しました。他の場所では、ストッパーロッドを介したアルゴン注入により、分析サーフボード(MIDAS)法によるマンネスマン介在物検出によって検出された介在物の数が25%から80%減少しました。スライドゲートの上部プレートからアルゴンガスパージを注入すると、50マイクロメートルから100マイクロメートルのサイズの介在物の量が1平方センチメートルあたり3から0.6に減少し、100マイクロメートルから200マイクロメートルのマクロ介在物の量が1.4/平方センチメートルに減少しました。平方センチメートルあたり0.4まで。

SENでの目詰まりと新しいテクニック –ノズルは、比較的安価に変更できる数少ない制御パラメーターの1つですが、フローパターン、したがって鋳造製品の品質に大きな影響を与えます。ノズルパラメータには、ボアサイズ、ポート角度と開口部サイズ、ノズル壁の厚さ、ポート形状(円形、正方形、または楕円形)、ポート数(分岐またはマルチポート)、ノズル底部設計(ウェル、フラット、または傾斜)、および水没が含まれます。深さ。水没深度が大きすぎる場合も小さすぎる場合も、縦方向の亀裂や横方向のくぼみの問題が増加します。

ある研究では、1949年の初めに、アルミニウムで死滅した鋼のインゴットを注ぐために使用されるノズルのボア表面を覆うコランダム(Al2O3)の発生が見つかりました。別の研究では、高レベルのアルミニウム(0.0036%)でノズルの詰まりが発生し、ノズルのセクショニングが発生したことがわかりました。ノズル壁からボアへのアルミナの樹枝状成長が明らかになった。さらに別の研究では、アルミニウム、ジルコン、チタン、および希土類の詰まりが観察されています。

ノズルの詰まりは、再酸化によって、または固体酸化物または硫化物(アルミナや硫化カルシウム(CaS)など)が鋼に蓄積することによって引き起こされます。タンディッシュノズル/SENの目詰まりは、製造プロセスに干渉するだけでなく、次のようないくつかの理由で鋼の清浄度に悪影響を及ぼします。 (ii)目詰まりは、ノズルの流れパターンとノズルを離れるジェット特性を変化させ、金型内の流れを妨害し、スラグの巻き込みと表面欠陥を引き起こします。(iii)目詰まりは、流れ制御装置(ストッパーロッド)として、金型レベルの制御を妨げます。またはスライドゲート)が詰まりを補おうとします。

ノズル詰まりの問題の解決策には、取鍋の慣行を改善することによる鋼の清浄度の改善、滑らかで非反応性の耐火物の実装、およびスムーズなフローパターンを確保するためのノズルを通る流体の流れの制御が含まれます。 3プレートスライドゲートシステムからストッパーロッドシステムに変更することで、製鉄所の1つでの目詰まりが減少しました。目詰まりを最小限に抑えるために、いくつかの方法を使用できます。介在物を最小限に抑えるための一般的な対策を講じるだけでなく、耐火物の侵食による目詰まりは、ノズルの耐火物の組成を制御する(たとえば、ナトリウム、カリウム、シリコンの不純物を避ける)か、ノズルの壁を純粋なアルミナ、窒化ホウ素、またはその他の耐性のあるものでコーティングすることで対処できます。素材。 SENには、(i)スワールノズル技術、(ii)ステップノズル技術、(iii)マルチポートノズル、(iv)楕円形など、流体の流れパターンと介在物の除去を改善することが報告されているいくつかの新しい技術があります。オフセットボアスロットルプレート。

スワールノズルテクニック – SENの上流端に配置された固定ブレードは、ノズルにスワールフローを引き起こします。ノズル内の旋回流によって生成される遠心力は、溶鋼をその2つの注ぎ口に均等に分配することができます。遠心力のある溶鋼流は、ノズル内壁付近で最大速度となるため、注ぎ口上部から流出しやすくなります。したがって、従来のノズルでは、注ぎ口下部に向かって値が高くなる傾向のある速度分布を均一にすることができる。このスワールノズルを連続鋳造に使用することで、完成品(コイル)の不良率が従来のノズルの25%に減少し、鋳造速度が30%向上したことが報告されています。そのコストは従来のコストよりもわずか20%高いため、「電磁ブレーキ」を使用するよりも安価です。このスワールフローパターンは、ノズルでの「電磁攪拌」によっても生成できます。これにより、鋳鋼の凝固構造も改善できます。

ステップノズル –従来のSENのアウトポートでのフローパターンは、SENのスライディングゲートのために不均一または偏っています。この偏った流れのパターン(SENの出口での渦巻き流)は、ジェットの衝突を増加させ、したがって、上面への介在物の除去を悪化させます。内側の環状ステップを使用することにより、金型内の偏った流れを弱めることができます。計算によると、金型の上面への50マイクロメートルの介在物の除去率は従来のSENでは2%でしたが、段付きSENを使用すると7%に増加します。

楕円形のオフセットボアスロットルプレート –従来のシステムでは、ゲートスロットリングにより、ゲートの上流と下流の両方で、タンディッシュからモールドへのフローチャネルに非常に偏った偏った流れが生じます。これらの影響により、オフセットボアシステムが大幅に減少しました。オフセットゲート設計は、タンディッシュウェルノズルからより中央に流体を抽出します。したがって、システムは、ウェルノズルの壁に蓄積することに対する感度が低く、タンディッシュウェルノズルの耐用年数を延ばし、したがって、より長いタンディッシュシーケンスを可能にします。実際には、オフセットボアゲートのプレート内の目詰まりが、従来のゲートと比較して大幅に減少することもわかっています。

複数のアウトポート –金型の表面速度が、スラグの巻き込みと上面の変動に大きな影響を与えることはよく知られています。いくつかの欠陥は、金型の表面速度に関連しています。したがって、表面速度を下げることは、鋼の清浄度を向上させるために非常に重要です。このタスクは、SENで複数のアウトポートを使用することでターゲットにできます。 SENにボトムホールを追加すると、サイドジェットの運動量が低下するため、高スループットでも安定した良好な鋼の流れとメニスカス状態を得ることができます。

連続鋳造機の型と操作

連続鋳造モールド領域は、介在物が上部スラグ層に安全に除去されるか、凝固シェルに閉じ込められて鋼製品に恒久的な欠陥を形成する最後の精製ステップです。マクファーソンは1985年に「金型冶金」という言葉を使用して、鋼の清浄度を向上させるための金型の重要性を強調しました。モールドフローパターンは、粒子の輸送とトップスラグへの除去または凝固シェルによる捕捉に影響を与えるため、欠陥を回避するために非常に重要です。

上面制御 –流れを上面に向けすぎると、過渡現象、メニスカスでの乱流、およびスラグの巻き込みによる介在物の問題により、表面の欠陥が発生します。ただし、表面の流れを減らしすぎると、問題が発生する可能性もあります。これらには、メニスカス領域が停滞しすぎることによる表面欠陥、およびスラグに除去される前に深く送られる流入粒子のより高い割合が含まれます。したがって、欠陥を回避するためにフローパラメータを最適化するためにバランスを見つける必要があります。

表面欠陥の最も明白な原因は、メニスカスの固化シェルへの異物粒子の捕捉です。スチールジェットの方向が深すぎるか、過熱が少なすぎると、液面の動きがほとんどなくなり、冷たくなりすぎます。これは、鋼のメニスカスの凍結につながる可能性があり、メニスカスフックの形成を悪化させます。これにより、介在物と気泡を捕捉でき、後者は鋳造製品の表面のすぐ下にピンホールを形成します。例として、表面のピンホール欠陥を増やすために、表面速度を0.4メートル/秒(m / s)未満に下げることが測定されています。これらの問題を回避するために、フローパターンは、上面全体の臨界最小速度を超えるように設計する必要があります。これは、約0.1 m/sから0.2m/sと推定されます。

ノズルの水没が深く、鋳造速度が遅いと、スラグの巻き込みが起こりにくくなります。このようにスラグのせん断を回避するために、表面速度を臨界値以下に保つ必要があります。この臨界速度は、粘度およびその他のパラメーターの関数として、水-油モデルで測定されています。スラグ層が浅く、スラグの粘度が高く、スラグの表面張力が高い場合、エントレインメントはより困難になります。

ノズルへのアルゴンガス注入流量の上限は、鋳造速度の関数として報告されており、それを超えるとモールドスラグの同伴が発生します。鋳造速度を上げると、一時的な乱流変動が大きくなる傾向があり、フローパターンの非対称性の程度が悪化します。これにより、有害な表面乱流とレベル変動が悪化します。内部の清浄度を向上させるには、鉛筆パイプの欠陥を避けるために、最大鋳造速度を制限する必要があることがよくあります。鋳造速度を遅くし、鋳造速度の変動を回避することは、両方ともスライバーの速度を低下させます。より正確には、ノズルを出るジェット速度を制御するために、液体の質量流量を下げることが重要です。

流体の流れのパターン –金型の流れのパターンは、ノズルの形状、ノズルの水没深さ、アルゴンガスの射出率、電磁力の適用などの調整可能なパラメーターによって制御されます。また、フロー制御装置(スライドゲートまたはストッパーロッド)の位置、ノズルの目詰まり、鋳造速度、ストランド幅、ストランドの太さなど、通常はフローパターンに対応するように調整できないパラメーターにも依存します。これらのパラメータはすべて一緒になって、特定の操作に最適なフローパターンを生成するように設計されたシステムを形成します。

ノズルと金型に注入される気泡は、鋼の品質管理に関連する5つの効果があります。これらの効果は、(i)ノズルの目詰まりを減らすのに役立ち、(ii)金型内のフローパターンに影響を与えて制御するのに役立ちます。(iii)ガス流量が大きすぎる場合は乳化さえも深刻な上面変動を生成します。それらは溶鋼内を流れ、(v)固化したシェルによって捕捉された固体酸化物粒子に閉じ込められた気泡は、最終的に表面スライバーまたは内部欠陥につながります。

通常、ガス流量が少ないとフローパターンがダブルロールになる傾向がありますが、アルゴン流量が多いとシングルロールフローが発生します。この現象は早くも1983年に研究されました。安定したダブルロールフローパターンを維持するために、これはしばしば最適であり、アルゴンは安全に臨界レベル以下に保たれなければなりません。過度のアルゴン注入は、金型に入るジェットの一時的な変動を生成し、金型キャビティに非対称性を導入し、表面の乱流を増加させる可能性があります。アルゴンの気泡が固化する鋼のシェルに閉じ込められて、完成品の鉛筆パイプなどのブリスター欠陥を形成することもあります。

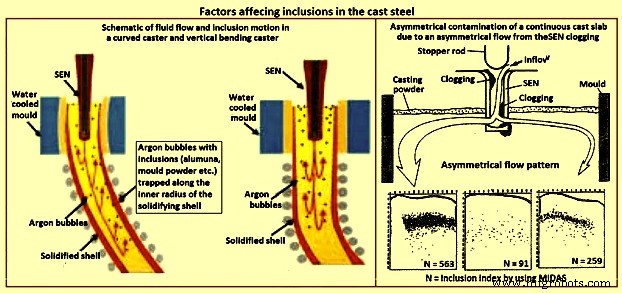

介在物の捕捉は左右に変化することが観察されており、これは下部再循環ゾーンの過渡的な流れ構造の変化と、ノズルの目詰まりによって引き起こされる可能性のある非対称の流れパターン(図3)との関連を示唆しています。乱流、および過剰なアルゴンガス注入による。金型内の溶鋼レベル、粉末供給速度、鋳造速度、ガス注入速度、スライドゲート開口部、およびノズル位置(位置合わせと水没)をほぼ一定に保つことが特に重要です。

電磁力は、ストランド内のフローパターンを大幅に変更するために、さまざまな方法で溶鋼に加えることができます。外側のストランドを電磁攪拌すると、鋼の清浄度が向上し、鋳造製品の全酸素が30ppmから20ppmに低下することが報告されています。もう1つの例は、電磁ブレーキ(EMBR)です。これは、ジェットを曲げて衝突の深さを短くし、ストランドの奥深くにある固化したシェルによる捕捉の可能性を減らします。

図3鋳鋼の介在物に影響を与える要因

鋳造機の曲率 –湾曲した金型を備えた連続鋳造機は、真っ直ぐな(垂直)金型鋳造機よりも多くの粒子を閉じ込めることが知られています(図3)。粒子の大部分は、キャスティング速度とは関係なく、メニスカスの1mから3m下で捕捉されます。これは、ストランドの厚さ全体の特定の距離に対応します。多くの場合、介在物は表面に集中し、内側の半径の表面の上部から厚さの8分の1から4分の1になります。垂直曲げ鋳造機は、湾曲鋳造機に比べて、介在物やピンホールが少なく、より深く分布しています。鋳造機の上部2.5mのセクションが真っ直ぐ(垂直)であれば、鉛筆パイプなどの粒子の閉じ込め欠陥を減らすことができます。

介在物の検出方法

介在物の量、サイズ分布、形状、および組成は、鋼の製造のすべての段階で測定する必要があります。測定手法は、正確であるがコストがかかる直接的な方法から、高速で安価であるが相対的な指標としてのみ信頼できる間接的な方法にまで及びます。包含検出方法は、(i)オフライン方法と(ii)オンライン方法の2つのカテゴリに分類されることがあります。

直接的な方法

鋼の清浄度を評価する直接的な方法はいくつかあります。これらの方法を以下に説明します。

中実鋼セクションの包含評価

いくつかの従来の方法では、固化した製品サンプルを介して2次元セクションの介在物を直接評価します。以下に説明する最後の5つの方法では、介在物の組成を測定する機能が追加されています。

金属顕微鏡観察(MMO) –インクルージョンは本質的に3次元ですが、MMOメソッドではインクルージョンの2次元セクションしか表示できません。

画像分析(IA) –このMMOの機能強化により、ビデオスキャンされた顕微鏡画像の高速コンピューター評価を使用して、グレースケールカットオフに基づいて暗い領域と明るい領域を区別することにより、目の評価が向上します。

硫黄プリント –これは、硫黄が豊富な領域をエッチングすることによってマクロ介在物と亀裂を区別する、一般的で安価なマクログラフィック手法です。他の2次元の方法と同じ問題があります。

走査型電子顕微鏡(SEM) –この方法は、各介在物の3次元形態と組成を明確に示します。組成は「電子プローブマイクロアナライザー」(EPMA)で測定することもできます。ただし、含有物を見つけて露出させるには、広範なサンプル準備が必要です。

パルス判別分析を使用した発光分光分析(OES-PDA) –発光分光分析(OES)法は、溶鋼に溶解した元素を分析します。介在物は、(溶解した元素からのバックグラウンド信号と比較して)高強度のスパークピークを引き起こし、PDA(パルス判別分析)インデックスを与えるためにカウントされます。

レーザーマイクロプローブ質量分析(LAMMS) –この方法では、個々の粒子にパルスレーザービームが照射され、化学状態に起因する特徴的なスペクトルパターンとして、イオン化のしきい値を超える最低のレーザー強度が選択されます。 LAMMSスペクトルのピークは、参照サンプルの結果との比較に基づいて、元素に関連付けられています。

X線光電子分光法(XPS) –この方法では、X線を使用して、サイズが10マイクロメートルを超える個々の介在物の化学的状態をマッピングします。

オージェ電子分光法(AES) –この方法では、電子ビームを使用して、平坦なサンプルの表面近くの小さな領域の組成をマッピングします。

カソードルミネッセンス顕微鏡 –顕微鏡下では、鋼またはライニングのサンプルセクションが陰極線(高エネルギー電子ビーム)によって刺激され、陰極線ルミネセンス(CL)が誘導されます。 CLの色は、金属イオンの種類、電界、応力によって異なり、介在物を検出できます。

包含評価の3次元鋼マトリックス

いくつかの方法は、3次元鋼マトリックス内の介在物を直接測定します。これらの最初の4つは、超音波またはX線でサンプルをスキャンします。これらの体積測定法の最後の4つは、最初に介在物を鋼から分離します。

従来の超音波スキャン(CUS )–この方法では、トランスデューサー(通常は圧電)が音圧波を放出し、カップリングゲルを使用してサンプルに伝達されます。音波はサンプルを通って伝播し、後壁で反射してトランスデューサに戻ります。初期入力パルスと反射信号の大きさをオシロスコープで比較して、サンプルの内部品質を示します。音の経路にある物体を遮ると、波のエネルギーが散乱します。この非破壊的な方法は、固化した鋼のサンプルに含まれる20マイクロメートルを超える介在物を検出してカウントします。

分析サーフボード(MIDAS)によるマンネスマン包含検出 – MIDAS法では、最初に鋼サンプルを圧延して多孔性を除去し、次に超音波スキャンして固体介在物と複合固体介在物/ガス細孔の両方を検出します。この方法は現在、「液体サンプリング熱間処理」(LSHP)方法に名前が変更されています。

走査型音響顕微鏡(SAM) –この方法では、円錐形の連続鋳造製品を、固体超音波システムなどのスパイラル検出器でスキャンします。この検出器は、表面から中心線まで、サンプル表面の領域内のすべての場所で介在物を自動的に検出します。製品の。

X線検出 –この方法では、介在物画像は、固体鋼を透過するX線の減衰に変動を引き起こすことによって検出されます。介在物分布は、サンプルを複数のウェーハに分割し、それぞれを従来のX線に照射して、画像分析用のペネトラメータラジオグラフを印刷することで構築できます。

化学溶解(CD) – CD法では、酸を使用して鋼を溶解し、介在物を部分的に抽出します。介在物の形態と組成は、SEMなどの別の方法で検出することも、完全な鋼サンプルを溶解することで完全に抽出することもできます。介在物の三次元的性質は、この方法によって明らかにすることができます。欠点は、酸が介在物中のFeO、MnO、CaO、およびMgOを溶解することです。したがって、この方法は、アルミナとシリカの含有物のみを検出するのに適しています。

スライム(電気分解)技術 –この方法は、「定電位溶解技術」とも呼ばれます。比較的大きな(200グラムから2キログラム)鋼サンプルは、塩化第一鉄または硫酸第一鉄溶液に浸された鋼サンプルに電流を流すことによって溶解されます。この方法は、個々の無傷の含有物を明らかにするために使用されます。この方法の欠点の1つは、鋼から抽出した後、クラスターの介在物が別々の粒子に分解する可能性があることです。

電子ビーム(EB)の融解 –この方法では、アルミニウムで殺された鋼のサンプルが真空下で電子ビームによって溶融されます。介在物は上面に浮き、液体サンプルの上にいかだを形成します。通常のEBインデックスは、包含ラフトの特定の領域です。包含サイズの分布を推定するために、拡張された方法(EB-EV –「極値」)が開発されました。

コールドるつぼ(CC)が溶ける – EB溶融の場合と同様に、最初に介在物が溶融サンプルの表面に集中します。冷却後、サンプル表面が溶解し、介在物が溶質からろ過されます。このメソッドは、より大きなサンプルを融解し、シリカを検出できるようにすることで、EBの融解を改善します。

フラクショナル熱分解(FTD) –鋼サンプルの温度が融点を超えると、液体の表面に介在物が現れて分解する可能性があります。 1,400℃または1,600℃のアルミナベースの酸化物、または1,900℃の耐火性介在物など、さまざまな酸化物の含有物は、さまざまな温度で選択的に還元されます。総酸素含有量は、各加熱ステップで測定された酸素含有量の合計です。

磁粉探傷(MPI) –この方法は、漏れ磁場検査とも呼ばれ、鋼板製品に含まれる30マイクロメートルを超える介在物を見つけることができます。テスト手順は、シート表面に平行な鋼板内に均一なフィールドを生成することで構成されます。不均一性(介在物や細孔など)が存在する場合、磁化率の違いにより、磁束場が曲がり、シートの表面を超えて広がります。この方法の主な欠点は、近接している介在物の解像度が低いことです。

包含抽出後の包含サイズ分布

いくつかの方法では、前述の適切な方法を使用して鋼から介在物を抽出した後、3次元の介在物サイズ分布を見つけることができます。

コールターカウンター分析 –この方法では、ギャップ全体の電気伝導率が変化するため、小さな穴からセンサーに流入する粒子が検出されます。この方法では、粘液によって抽出され、水中に懸濁された介在物のサイズ分布を測定します。

写真散乱法 –介在物の光散乱信号(スライムなどの別の方法を使用して鋼サンプルから抽出されたもの)を分析して、サイズ分布を評価します。

レーザー回折粒子サイズアナライザー(LDPSA) –このレーザー技術は、スライムなどの別の方法を使用して鋼サンプルから抽出された介在物のサイズ分布を評価できます。

溶鋼の含有評価

溶鋼の介在物量とサイズ分布を検出するために使用できるいくつかのアプローチがあります。

液体システムの超音波技術 –この方法では、超音波パルスからの反射をキャプチャして、溶鋼中のオンライン介在物を検出します。

液体金属清浄度アナライザー(LIMCA) –このオンラインセンサーは、「コールターカウンター」の原理を使用して、溶鋼中の介在物を直接検出します。この方法は通常、アルミニウムやその他の金属に使用されますが、鋼用に開発中です。

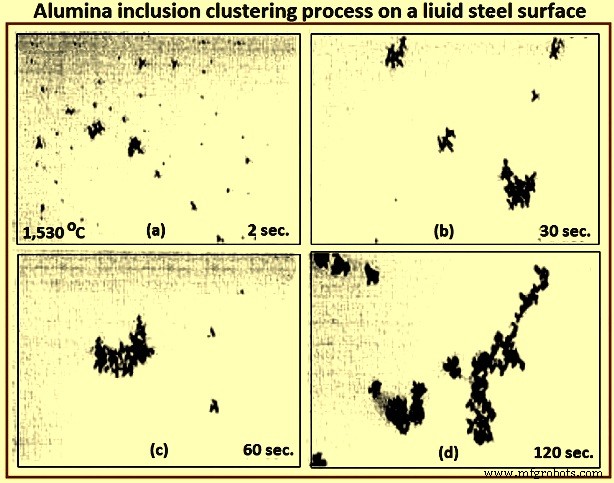

共焦点走査型レーザー顕微鏡 –この新しい現場法では、核形成、衝突、凝集、界面による押し出しなど、溶鋼の表面を移動する個々の介在物の挙動を観察できます。この方法で検出された液面でのアルミナ介在物のクラスター化プロセスを図4に示します。

図4溶鋼表面でのアルミナ含有物のクラスター化プロセス

電磁視覚化(EV) –このローレンツ力ベースの検出システムは、液体金属および導電性の高い不透明な流体のサンプルの上部自由表面への介在物を加速するために使用されます。この手法は、他のオンライン手法よりも優れた解像度を備えています。

間接的な方法

直接介在物測定のコスト、時間要件、およびサンプリングの難しさのために、鋼の清浄度は通常、全酸素、窒素ピックアップ、およびその他の間接的な方法を使用して鉄鋼プラントで測定されます。

全酸素測定 –鋼中の全酸素は、遊離酸素(溶存酸素)と介在物として組み合わされた酸素の合計です。遊離酸素または「活性」酸素は、酸素センサーを使用して比較的簡単に測定できます。これは主に、アルミニウムなどの脱酸元素との平衡熱力学によって制御されます。たとえば、遊離酸素はあまり変化しないため、アルミニウムキルド鋼の場合、1,600℃で3ppmから5ppmになります。鋼サンプルには大きな介在物の集団が少ないため、総酸素は鋼中の酸化物介在物の総量の合理的な間接的な尺度です。したがって、総酸素含有量は、実際には小さな酸化物含有物のレベルのみを表しています。液体サンプルから測定された全酸素は、製品中のスライバーの発生率と大まかに相関しています。特に、鋳鋼の処分の清浄度を示すために、通常、タンディッシュサンプルが採取されます。

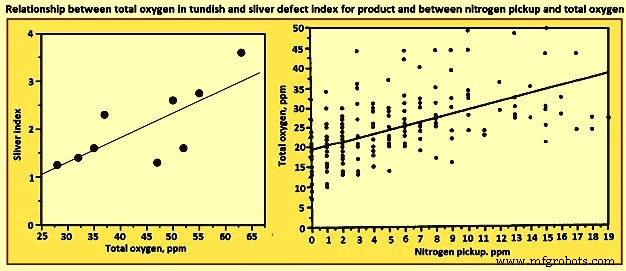

製鉄所の1つでは、特別な検査なしで冷間圧延シートを確実に出荷するために、タンディッシュサンプルの総酸素が30ppm未満である必要があります。いくつかの製鉄所の各処理ステップでのLCAK鋼の総酸素レベルのデータから導き出された一般的な結論は、(i)LCAK鋼の総酸素は、新しい技術が実装されるにつれて、年を追うごとに着実に減少している、(ii) RH(Rurhstahl Heraeus)デガッシングユニットは、レードルガス攪拌(35 ppm〜45 ppm)のプラントよりも低い総酸素(10 ppm〜30 ppm)を達成し、(iii)総酸素は通常、40ppmなどのすべての処理ステップの後に低下します。取鍋、タンディッシュで25 ppm、金型で20 ppm、鋳造製品で15ppm。図5は、タンディッシュの全酸素とスライバー欠陥指数の関係を示しています。

図5タンディッシュの全酸素と製品のスライバー欠陥指数の関係、および窒素ピックアップと全酸素の関係

窒素ピックアップ – The difference in nitrogen content between steelmaking vessels is an indicator of the air entrained during transfer operations. Hence, nitrogen pickup serves as a crude indirect measure of total oxygen, steel cleanliness, and quality problems from reoxidation inclusions. For example, a steel plant restricts nitrogen pickup from ladle to tundish to less than 10 ppm for critical clean steel applications. The oxygen pickup is always many times higher than the measured nitrogen pickup, because of its faster absorption kinetics at the air steel interface. Fig 3 shows relationship between nitrogen pickup and total oxygen. In addition, nitrogen pickup is faster when the oxygen and sulphur contents are low. Hence, for the reduction of the nitrogen pickup, deoxidation is best carried out after tapping. Plant measurements confirm this, as nitrogen pickup reduced from 10 ppm to 20 ppm for deoxidation during tapping to 5 ppm after tapping.

The general conclusion drawn from the data of minimum nitrogen pickup and nitrogen contents measured in LCAK steel at every processing step (except tundish and mould) for several steel plants is that the nitrogen in LCAK steel cast products is around 30 ppm to 40 ppm at the majority of the steel plants. It is controlled mainly by the steelmaking converter or electric furnace operation, but is also affected by secondary steelmaking and shrouding operations. However, the nitrogen pickup is decreasing with passing years, because of new technologies and improved operations. Nitrogen pickup can be normally controlled at 1 ppm to 3 ppm from ladle to the mould. With optimal transfer operations to lessen air entrainment, this pickup can be lowered during steady state casting to less than 1 ppm.

Concentration measurement – For LCAK steels, the dissolved aluminum loss also indicates that reoxidation has occurred. However, this indicator is a less accurate measure than nitrogen pickup since aluminum can also be reoxidized by the slag. The silicon pickup, manganese pickup can be also used to evaluate the reoxidation process.

Lining refractory observation – Analysis of the lining refractory composition evolution before and after operations can be used to estimate inclusion absorption to the lining and the lining erosion. Also, the origin of a complex oxide inclusion can be traced to lining refractory erosion by matching the mineral and element fractions in the slag with the inclusion composition.

Slag composition measurement – Analysis of the slag composition evolution before and after operations can be interpreted to estimate inclusion absorption to the slag. Also, the origin of a complex oxide inclusion can be traced to slag entrpment by matching the mineral and element fractions in the slag with the inclusion composition. However, these methods are not easy because of the sampling difficulties and since changes in the thermodynamic equilibrium are to be taken into account.

Tracer studies for determining exogenous inclusions from slag and lining erosion – Tracer oxides can be added into slags and linings in ladle, tundish, mould, or ingot trumpet, and top compound. Typical inclusions in the steel are then analyzed by SEM and other methods. If the tracer oxides are found in these inclusions, then the source of these inclusions can be decided.

Submerged entry nozzle (SEN) clogging – Short SEN life due to clogging is sometimes an indicator of poor steel cleanliness. The composition of a typical clog during LCAK steel continuous casting consists of Al2O3- 51.7 %, Fe – 44 %, MnO – 2.3 %, SiO2 – 1.4 %, and CaO – 0.6 % , which shows that nozzle clogs are frequently caused by a simultaneous build-up of small alumina inclusions and frozen steel. Hence, SEN clogging frequency is another crude method to evaluate steel cleanliness.

Final product tests

The ultimate measure of cleanliness is to use destructive mechanical tests to measure formability, deep-drawing, and / or bending properties of the final sheet product, or fatigue life of test samples or product samples. Other steel sheet tests include the HIC test and magnetoscopy. Another example is the inclusion inspection method in ultra-sonic fatigue test. These tests are needed to reveal facts such as the potential benefit of very small inclusions (less than 1 micrometer), which are not to be counted against cleanliness.

It can be seen from the above that there is no single ideal method to evaluate steel cleanliness. Some methods are better for quality monitoring while others are better for problem investigation. Hence, it is necessary to combine several methods together to give a more accurate evaluation of steel cleanliness in a given operation.

Since exogenous inclusions can originate from a combination of several sources, methods for their prevention are not likely to be simple. It is only through the correct combination of all these sources and removal mechanisms that the incidence of large inclusions in the steels can be reduced. For the detection of the exogenous inclusions in steel, the methods which are suitable are ultrasonic scanning, microscopic observation, sulphur print, slime (electrolysis), X-ray, SEM, slag composition analysis, and refractory observation.

製造プロセス