電気アーク炉の自動制御とモデリング

電気アーク炉の自動制御とモデリング

電気アーク炉(EAF)は、スクラップ/ DRI(直接還元鉄)ベースの製鋼の主要プロセスであり、世界の鉄鋼生産の観点から2番目に重要な製鋼プロセスルートです。これは、鉄スクラップのリサイクルの主なプロセスです。それは1889年にポール・エルーによって発明されました。当初は主に特殊鋼の製造に使用されていましたが、20世紀後半に主要な製鋼プロセスの1つとしての地位を確立しました。

高炉-製鋼の基本的な酸素炉ルートと比較して、EAF製鋼ルートはエネルギー消費を最大61%削減し、炭素排出量を約77%削減します。プロセス効率と生産性は、(i)酸素、炭素、その他の化学エネルギー源の使用の増加、(ii)発泡スラグ、(iii)一酸化炭素の燃焼後などの技術的改善の導入により劇的に向上しました。 -酸化物。ただし、さらなる最適化のかなりの可能性が残っています。これは、スクラップの溶解と加熱に必要な理論上のエネルギー需要1トンあたり約400 kWhと、現在のEAFの実際の平均消費量である電気エネルギー1トンあたり約375kWhと同様の量の差で明らかになります。化学エネルギーにより、総効率は約50%になります。

現在、EAFは、生産性を高めるために、アーク電圧と二次電流を増やして動作しています。 EAFでは最大300MVAの電力入力が実現されます。このような高アーク出力を操作するには、メルトダウンプロセスを正確に制御する必要があります。その高出力を炉壁に向けて放射するアークは、大きな損傷を引き起こします。このような望ましくない動作を防ぐことにより、ダウンタイムが低く抑えられ、高い炉の生産性が維持されます。この目的を達成するには、閉ループ電力制御を設定する必要があります。このような電力制御は、メルトダウンの進行中に発生するイベント、特にスクラップや適切な発泡スラグの慣行で覆われていない炉壁に対応する必要があります。重要なポイントは、プロセスに関するこの種の情報を取得することです。

しかし、プロセスの分析と最適化に必要なパラメータは、炉内の過酷な条件のために直接測定できない場合が多くあります。たとえば、溶融物とスラグの温度と組成は、スポット測定によってのみ決定でき、サンプルの必要な分析によって多少の遅延が生じる可能性があります。これらのパラメータを直接かつ連続的に測定する方法が開発されていますが、ほとんどの炉ではまだ利用できません。また、さまざまな最適化戦略の影響を評価するために必要なプラント試験は、法外なコストまたは安全上の懸念のために不可能な場合があります。したがって、数学モデルは、他の点では未知のプロセスパラメータに関する貴重な情報源です。シミュレーションは、プラント試験のより安価で、より速く、より安全な代替手段としても使用できます。 EAFの場合、さまざまな目的とモデリング手法でさまざまなモデルが開発されています。

EAFは、電気を利用してスクラップを溶鋼に変換する化学反応器として説明できます。電気アーク炉開発のトレンドは、アーク電圧を上げ、スクラップをより速くより効率的に溶解するためのより高い電流を達成することによって、より高い生産性を獲得することです。ただし、アークがスラグで覆われていない場合、電圧と電流が高くなると、炉の耐火物に甚大な損傷を与える可能性があります。現在、メルトダウンを制御する一般的な方法は、エネルギー入力に基づいて変圧器のタップを制御することです。これは、プロセスを制御するためにオンライン情報が使用されておらず、オペレーターが操作図からの情報を使用して設定値を手動で調整することを意味します。

生産性への要求の高まりと環境への影響の低減と組み合わせたEAFプロセスの複雑さの増大は、リアルタイムでの静的プリセット操作ポイントの適応を必要とするシステムのダイナミクスを考慮した制御戦略を必要とします。また、生産性が向上すると、オペレーターはより迅速な意思決定を行う必要があります。 「最先端の」EAFプロセスでは、オペレーターを支援するために自動化が必要です。

EAFの従来の自動化は、主に(i)電気レジームの自動化、(ii)熱レジームの自動化、および(iii)EAF電極の配置を対象としています。最新の強力なプロセス制御システムにより、困難な条件下でも安全でユーザーフレンドリーなプラント操作が保証されます。高い信頼性と可用性を提供し、スムーズなプロセスへの道を開きます。

EAF製鋼の自動化ソリューションは、あらゆるサイズの新規および既存のEAFに最適です。これらは、炭素鋼、ステンレス鋼、特殊鋼などの幅広い鋼種の生産を最適化すると同時に、スクラップ、DRI、溶銑のさまざまな充填率に対応します。これにより、鉄鋼処理の修正ステップが少なくなり、ダウングレードヒートの数が最小限に抑えられ、下流の処理ユニットへのジャストインタイムデリバリーの基礎として厳しい生産スケジュールが正確に順守されます。

自動プロセス制御は、冷却システムの温度、炉の音、電流の高調波歪み、炉容器の振動、オフガス分析など、いくつかのリアルタイム測定に基づいています。自動化されたプロセス制御を使用すると、電源オン時間の短縮、注入された炭素の最適化、アークの安定化、および電源オフ時間の短縮につながる可能性があります。

EAFでの製鋼の特定の手順が非常に複雑であることを考慮すると、この技術的骨材の複雑な操作は、ステップを体系的にカバーすることを意味します。従来の通常の自動化、および(ii)EAFの複雑な自動化によって実現可能であり、数学モデルに従って最大基準関数の目的を取得するためのプロセスの制御に依存しています。

EAFの自動化ソリューションは、PLC(プログラマブルロジックコントローラー)ベースの自動化システムの利点(実証済みの品質と安定性、低ハードウェアコスト、きめ細かいスケーラビリティ、信頼性の高いプロセス制御、ユーザーフレンドリーな操作、明確な視覚化、強力なエンジニアリングツールなど)を組み合わせたものです。 )プラントの特定のニーズに合わせて調整された特定のテクノロジーソリューションを使用します。

基本的な自動化では、技術制御とシーケンシャル制御に高速マイクロプロセッサベースのシステムを使用します。自動化システムはいくつかの自動化ユニットに分割されており、必要なタスクを実行するように調整されています。各自動化ユニットは、センサーと作動のために、通常はリモートI / O(入出力)接続を使用して、関連する電気周辺機器に接続されます。 HMI(ヒューマンマシンインターフェース)を介して実行される操作と監視のタスクは、オペレーターがプラントの明確で理解しやすい表現を受け取る方法で、プロセスに関する情報量の増加を準備することです。 HMIシステムは、EAFのシンプルで体系的な操作をサポートします。

レベル1のEAFのプロセス制御システムには、効果的かつ安全な方法でEAF鋼の生産を可能にする基本的な自動化および技術制御機能が含まれています。ユーザーフレンドリーで冗長なHMI構成と、フェイルセーフの最先端の制御デバイスのアプリケーションを組み合わせることで、自動化システムの高可用性が保証されます。 EAFプロセス制御の一般的な機能は次のとおりです。

調整可能なプロファイル –全体的な自動化の概念により、変圧器タップ切換器、リアクタータップ切換器、電極制御曲線、バーナー、RCB(複合バーナーの精製)、およびインジェクターの個々の生産スキームを定義して、オペレーターの操作を最小限に抑えることができます。

モジュラー構造 –高度に開発された標準ソリューションにより、スクラップヤード、除塵システム、材料処理、炭素/石灰注入、発泡スラグ制御、オフガス分析システム、発電所などの外部システムへのロジックと通信を簡単に実装できます。

システムとプロセスの診断 –状態監視、熱/日/月のレポート、傾向記録などの診断機能は、トラブルのない信頼性の高いEAF操作をサポートします。

ソフトウェアシミュレーション –実装されているすべての機能は、特定の操作ルールに従ってシミュレートされます。これは、例えばをカバーしています。油圧ステーション、ムーブメント、およびプロセス操作。完全なヒートサイクルのシミュレーションにより、自動化ソフトウェアの正しい機能が検証されます。

さらに、最新の自動化ソリューションでは、最先端の測定機器も使用されています。温度/Celoxハンドランスなどの一般的な測定機器は、電気製鋼の標準ツールとして使用されます。 EAFの性能をさらに向上させるために使用できる測定システムには、(i)非接触温度測定、(ii)連続EAFオフガス分析システム、(iii)温度およびCelox用のロボットシステムの使用があります。測定とサンプリング。

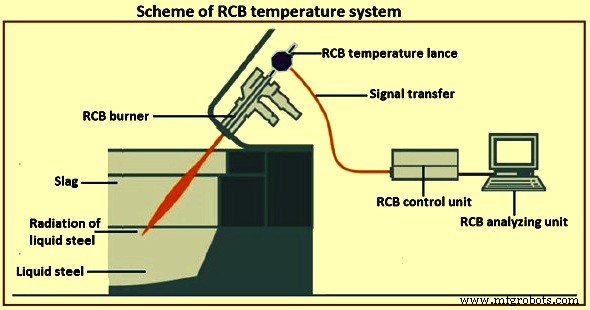

RCBテクノロジーに完全に統合された新しい非接触温度測定システムは、電源投入時の正確なタッピング時間を予測するための完璧な方法を提供します。測定された温度は、再現性のある結果と一貫したプロセスのために制御モデルで評価されます。非接触温度測定システムには、(i)電源投入時に非接触温度測定システムをバーナーとして使用してさまざまな電力設定を使用してスクラップを予熱できるバーナーモード、(ii)ランスモードの3つの主要機能が含まれます。システムは、スクラップが炭素、鉄、および酸素の間で反応が発生するポイントに加熱されるとすぐに超音速酸素ストリームを提供するように切り替わります。(iii)定義された均質化レベルでシステムがランスモードから切り替わる温度モード液相に達し、温度測定サイクルを開始できます。図1にRCB温度システムのスキームを示します。

図1RCB温度システムのスキーム

上記の方法に基づいて、温度測定のためのランスの必要はありません。これにより、オペレーターの安全性が高まり、消耗品のコストが削減されます。エネルギー消費量の入力が減少します。このシステムにより、(i)電源オフの削減による生産性の向上、(ii)一貫したプロセスの再現可能な結果、(iii)運用コストと消費コストの削減、(iv)などのいくつかの利点を備えたタッピングの正確な予測が可能になります。正確なタッピングにより、入力されるエネルギー消費量が減少します。

連続EAFオフガス分析システムは、全自動連続ガス分析を実行するEAFオフガス測定のソリューションです。ガスサンプリング装置は、水冷式一次EAFオフガスダクトに配置されます。オフガスは、電源オン時間中および電源オフ時間中に継続的に分析され、完全に自動化されたサンプルプローブのパージとクリーニングが実行されます。したがって、このシステムは、EAFエルボの直後のサンプリング位置で、非常に高温で腐食性があり、非常にほこりの多い環境条件下でも、ほぼメンテナンスフリーの操作を可能にします。

自動化システムは通常、モジュール構造になっています。基本的なプラント制御(レベル1)から、生産追跡機能との統合、および進行中の製造オーダーの管理(レベル3およびレベル4)までのすべてのレベルをカバーします。特定の制御プロセスモジュールは、運用を最適化し、製造現場の作業員とプロセス技術者に不可欠なサポートを提供します。プラントのビジネスライン自動化システムは、エネルギー節約と生産性を最適化するための最先端のテクノロジーソリューションと組み合わせることができます。さらに、自動化ソリューションは革新的なセンサーを採用しており、動的なリアルタイム制御のための高度な制御モデルと連携します。

EAFのプロセス制御は、3相EAFの電極制御のための完全自動のエンドツーエンドソリューションを提供します。それは電気アークを調整し、動的に調整し、電極を最も効率的に使用します。このソリューションは、人工知能を利用して溶融プロセスを最適化します。また、溶解プロセスを正確に再現して最大の炉生産性を確保するための溶解プログラムを備えたメルトダウン制御モジュールも含まれています。電極制御とそのアドオンユニットは、あらゆるシステム環境とアーキテクチャに統合できます。 EAFのプロセス制御には3つの基本的な制御システムがあります。これらは、(i)電極制御システム、(ii)発泡スラグ制御システム、および(iii)条件ベースのスクラップ溶解システムです。

電極制御システム –これはEAFの主要な制御システムです。自動電力制御へのアプローチは、通常、アーク電流と電圧の評価に依存しています。他の測定技術は、炉環境の極端な条件のために適用できないことがよくあります。

電極制御システムは、閉ループ電極制御システムです。基本的なタスクは、電極の位置を制御することであり、より具体的には、電気的動作点を維持することです。この非常に基本的なタスクのパフォーマンスは、まず、特定の電気エネルギー消費、電極消費、生産性など、鉄鋼溶解工場のいくつかの主要業績評価指標(KPI)に影響を与えます。そのパフォーマンスは、機械のストレスを軽減するためにも重要です。と油圧システムだけでなく、送電網の外乱の制限のため。この基本的なタスクの最高のパフォーマンスは、インピーダンスベースの電極制御によって達成されるのが常識です。過電流、短絡、および電極の破損を減らすための基本的な追加機能は最先端であり、ダウンタイムを最小限に抑えます。最高の性能、つまり油圧バルブの特性を得るには、作動システムの特性に適応する必要があります。

上記の電極制御の基本機能は、EAFの性能に確実に影響します。ただし、炉の性能は、電気的動作点の選択に大きく依存します。炉の全体的な設計を考慮に入れることにより、溶融プロファイルまたは電力プログラムとも呼ばれる操作図が設定されます。これらは、炉の電気的設定値、つまり変圧器タップ、反応器タップ、およびインピーダンス設定値を提供するために使用されます。これらの図は通常、総エネルギー入力に依存します。この機能は、レベル2システムまたは同様のソリューションでカバーされています。この運用図での設定値の選択と順序は、EAFのKPIに直接影響します。

現在、電極制御用のアドオンモジュールは、炉内の実際の溶融条件を満たすために、つまり水冷パネルの熱負荷を評価するために、操作図によって提供される設定値を適応させるために使用されています。最適化モジュールを使用して、溶融の進行に合わせてインピーダンス設定値を動的に調整することにより、炉への入力電力を増やすことができます。通常、炉のオペレーターは、音の放出に対する主観的な知覚と炉の視覚的印象に基づいて、さらに制御アクションを実行する責任があります。

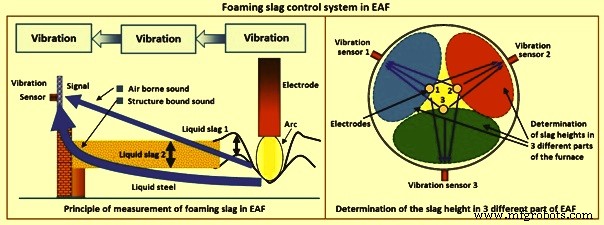

発泡スラグ制御システム –自動発泡スラグ操作の場合、音の測定を使用するいくつかのアプローチが存在します。発泡スラグ制御システムはセンサーシステムです。これは、構造物に起因するノイズに基づいており、EAF内の発泡スラグの量を評価するためのアプローチです。傾向と再現性に関して、この方法はアーク炉の実際の発泡スラグの状況にうまく従うことが証明されています。図2は、EAFの発泡スラグ制御システムを示しています。

図2EAFの発泡スラグ制御システム

発泡スラグ制御システムは、音が発生する電気アークから炉のシェルへの音の伝播を評価します。炉のシェルでは、構造伝達音センサーとも呼ばれる加速度センサーによって振動が検出されます。電気アークは音源として機能します。音の伝播の減衰を計算することにより、発泡スラグの高さが決定されます。

この方法の大きな利点は、電極の周りの平均スラグ高さだけでなく、特に各電極と炉のシェルの間の全領域の特定の高さを決定することです。一次元ビューは、実際には発泡スラグ制御システムによってスラグ高さ分布の二次元測定に拡張されます。対応する電極の反対側に3つのセンサーが取り付けられているため、スラグの高さは炉の3つのゾーンで個別に決定できます(図2)。したがって、スラグの高さの空間分布を評価して、視覚化で表示することができます。時間スケールでは、スラグの発泡はさまざまな期間に分けられます。期間は、特定のエネルギー入力によって決定されます。それらは、異なる参照スラグ高さ設定によって特徴付けられます。

それぞれが1つの電極セグメントに割り当てられた3つの構造搭載サウンドセンサーは、信号を記録するために使用されます。それらは、それぞれの相/電極の反対側のパネルに3つのアダプタープレートを溶接することによって炉のシェルに取り付けられます。アダプタープレートは、スチールバスレベルの約800mm上に配置されています。センサーは、過度の熱や機械的破壊から保護する必要がある温度シールド信号ケーブルを使用して接続されます。炉容器の交換を容易にするために、ケーブルは、炉容器またはその近くに取り付けられたハーティングソケットまたはコネクタボックスを使用して接続されます。構造物による音信号に加えて、現在の信号はロゴスキーコイルを使用して記録されます。高速サンプリングされた信号は、データ取得および計算モジュールに転送されます。

発泡スラグレベルは、構造物に起因するノイズと電流信号の組み合わせに基づいて計算されます。検出方法により、操業担当者は発泡スラグ相のプロセス制御の品質と再現性を高い精度でチェックできるようになります。これに基づいて、安定性、プロセス時間、および消費電力に関してプロセスを最適化できます。

スラグの高さを正確に空間的に測定できる可能性は、均一なスラグ分布を実現するために、カーボンバルブを個別に制御してカーボン注入を調整することです。炭素注入の調整のために、ファジィアルゴリズムに基づく制御システムが開発されました。これにより、特定の炉構成の特定の状況に適応できる炭素注入の簡単に適切なルールを実装できます。カーボンバルブは通常、連続的なアナログ制御用に設計されていないため、出力信号はパルス幅変調に変換され、適切なカーボン供給が得られます。

炭素はパルス変調モードで注入されます。このモードでは、3つのバルブのそれぞれから適切な量の炭素を注入するために、パルス幅と周波数が発泡スラグ制御システムによって制御されます。これにより、発泡スラグ制御システムは、最も均一で十分かつ安定したスラグ高さを達成するために、各バルブに必要な量の炭素を正確に適用することができます。泡状のスラグが部分的に排出される終了期間中、スラグの高さは低くなり、変動します

発泡スラグ制御システムは、発泡プロセス全体を通してスラグの発泡レベルが均一に高くなることを保証します。その結果、アークのエネルギー効率が向上すると同時に、注入される炭素の量が減少します。このシステムはまた、スラグレベルを正確に決定することに基づく閉ループ発泡スラグ制御の信頼できる基盤を提供し、炉に設置された炭素/酸素ランスまたはコヒーレントバーナーをトリガーするための信号を供給します。

条件ベースのスクラップ溶解システム –条件ベースのスクラップ溶解システムは、スクラップの状態と溶融物に即座に反応することにより、スクラップの溶解期間中および部分的にフラットバス期間中に入力される電気エネルギーを動的に制御します。これにより、溶融プロセスの条件ベースの最適化が実現します。

条件ベースのスクラップ溶解システムは、発泡スラグ制御システムについて前述したものと同じハードウェアを使用します。発泡スラグ制御システムと同様に、条件ベースのスクラップ溶解システムは、音が発生する電気アークから、発生する振動が加速度センサーによって検出される炉のシェルまでの音の伝播を測定します。 3つのアークの電流と電極の反対側の壁の振動を測定することにより、2つの異なる状態ベースのステータス信号が動的に計算されます(i)スクラップまたはスラグによるパネルのシールド、(ii)アークベースでのスクラップ状態、特に「冷たい」重いスクラップの外観。

これらの2つの信号は、溶融プロセスの特性評価をサポートします。炉に関する追加情報と組み合わせることで、電気エネルギー入力の新しい条件ベースの制御が実現されます。追加情報には、炉パネルの熱負荷、比エネルギー入力、電気データ、およびプロセスのさらなる境界条件が含まれます。コントローラーは、変圧器のタップを切り替えることによって2次電圧を調整し、3相の新しい個別のインピーダンス設定値を計算し、直列リアクタンスを切り替えます。コントローラは、実際の壁のシールドと熱負荷を考慮して、入力電力を最大化します。

条件ベースのスクラップ溶解システムの主な機能と利点は、放射衝撃の増加に起因するパネルの温度上昇と比較して、壁のシールドの喪失をはるかに早く検出できることです。この約60秒の時間リードにより、条件ベースのスクラップ溶解システムは、3つのアークの放射にそれぞれ電力を再分配することによって反応することができます。この即時の再配布により、対応するパネルの熱的影響が緩和または回避されます。

条件ベースのスクラップ溶解システムコントローラーは、壁のシールドの喪失とパネルの熱負荷に2つの異なる方法で反応します。まず第一に、シールドの喪失と予想または測定された温度上昇が長時間続くか、非常に明確である場合、長い時間スケールで、変圧器がタップダウンされます。したがって、二次電圧が適応されます。一方、変圧器のタップは、溶融条件が許す場合に増加します。高いアークシールドと低いパネル温度で。

変圧器のタップ切り替えは、不要な切り替え操作を回避するためにヒステリシスループによってアクティブになります。第二に、短い時間スケールで、同じ入力信号が評価されて、3つのフェーズのインピーダンス設定値が個別に制御されます。これにより、非対称の電気炉操作が可能になります。計算されたシールドとパネル温度の予測または測定に基づいて、ファジーコントローラーは最適な放射電力分布を計算します。新しく開発された放射モデルと分析電気モデルを使用して、最適な放射分布を最適に満たすために、対応するインピーダンス設定値が反復ループで計算されます。したがって、放射電力のほぼ即時の再分配を実現して、熱の影響を瞬時に緩和または回避できます。

条件ベースのスクラップ溶解システムの主な利点は、変圧器のタップ切り替え操作が少なく、溶解状況で許可されている場合はいつでもエネルギー入力が増加する、よりスムーズで安定した操作での降伏です。

EAFエキスパートシステム

EAFエキスパートシステムは、統合されたプロセス制御スーパーバイザーとして考案されました。予想される動作からの逸脱を自動的に認識し、電力計画、化学パッケージ、スラグおよび鉄鋼冶金に作用して、溶解プログラムを再調整します。機器の制約は制御に統合されています。 EAFエキスパートシステムは、基本的な自動化と技術機能を統合するプロセススーパーバイザーとして機能し、効果的かつ安全な方法でEAF鋼の生産を可能にし、充電段階からタッピング手順までの各操作をサポートします。センサーベースおよびカメラベースの広範なプロセス監視により、新世代の機械説教壇は任意の位置に設置でき、プロセスから直接視覚的なフィードバックを得るための専用の窓を必要とせず、オペレーターの安全性とプロセスの認識を高めます。

EAFエキスパートシステムは、リモート制御のメカトロニクスユニットを通じて、生産時間、利用率、および安全性をさらに最大化するために、多数のスタンドアロンテクノロジーを統合することもできます。 EAFエキスパートシステムは、EAFコンセプトの最新の進化形であり、電力計画から燃焼の最適化、およびEAFサイクルで必要なすべての操作のスラグと鋼の冶金管理に至るまで、溶解プロセスの各段階を自動的に制御します。

>EAFエキスパートシステムは、定義された溶融方法を追跡しながら、完全な熱の事前計算を実行します。タッピング時の溶融プロセスと鋼の状態のプレビューを提供し、プロセスを最適化するために電力プロファイルと材料の追加を自動的に調整します。スクラップバケットを適切にロードするためのチャージ設定値を決定します。原価最適化計算では、不良タイプが選択され、必要な数量と追加されるDRIの合計量が決定されます。また、与えられた最小スラグ質量と狙いの塩基度に関してスラグ形成剤を決定します。さらに、炉またはタッピング取鍋用の合金添加剤のコスト最適化量を計算します。

EAFエキスパートシステムは、吹き込まれた酸素からのエネルギー入力を考慮して、準備され充電された材料を溶かし、鋼浴をタッピング温度まで加熱するために必要な電気エネルギーの量を決定します。 EAFエキスパートシステムは、電力消費量のオンライン監視と、ピーク負荷と高料金率の防止を目的とした予測電力消費量の送信を提供します。連続DRI供給設備を備えた炉の場合、DRI供給速度は、DRI温度を考慮して、一定の鋼温度を目標とするように動的に制御されます。

EAFエキスパートシステムには強力なデータマイニングエンジンがあり、通常は制御アプリケーション用に開発され、特別に調整されています。関連するデータ変数が収集され、構造化された関係に自動的に分類されます。広範な統計的プロセス分析が膨大な量の情報に適用され、予想される一貫した動作や異常を区別します。予想されるプロセス条件からの持続的な逸脱は、溶融プロファイルをさまざまな操作条件に適合させることにより、一酸化炭素燃焼の継続的な最適化と燃料の効率的な使用につながります。溶融プロセス全体の統合制御と、予想されるプロセス条件からの関連する逸脱の概要を示す炉変数のリアルタイム追跡により、エネルギー効率と生産性を向上させる重要な機会が得られます。

in-situレーザーシステムによるリアルタイムのオンラインオフガス分析は、プロセスの追跡を促進し、燃焼後の燃料と酸素に作用する実行可能な閉ループ制御によるさらなる最適化を可能にします。クイックレスポンスオフガス分析は、精製段階での酸素注入の調整、鋼の脱炭の制御、および浴の酸化の制限に関する高速フィードバック情報を提供します。

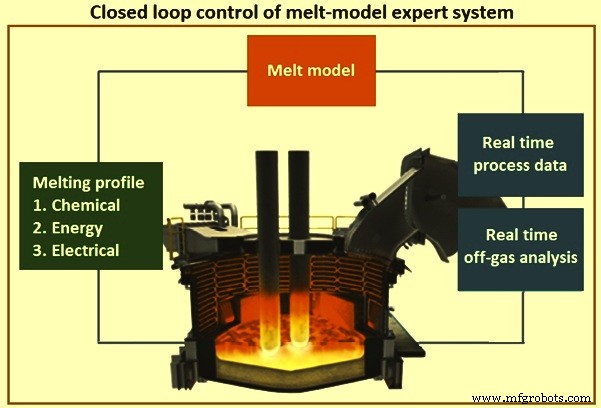

EAFエキスパートシステムの中核は、プロセス制御変数の偏差を自動的に識別して修正し、利用可能なエネルギー源の損失や浪費を回避する「メルトモデル」です。複数のオンボードセンサーによってリアルタイムで収集されたデータと、事前設定された静的融解プロファイルに基づいて計算されたプロセス変数を調整します。 「メルトモデル」は、電力のモデルと化学パッケージのモデルによって統合された閉ループ制御を調整します。電気的および化学的溶融プロファイルの相互作用を管理して、エネルギー使用の最適化、およびスラグと鋼の冶金制御を実現します。これには、発泡スラグ管理によるアーク被覆、燃焼後の最適化、電気エネルギー消費の削減、および酸素と炭素の消費の最適化。図3は、メルトモデルエキスパートシステムの閉ループ制御を示しています。

図3メルトモデルエキスパートシステムの閉ループ制御

EAFエキスパートシステムは、EAFのパフォーマンスを最高に保ちながら、継続的に変化する動作条件に適応します。電極制御システム、発泡スラグ制御システム、および条件ベースのスクラップ溶解システムを統合します。

エキスパートシステムの主な利点は、(i)タップからタップまでの時間を最大10%削減し、(ii)エネルギー消費を最大5%削減し、(iii)合金材料のコストを最大5%削減することです。 (iv)ピーク料金を回避することでエネルギーコストを削減します。

EAF製鋼プロセスのモデリング

プロセスモデルは、「オープンシステムまたはクローズドシステムの動作を予測するためのアルゴリズム」です。これにより、予測制御とオペレーター支援、オフラインプロセスの最適化、基礎となる物理現象の理解の向上、および測定では直接決定できないパラメーターのオンライン推定が可能になります。プロセスモデルという用語は、物理的および熱力学的関係に基づく決定論的モデルを指し、したがって、純粋に統計的なアプローチを除外します。

現在、EAF製鋼の大部分は、レベル1およびレベル2の自動化システムを利用しています。これらの自動化システムには、プロセスモデルの要件があります。製造サイクル中、多くの重要な量が不明であるか、基本的な理由で測定できません。たとえば、(i)固体材料(スクラップ、DRIなど)の現在の(平均)温度が観察できない(ii)現在のmelt and slag temperature are difficult of measure, (iii) the current mass of the melt in the furnace cannot be measured.

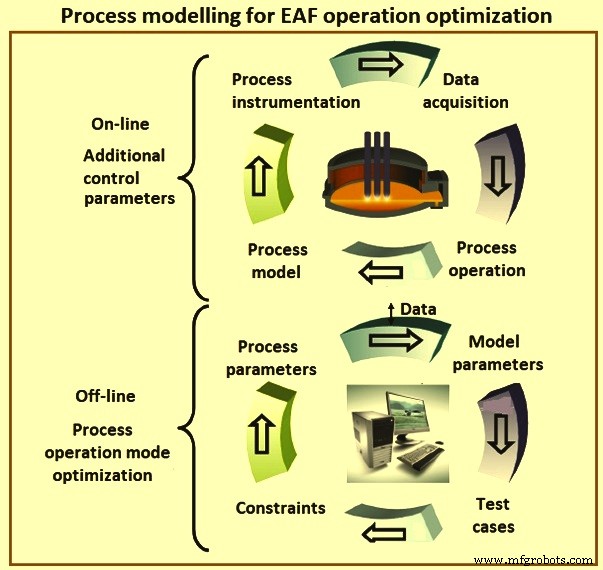

The process model (for on-line and off-line use) is an important part of the EAF process and operation optimization cycle (Fig 4). The instrumentation of the furnace (weighting of scrap, and DRI etc.) continuously delivers measurement data during the operation which is fed into the model. To enhance the models’ abilities to predict important parameters like melt mass and temperature, new or more precise measurements can be implemented. The more precise data gives than better opportunities to test and furthermore enhance the model. Such more detailed or accurate models allow better control during the operation (on-line model) or the development of optimized process operation modes.

Fig 4 Process modelling for EAF operation optimization

The instrumentation of the EAF allows for a quantitative time dependent measurement of the energy and mass inputs. This data can be used for on-line or off-line modelling of the melt-down process. EAF process models have proven to be useful for improving process understanding and control as well as resource and energy efficiency by providing information which cannot be measured directly during the process due to the extreme conditions inside the furnace.

The use of on-line process models can hence enhance the knowledge on the current process state and thus support optimized process operation by providing additional input data for process control. Additionally, these models can use extrapolated input data to predict the future trends of the process variables. The same models can be used off-line with real or artificial process operation data to optimize the plant operation or to analyze the impact of process innovations. During the installation and optimization of such a process model the requirements of the model justify and support the implementation of advanced measurement systems, e.g. in order to get precise data on the energy and mass inputs into the furnace.

In the case of complex processes such as the EAF process, analytical models are normally more difficult to develop than the statistical models and may not reach the same degree of accuracy. They do, however, allow for extrapolation and are transferable since the physical and thermodynamic description is more universal.

The development of EAF models started in 1974 and in simpler forms and they became state-of-the-art within the following decades. The model developments have been undertaken into several directions, e.g. (i) determination of overall process characteristic and process control, (ii) CFD (computational fluid dynamics) modelling of the off-gas system or the heat transfer inside the furnace, and (iii) modelling of meltdown and slag chemistry and slag foaming.

Modelling and optimization of the EAF process constitutes a complex task due to the large number of variables such as the different charge materials, the share of different energy carriers, and the target composition and temperature. The different process phases, discontinuous changes during charging of material and many variations of the process with different furnace types, feed-stocks, desired steel qualities, and operation strategies have led to the development of various modelling approaches. A number of models have been developed using different approaches both for the complete process as well as local phenomena or single process phases.

Due to the wide range of different applications of modelling the EAF and the complexity of the process, numerous approaches have been applied to derive models for the process. There are purely statistical or data-driven models, including neural networks, used, for example, to evaluate the power consumption or the electrical system of an EAF. Another class of models for the evaluation of EAF energy consumption uses a statistical approach based on parameters which are determined using physical relationships such as the expected power delivery from the use of oxygen or natural gas.

Process models have been developed not only for the complete process but also to describe specific phenomena within the EAF, for example, the heat transfer at the electric arc, the reaction of injected carbon with the slag, or the influence and potential of energy recovery within the off-gas system. In some cases these have then been incorporated into more comprehensive EAF process models.

The process models are normally based on lumped zones with no spatial discretization except for the scrap charge which is discretized into multiple zones in some models. Heat and mass flows are exchanged between these zones and the surroundings and chemical reactions are normally considered within certain zones. Energy and mass balances are then used to track the temperature and composition of each zone. While most of these process models are dynamic, pseudo-dynamic approaches based on predefined process steps have also been proposed.

The models use different approaches, but have some important common properties namely (i) the physical conservation laws of mass, energy, and species are derived and solved, (ii) the general numerical method is to set-up and solve a set of non-linear ordinary differential equations (in most cases the small explicit integration scheme is used), (iii) the models need initial values and (in general time dependent) data for the time dependent inputs like electrical inputs, chemical inputs and mass loads (scrap, DRI etc.) etc.

製造プロセス