高炉プロセスの自動化、測定、および制御システム

高炉プロセスの自動化、測定、および制御システム

最新の高炉を効率的に運用するには、測定システムと監視および制御システムを組み合わせた高度な自動化が必要です。高炉プロセス制御システムと高炉最適化システムを組み合わせることで、高度な高炉自動化が実現します。洗練されたモデルとエキスパートシステム間の最適な相互作用は、プラントオペレーターに包括的な支援を提供し、人為的ミスのリスクを最小限に抑えます。

高炉プロセスの自動化、測定および制御システムに関連する問題は、プロセス制御における線形および非線形、単一、および多変数システムの古典制御理論の問題から、運用および生産制御の問題にまで及びます。このために、複雑なオペレーティングシステムが適用されます。これらのシステムは、特別なプログラムモジュール(「タスク」)をオペレーターなしで自動的に開始および停止する必要があります。これにより、コンピューターでいわゆる「リアルタイム条件」を満たし、明確に定義された最大時間(期限)で完全に反応する必要があります。プロセス中のイベントに。締め切りは数分から数秒の範囲です。

高炉プロセスの自動化、測定、および制御システムは、高炉の操業を成功させるための主要な貢献者の1つであり、その経済的有効性の重要な要素に属しています。高炉プロセスの複雑さと、有効性に対する需要の高まりおよび環境への影響の低減との組み合わせにより、プロセス制御戦略の変更が必要になりました。以前は、ブラックボックスの原則に基づく静的計算を使用して、プロセスからのフィードバックが制限されたいくつかの基本的な設定値を事前に決定していました。このタイプの制御は、プロセスが静止動作点からわずかにずれている場合にのみ、許容できる結果をもたらすことができます。プロセスが不安定なため、小さな外乱は、AI(人工知能)手法が通常使用される設定点補正を必要とする動作点からかなりの逸脱を引き起こす可能性があります。

チャージ構成とさまざまな操作方法の変化に伴い、プロセスのダイナミクスを考慮に入れて、設定値の再計算とリアルタイムでの即時フィードバックを提供します。動的プロセス制御の前提条件の1つは、プロセス状態に関するリアルタイムの情報を提供するセンサーと測定技術の開発でした。動的モデルの評価により、プロセスの監視からプロアクティブなリアルタイム制御に移行できます。さまざまなアプローチは、特定の状況と制御哲学を反映しています。現在、高炉プロセス制御システムは動的モデルに基づいており、オンライン制御が可能です。基本的なアプローチは、高炉を水冷を含むシステムと見なすことです。このシステムでは、材料とエネルギーが供給され、発熱と吸熱の化学反応が起こり、エネルギーは水冷面への熱損失の形で、そしてオフでの顕熱として放散されます。ガス。

コストを最適化した操作、負担材料の選択を損なうことのないプロセスの改善、最高の製品品質、および望ましい生産性の達成と維持は、高度な高炉プロセスの自動化、測定、および制御システムの主要な課題です。正確な化学ターゲットとそれに続く閉ループ制御による最適化された負荷計算は、エネルギー消費を削減しながら、高品質の溶銑とスラグを生産するための基礎を形成します。最適化システムにより、すべてのプロセスパラメータ、材料特性、および充電情報、化学的および物理的負荷材料、プロセス測定を含む生産性データに簡単にアクセスできるため、最高の品質レベルで溶銑とスラグを製造するための最適な条件を決定できます。 。

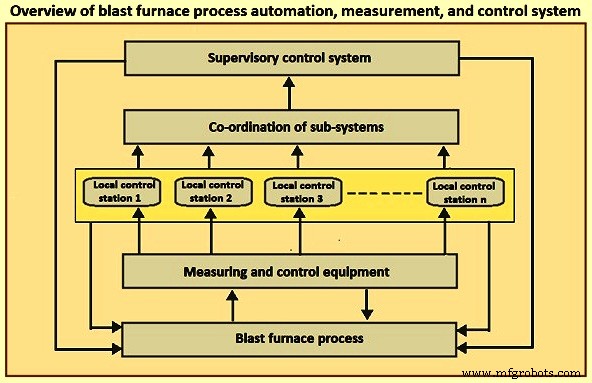

高炉プロセスの自動化、測定、および制御システムは、迅速なオンライングラフィック情報を備えた高精度のプロセス制御です。一定の溶銑品質で高炉の安定した再現性のある運転を提供します。これにより、シフトに依存しないプラント操作が保証され、手動による操作が最小限に抑えられます。その結果、常に高炉がスムーズに稼働し、設備の寿命が延び、製造コストが削減されます。図1は、高炉プロセスの自動化、測定、および制御システムの概要を示しています。

図1高炉プロセスの自動化、測定、および制御システムの概要

高炉プロセスの自動化、測定、および制御システムの利点には、(i)電気エネルギーと燃料の消費を最小限に抑えながら、高炉の運転を最高のパフォーマンスで維持することを意味する高い生産性、(ii)高くて均一な製品品質が含まれます。溶銑とスラグの化学的性質を望ましいレベルに維持することを意味します。(iii)高炉の熱条件に基づいて燃料速度をわずかに変更することで溶銑の温度を一定に保ちながら燃料消費量を削減します。( iv)効率的な生産を確保するための、安定した、シフトに依存しない、ベストプラクティスの高炉運転。(v)広範囲の冶金モデルおよびパッケージと自動化、測定、および制御システムとの容易な統合、(vi)要件の変更に対する迅速で柔軟な対応、(vii)将来のシステム拡張の可能性、および(viii)iの非常に迅速な復帰投資。

高炉プロセスの自動化、測定、および制御は、通常、すべての重要なプロセスの制御であるレベル1自動化のPLC(プログラマブルロジックコントローラー)およびHMI(マンマシンインターフェイス)システムで構成されます。これらの制御手段は、レベル2ソリューション(プロセスモデル、エキスパートシステム、およびプログラムツール)によって完成され、BF操作全体または製鉄プロセスの特定の部分(高炉ストーブ、高炉装入など)のいずれかをカバーします。高炉の統合レベル2ソリューションにはエキスパートシステムが使用されます。この高度なプロセス支援システムには、高炉制御、リアルタイムデータ分析、プロセス最適化、および延期高炉データ分析が含まれます。これにより、オペレーターは溶銑生産を最適化し、知識ベースのシステムによって支援され、パフォーマンス指標と生産量を報告することができます。

全体的なプロセスの自動化、測定、および制御システムでは、ローカルエリア制御ネットワークの形式で接続されたコンピューター、プログラマブルコントローラー、およびマイクロコントローラーを使用して、企業レベルからプラントへ、またはその逆のすべての通信を実行します。最適な方法。制御システムと統合されたインテリジェントなモーター制御システムは、分散制御と追加の保守データを提供して、診断とフィールド機器のパフォーマンスを向上させます。

ブラストファーネスプロセスの自動化、測定、および制御システムには、(i)高速でオープンな冗長対応ネットワーク、(ii)設置コストを削減するための完全なフィールドI / O(入力/出力)ケーブル接続および設計上の考慮事項があります。(iii)少なくとも、制御システムのHARTインターフェース機能を備えたHART(Highway Addressable Remote Transducerプロトコル)機器、(iv)制御システムを含むすべてのプラント資産を維持できる資産管理システム、(v)レベル2アプリケーションへのシームレスなインターフェイスプロセスの最適化(レベル1でまだ実行されていない場合)およびレベル2の履歴データはレベル1の制御プラットフォームで簡単に拡張できます。(vi)レベル0/1のデータは履歴ファイルに保存され、HMIまたはで使用されます。レベル2/3、(vi)プロセスおよび運用レポート、および(vii)オペレーターおよび保守データ/診断システム。 HART通信プロトコルは、ハイブリッドアナログ+デジタル産業自動化オープンプロトコルです。その最も顕著な利点は、従来の4〜20 mAのアナログ計装電流ループを介して通信でき、アナログのみのホストシステムで使用されるワイヤのペアを共有できることです。

典型的な高炉自動化システムは、プロセスコントローラー、高速「Modbusplus」ピアツーピアネットワーク全体に統合されたオペレーティングステーションを使用します。これにより、迅速なオンライングラフィック情報による高精度のプロセス制御が実現します。主に熱風ストーブと、信頼性が高く安全な高炉の装入と負荷分散のためのフールプルーフインターロックによる負荷の最適化により、高炉の安定した再現性のある動作が一定の品質の溶銑で実現されます

高炉は非常に単純な反応容器であるため、内部の状態を直接かつ繊細に制御することは困難です。また、高炉内のプロセスの変化が非常に遅いため、安定した炉の運転が妨げられると、正常な状態に戻すことは非常に困難です。したがって、安定した運転を維持するためには、炉内の状態のごくわずかな変化を監視し、適切なタイムリーな行動を取る必要があります。この目的のために、プロセスコンピュータは高炉のさまざまな位置に設置されたセンサーからデータを収集して計算し、高炉の状態をリアルタイムで監視します。高炉の安定運転に悪影響を与える可能性のある変化を検出すると、炉のオペレーターにアクションガイダンスを出力します。

より具体的には、高炉のプロセス制御システムの監視および制御機能には、(i)鉄鉱石およびコークスの装入比およびそれらの装入の順序を計算することによる鉱石およびコークスの装入制御、(ii)が含まれる。鉱石とコークスの適切な円周方向分布が実現されるように回転式装入シュートの運転モードを設定することによる装入運転制御、(iii)高炉が安定して供給されるように高炉内の燃焼を制御することによる高炉制御、(iv)さまざまなセンサーからの情報に基づいて炉内の状態を推定することによる炉の制御、および(v)溶銑の量と質の制御による溶銑と液体スラグのタッピングの制御。上記のように、高炉プロセスの自動化、測定、および制御システムは、高炉の操作において非常に重要な役割を果たします。

現在の高炉には、1000近くのセンサーが設置されています。従来のアナログ計装のこの膨大な数のセンサーは、広い製鉄所に設置するのが困難です。マイクロエレクトロニクスやデータハイウェイなどのデータ通信システムの進歩により、分散型デジタル計装の導入が可能になりました。従来のアナログ計測器に比べて、デジタル計測器にはいくつかの利点があります。たとえば、(i)ノイズのないシステム、特に電磁ノイズを構築できる、(ii)高度な信号処理と高度な制御機能を使用できる、(iii)システムの信頼性がデュアル機能の使用により改善されます。(iv)CRT(陰極線管)ディスプレイを使用することにより、以前の巨大なアナログ計器パネルよりもコンパクトなコントロールデスクからより多くの情報を受け取ることができます。(v)はるかに簡単です。システムや機能の変更や改善、(vi)ホストコンピュータシステムとの情報交換が容易、(vii)機能の向上という観点から、従来のアナログ機器よりも設置コストが大幅に安くなります。これらの理由から、デジタル計装は通常、高炉プロセスの自動化、測定、および制御システムに使用されます。

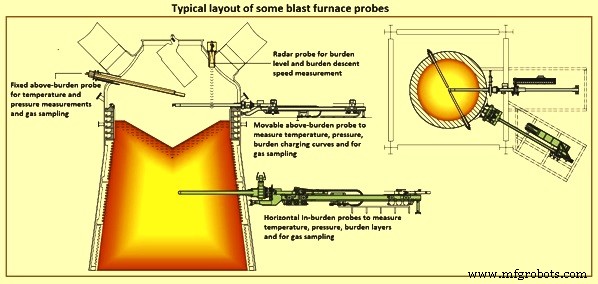

効率的な高炉制御には、炉内の状態を確実に測定する必要があります。炉の下半分の温度は2,000℃を超える可能性があり、ほとんどの侵入型測定技術は信頼性が低いため、炉内測定のほとんどは、装荷面の上または近くで実行されます。信頼性の高いプローブ操作は、データ処理、炉プロセスモデル、および炉操作監視システムを定期的にサポートするために重要です。信頼性の高いプローブは、高炉のオペレーターが(i)上部ガス温度プロファイルと上部ガス化学、(ii)材料落下軌道、ストックラインレベルとプロファイル、(iii)負荷層の蓄積、混合、降下挙動を確立するのに役立ちます。 iv)負荷カラム内のガスと温度のプロファイル、(v)レースウェイとコークス床の状態、および(vi)溶銑の品質とタッピング操作。負荷分布を直接的または間接的に定量化するための最も重要な手法には、(i)負荷を超えるプローブ、(ii)負荷を含むプローブ、(iii)ストックライン検出器、(iv)プロファイルメーター、(v)垂直プローブ、 (vi)熱電対、(vii)炉壁の圧力計、および(viii)その他の測定。図2は、高炉で使用されるいくつかのプローブの典型的なレイアウトを示しています。

図2一部の高炉プローブの一般的なレイアウト

負担を超えるプローブ –上記の負荷プローブには、負荷面の上のさまざまな半径方向の位置でガス温度を測定するために、デバイスに取り付けられた多数の熱電対があります。これにより、炉内のガスの流れの状態に関する情報が提供されます。透過性の低い領域では、ガスの流れが少なくなり、透過性の高い領域と比較してガス温度が低下します。したがって、温度の読み取り値は、炉内の透過性条件に関する情報を提供します。

上記の負荷プローブの問題は、負荷表面から出てくるガスがプローブに到達する前に混合することです。したがって、一部の温度は過小評価または過大評価される可能性があります。したがって、プローブは、負担面の近くに取り付ける必要があります。これは、負担面がプロセス中および生産速度によって変化する可能性があるため、実現が困難です。さらに、流動化によってストックラインが突然増加すると、プローブが損傷する可能性があります。

負担プローブ –負担内プローブは通常、負担面より下で凝集ゾーンより上の任意の高さに設置されます。したがって、これらのプローブは、上記の負担のプローブと比較して、より高い温度と摩耗に耐える必要があります。これが、通常は格納式で、サンプリングが行われたときにのみ挿入される理由です。インバーデンプローブは、さまざまな放射状ポイントでガス温度と組成を測定します。混合は同じ程度には発生しないため、測定は一般に、上記の負荷プローブからの信号よりも正確です。ただし、厳密に言えば、結果は、測定時にサンプリングポイントが存在するレイヤーによって異なります。

ストックライン検出器 –ストックライン検出器は、各ダンプを炉に投入した後、「ストックライン」と呼ばれる負担面の高さに関する情報を取得するために使用されます。高炉は、装荷面が特定の垂直レベルを超えて下降した場合にのみダンプが炉に投入されるようにプログラムされています。ストックライン検出器は、チェーンまたはワイヤーの端の重量が負荷面の形で抵抗に達するまで下げられる機械装置(ストックロッド)にすることができます。現在の炉は、レーダーシステムなどの非接触技術を使用しており、炉内の重量を減らしながら時間の損失をなくしています。在庫ラインの突然の低下は、スリップの兆候であり、炉のオペレーターにとって懸念事項となる可能性があります。

プロファイルメーター –プロファイルメーターは元々機械的な装置でしたが、現在は非接触方式に置き換えられています。たとえば、水平チャネルに沿って移動レーダー(移動プローブ)を使用して、さまざまな半径方向のポイントで負担面の高さを測定します。プロファイルメーターは、負荷降下速度を推定することもできます。現在のプロファイルメーターは、レーダーが回転ジョイントに固定されており、3D負担面を推定できるため、一方向に沿って測定するよりもはるかによく理解できます。高炉でのレーダーによる非接触レベル測定には、(i)ほこり、材料組成、高温に依存しない信頼性の高い測定、(ii)充填中も高い測定確実性、(iii)摩耗やメンテナンスフリーなど、いくつかの利点があります。操作。

垂直プローブ –垂直プローブは、高炉の高さに沿った温度とガス組成を提供するために使用されます。これらのプローブは、さまざまな半径方向の位置にあるケーブルで構成できます。ケーブルは、炉の下部で高温に達するため、負担面まで下げられ、先端が損傷するまで固形物を移動することによって引き下げられます。プローブは通常、温度と圧力を測定し、組成のためにガスをサンプリングできます。これらのプローブには、粒子サイズ分布用のカメラを装備できます。侵食されたプローブの長さは、炉内の凝集ゾーンの位置も示します。垂直プローブは炉に関する最大の情報を提供しますが、高価で複雑な供給装置を必要とするため、ほとんど使用されません。

熱電対 –高炉の壁には熱電対が並んでおり、炉の操作に関する重要な情報も提供します。たとえば、熱電対の読み取り値の突然の変化は、炉壁で形成された停滞した固化した塊である頭蓋骨の落下を示している可能性があります。

ストーブ内で遭遇する高温高圧によって引き起こされる過酷な環境は、チップ材料の汚染と移動のために、熱電対の寿命を大幅に短縮します。従来の熱電対を保護するために使用される金属シースは、1,200℃を超えると実行できません。代替シースは、加熱サイクル中のセラミックレンガの膨張と収縮によって簡単に破損または損傷します。さらに、突然の圧力解放(または「鼻息」)により、20℃から30℃の間の温度測定値が約30秒間低下する可能性があります。これにより、熱電対信号は自動ストーブ反転制御システムでの使用には不適切になります。正しく設置された赤外線高温計システムは、熱電対の使用で発生する問題のいくつかを克服しながら、ストーブアプリケーションの正確な温度測定を提供します。

炉壁の圧力計 –ガス圧は、壁のさまざまなポイントで測定されます。ガスがコークススリットを通って流れるとき、方向は水平であるため、壁の圧力に影響を与えます。したがって、圧力情報を使用して、凝集ゾーンの形状を推定できます。

その他の測定値 –高炉での他の測定には、(i)上部ガスの圧力、温度、および組成、(ii)冷却水の流量と温度の上昇、(iii)爆破条件、(iv)溶銑が含まれます。およびスラグ変数、(v)ベリープローブなどの使用。(vi)負担表面温度を測定するための赤外線カメラ、および(vii)スキンフローサーモカップル(またはミニプローブ)。これらの測定値は、負担の分布によって間接的に影響を受けます。

高炉で使用される追加の測定プローブには、(i)材料走査プローブ(ii)羽口プローブ、(iii)コアサンプラー、(iv)衝撃プローブ(v)魚雷取鍋レベルレーダープローブ、および(vi)があります。炉のシェルでの抵抗測定。

高炉最適化のコア機能

高炉最適化は、高炉プロセスの自動化、測定、および制御システムをまったく新しいレベルに引き上げる革新的なプロセス最適化システムです。十分にテストされ、実績のある基本システムに基づく一般的なソリューションは、最高の可用性を保証し、データの取得、処理、および視覚化を効率的に組み合わせます。このシステムは、信頼性とコスト削減を実証しています。

幅広い生データソース(フロントエンド信号、充電された材料の量、実験室データ、イベント、モデル結果、およびコストデータを含む)は、プラントの全寿命を通じて保存されます。プロセス情報を分析データおよび負担マトリックスにリンクできるようにする専用のツールが提供されています。柔軟なインターフェース、モジュール化、および信頼性の高いソフトウェアアーキテクチャは、原材料、運用哲学、およびサードパーティシステムへの接続という絶え間なく変化する環境でシステムを簡単に適応および維持する手段を提供します。

堅牢な基本システムに加えて、相互作用する多くのプロセスモデルが、オペレーターとラインマネージャーの日常の意思決定をサポートします。冶金プロセスモデルにより、高炉プロセスが透明になります。プラント固有の要件は通常、これらの冶金プロセスモデルに組み込まれています。

動的モデルの目的は、プロセスのステータスを継続的に表示および予測することです。また、適切なプロセス戦略でさまざまなプロセスパラメータを制御することもできます。プロセスステータスの決定は、フィールド機器から取得した情報に基づいています。開発されたモデルの例のいくつかは、(i)材料分布と特定の材料ゾーンの位置、(ii)ガス分布、(iii)温度分布、(iv)炉とその部品の熱状態、(v )落下ゾーンの溶銑とスラグの化学組成、(vi)炉床液面、(vii)材料ゾーンの形状(凝集ゾーン、落下ゾーン、デッドマン、および長期熱抵抗)、および(viii)シャフトの形状(足場)。開発されたモデルは、分析的、経験的、およびヒューリスティックな性質のものです。計算は周期的に実行され、これらのモデルからの出力は、炉の幾何学的、熱的、および材料の状態とその特性です。

予測モデルは、炉の投入に関する実際のデータに基づいてリアルタイムのシミュレーションを行います。モデルはゾーンタイプです。モデル化されたプロセスは、ガスフロー、マテリアルフロー、熱プロセス、化学プロセス、物理プロセス、および幾何学的プロセスです。炉の状態は、熱と物質収支を使用して要素ごとに決定されます。計算は、天びんの閉鎖を可能にする実験室および現場の計装から取得した情報に基づいています。モデルでは基本的な化学反応が使用されます。

最新のデータ視覚化と冶金プロセスモデルによるリアルタイムのエンドツーエンドの透明性は、意思決定をサポートしながら、コラボレーションの向上、ワークフローの改善、エラーの削減につながります。火炎温度や間接還元率などの重要なプロセスパラメータでさえ、ソフトセンサーとして実装されているため、従来の測定と区別がつきません。

鉄鋼業界の情報技術は変化しており、モバイルアクセスはデスクトップベースのアクセスを上回ると予想されています。 HMIは、デスクトップであろうと新しいマルチタッチインターフェイスであろうと、応答性と柔軟性を備えた設計になっています。オペレーターがより効率的かつ効果的に作業できるようにするためのシンプルさです。

さまざまな測定値を一緒に使用し、過去の経験を積むことで、オペレーターは高炉の状態を全体的に把握し、不適切な炉の状態の原因を特定できます。高炉のさまざまな領域のプロセスの自動化、測定、および制御について、以下に簡単に説明します。

ストックハウスと炉の充電の自動化 –ストックハウスと炉の充填の自動化は、スケールカーシステムから全自動コンベヤー/スクリーン/フィーダーシステムまで実装でき、スキップまたはベルト供給炉に鉱石コークスとその他の材料を提供します。これには、リモートで、または完全に自動化された「チャージマスター」プログラムを使用してHMIを介してバッチレシピを作成する機能が含まれます。このプログラムは、ストックハウスの貯蔵ビンから炉の上部への配送までの材料の流れを追跡し、乾燥重量エラーの修正と重量エラーの補正を完了して、正しい負担の構成とレベルを維持します。完全に自動化されたシステムに不可欠なコンポーネントは、マテリアルハンドリングプロセスによって生成された排出物を除去および抽出するための集塵システムの追加です。

材料ベースの課金システムにより、ストックハウスのバンカーにさまざまな材料を動的に割り当てることができます。チャージングマトリックスは、バンカーではなく、利用可能な材料のみに関連しています。その効果は、プログラムの調整を必要としない、より柔軟なプラント操作です。あるいは、従来のバンカーベースの充電マトリックスのより精巧なバージョンを使用することもできます。充電マトリックスのタイプに関係なく、投薬偏差のインテリジェントな補正は当然のことと見なされます。ストックハウスコントロールは、ベルト供給炉の場合、充填コンベヤーベルト上で材料が重なる可能性をすべて計算します。ストックハウスからファーネストップまでの包括的な材料追跡機能に加えて、スムーズで効率的な操作が実現されます。

ファーネストップチャージの自動化 –ファーネストップチャージの自動化には、(i)スモールベル/ラージベル材料供給の制御システムプログラミング、およびベルレスシステムの制御、(ii)ストックラインレベルの監視と制御、(iii)ファーネストップ加圧が含まれます。およびリリーフシステム、(iv)潤滑システム、(v)最低限、制御システムにHARTインターフェース機能を備えたHART計装、および(vi)関連するものを含む、炉の上部圧力リリーフブリーダーバルブを制御するための安全で安全な設計油圧システム。

充電装置が異なれば、充電プロセスをさまざまな程度で制御でき、最終的には負担の分散が決まります。ただし、いくつかのオプションがある場合でも、充電プロセスは非常に複雑になり、直感に反する場合があります。

ベルレストップチャージの場合、通常、すべての標準タイプの材料分配システム用のスマート分配ソリューションが提供されます。最も一般的なリング分配ロジックのスマートバージョンは、スパイラル充電、フルリング、および重量または時間の分配を有効にするオプションによって改善されています。その結果、個々のバッチ間の柔軟で周辺分布の変更が可能です。スポットおよびセクターチャージは、厳しい高炉条件下で実際の炉の状態に対応するための柔軟で簡単な機会を提供します。滑らかな自由形状の分布は、リングとスポットの分布を組み合わせたもので、速度の変化を分配デバイスに適用します。このモードは、安定したリングモード分布と自由形状分布の柔軟性を兼ね備えています。

閉ループ負荷分散制御は、高炉プロセスの安定化と燃料消費量の削減のための自動化システムのユニークな機能です。モデルは、高炉シャフトの半径方向の温度測定に基づいて、目標温度プロファイルを達成するために分布パターンの変更を計算します。このシステムは、従来の音響技術に基づいて、負荷内プローブまたは負荷を超える温度測定のいずれかをサポートします。

適切な炉と炉床の自動化 –炉の適切な炉床の自動化には、プロセス温度の監視、傾向分析と警報、オフガス分析、および負荷を超えるプローブシステムと負荷を超えるプローブシステムの制御が含まれます。監視システムの一部として、プロセスと生産の計算、およびサードパーティのモデルを使用して、運用ガイドラインを提供します。このデータの一部には、(i)炉床と側壁の等温線、(ii)負荷分散、(iii)石炭粉砕と微粉炭注入、(iv)羽口漏れの検出と熱損失、(v)断熱火炎温度などのプロセス計算が含まれます。透過性、羽口速度、および(vi)レベル2システムとの間のデータ(履歴データファイルおよびプロセスモデル)。

最適化された高炉運転には、石灰華、ペレット、鉱石、コークス、フラックス、添加剤などの原材料を正確に投入する必要があります。装入設定値を変更する際には、コークス率、スラグ塩基度、実際の原材料分析、およびそれらが高炉パラメータに与える影響を考慮に入れる必要があります。この手順は複雑で、コンピューターモデルの支援が必要です。負担制御モデルは、最適化された負担構成に基づいて充電マトリックスを計算し、負担分散モデルは、正確な材料配分を通じてガス利用を改善します。

高炉最適化システムにより、オペレーターはプロセス全体にわたって完全なデータ透過性を得ることができます。この膨大な種類のプロセスとメタデータ(シフト、アラーム、資料など)は、システムによって生成される簡潔なレポートを通じて、透過的でアクセス可能で理解しやすいものになっています。スマートタイルは、アプリケーションが実行されていない場合でも、オペレーターのお気に入りのアプリケーションからのライブ情報を自動的に表示するガラス張りのドアとして機能します。通常のプロセスパラメータから大幅に逸脱した場合、関連する生産データがホーム画面に表示され、オペレーターは重要な決定を下し、状況に対して是正措置を講じることができます。

負荷制御モデルの目的は、コークスと燃料の注入率、スラグの塩基度、溶銑の品質、および負荷供給率に割り当てられた目標値を満たす正確な負荷構成を確立することです。負担制御モデルの最終結果は、マウスのシングルクリックで実行するために基本的な自動化システムに転送できる課金マトリックスです。エキスパートシステムと組み合わせることで、負荷制御モデルは、高炉の運転における完全自動の負荷組成最適化の中心的な部分です。

負荷制御モデルの利点には、(i)溶銑とスラグの化学組成を望ましいレベルに維持することを意味する一定の製品品質、(ii)新しい負荷組成の計算が以下を使用して自動的に実行されるため、シフトに依存しない負荷修正が含まれます。最新の原材料分析と標準化された計算手順、および(iii)新しい課金マトリックスの計算とアクティブ化に手動のオペレーターの操作は必要ありません。

ベルレス装甲シュートと可動装甲を備えたベルタイプの装甲装置により、鉱石とコークスの層を高炉に正確に分配することができます。負荷分散モデルは、実際のプロセス要件に従ってガスフローパターンと負荷透過性を改善するために、オペレーターおよび/またはラインマネージャーが実際の分布を変更するのを支援します。 The model simulates the burden descent through the blast furnace shaft and calculates the actual shape of the material layers in the upper part of the shaft. It also computes the radial volume, chemical properties, and particle size distribution, taking into account material segregation.

The on-line burden distribution model performs the calculation based on actual charging data and actual measurements of the stock-line and calculates the current burden distribution in the upper shaft of the furnace. This gives the operator the opportunity to detect irregularities in the burden distribution in a timely manner. In the off-line mode, the model calculation is based on a charging matrix and a pre-defined stock-line. The off-line burden distribution model is a valuable tool for the design of new distribution matrices for optimized gas-flow patterns and burden permeability.

3D hearth lining monitoring – 3D hearth lining monitoring is for safe, durable, reliable production at the blast furnace. The campaign duration of a blast furnace is mainly determined by the lifetime of its hearth. Hence, it is clear that monitoring the refractory thickness in the hearth wall and bottom areas is important for estimating the lifetime of the hearth lining.

The hearth wear model includes mathematical algorithms which solve the inverse heat transfer problem in 3 spatial dimensions based on the statistical evaluations of the thermocouple measurements and the heat conductivities of the refractories. The model calculates the erosion profile and the formation of the solidified skull layer. The computed wear velocity together with the remaining wall thickness allows the blast furnace operators and line managers to predict the lifetime of the hearth refractory.

The 3D hearth lining monitoring model includes user interfaces and reports for visualizing the results of the model over the entire life of the blast furnace. For every calculation, the HMI screens show 3D graphs of the actual and maximum wear lines. This means that the contour can be efficiently compared with the original lining, a single isothermal area with configurable temperature (e.g. 1,150 deg C) can be displayed, and horizontal and vertical angle ranges can be selected.

Thermal index calculation model – The energy consumption and productivity of the blast furnace are reflected by the thermal index, which can subsequently be used to predict the development of the hot metal temperature and silicon content. The model result is used as an input to the blast furnace expert system for controlling the thermal state of the blast furnace process.

Shaft calculation model – The model performs a mass-balance calculation based on actual charging data using the materials of one charge, consisting of one coke and one burden layer. These individual charges are tracked from the furnace top down to the tuyere area. The results are displayed graphically and allow the operator to track burden composition and burden distribution changes. The model also computes the time when burden changes become effective on hot metal and slag.

Mass and energy balance plausibility model – This model automatically generates reports based on actual charging, process, and production data over a pre-defined time period, taking into account the material retention time in the blast furnace. The mass and energy balance calculation is used to detect the build up of alkaline and zinc circuits or to identify systematic measurement inaccuracies. The subsequent balance plausibility algorithm indicates the most probable sources of measurement faults.

Automation of cast house – Stable and reproducible tapping operations are necessary for both the hot metal quality and the establishment of a smooth, efficient blast furnace process. Further, a clean and safe working environment in the cast house is achievable with good layout, accessibility and ergonomics. The cast house machines are to work together to provide this environment. Cast house automation provides for consistent, safe, operation of the cast house. It includes (i) control of mud gun and tap hole drill equipment, (ii) trough and runner temperature monitoring, (iii) tilting runner operation and monitoring of the level of hot metal in the ladle, (iv) process parameters of slag granulation, (v) monitoring of the cast house fume collection systems, and (vi) control schemes include radio operated belly box designs to fully automated gun-up and automated drilling logic.

The tapping management model calculates the actual hot metal and slag production rates as well as the drainage rates through the open tap holes. This allows it to continuously compute the actual amount and level of hot metal and slag in the hearth. The model result is used as an input to the blast furnace expert system, which makes a recommendation on opening a tap hole.

Automation of furnace cooling system – From shell plate spray cooling to closed loop stave cooling, the various options for furnace cooling and temperature monitoring and control are managed through a well instrumented and integrated control system. Heat flux monitoring and water treatment systems are integral to proper furnace cooling operations and longevity.

Leakage detection system for critical cooling circuits – Leakage detection system is essential from the point of view of safety. There is risk involved if there is no quick detection of the leakages. Expanding cracks or small water leaks in cooling system pipes can affect the quality of hot metal, lead to stoppage of production, damage to furnace, or in the worst case, loss of life.

A system which effectively detects leakage is hence not just one of the most important parts of the blast furnace process automation and control system, but more importantly, an integral part of the at the blast furnace. For this reason, the leakage detection is designed so as to meet the requirements of the safety standard for the instrumented systems for process industries sector.

Automation of stoves and hot blast delivery – Stove automation is for providing automatic cycling of stove valves to supply uninterrupted and consistent hot blast to the blast furnace. Stove cycling systems is designed for 2, 3, and 4 stove operation. Stove automation includes control of the process gasses and firing strategies, including Level 1 control optimization, and burner management capabilities. In addition, preheated air and gas supplies are used to reduce the amount of enrichment gas used in the stove heating cycle. Cold blast monitoring and control and hot blast temperature control, fuel injection control is included within the hot blast delivery system.

Present day blast furnaces are typically operated very close to the maximum hot blast temperature which the stoves can sustain. If the dome temperature does not increase rapidly enough, sophisticated controls are provided to enrich the blast furnace gas with a fuel of higher calorific value to achieve a faster heating rate. The use of the optimized combustion control consists of a number of features such as (i) control of excess air, (ii) consideration of flue gas oxygen or chemical combustibles analysis, or both, (iii) dome temperature influences on the gas enrichment ratio, and (iv) sequencing for either three or four stoves.

Optimization of hot stove is needed for achieving high efficiency, flexibility, and energy saving. The blast heating process offers considerable energy saving potentials. The challenge for the plant operators and the line managers is to optimize the energy input to the hot blast stoves while keeping the blast temperature at given targets of the blast flow rate and the blast time. The stove model ensures stoves optimization, and energy savings by increasing stove efficiency.

The hot stoves control model combines short term direct control and longer self-tuning algorithms. Rapid control is used to correct the firing rate for maintaining the proper stoves operation parameters. The fast controls reduce carbon di-oxide (CO2) emissions and maximize stove efficiency. Artificial intelligence algorithms are used to optimize the efficiency performance of the hot blast stoves. These self-learning algorithms enable operators to identify and correct measurement errors.

The hot blast stoves control model supports all operation modes in combination with various rich gas types. All the types of stoves (such as Cowper or Kalugin) as well as pre-heating and heat-recovery systems are normally covered in the model.

Automation of gas cleaning plant – Blast furnace gas is cleaned using a variety of methods including a cyclone or dust catcher to remove large particles and either annular gap water sprays or electrostatic precipitators. Semi-cleaned gas has also been used to drive a TRT (top gas recovery turbine) system for energy recovery. In either case, gas cleaning systems provide furnace top pressure control, as well as cleaned gas to be re-used for various processes including stove heating, and for use in the boiler house of the power plant.

Closed loop blast furnace expert system

The closed-loop blast furnace expert system is normally designed according to the principle ‘as few actions as possible, as many as essential’. The objective is to optimize blast furnace operation and reduce operator interactions to a minimum. The expert system, which is normally designed as a rule-based decision system, counteracts process fluctuations caused by changes in burden material composition and quality, human factors, and process conditions. The sooner the system responds to an abnormal or changing process situation, the smoother is the overall blast furnace operation. Timing control activities accurately and anticipating disturbances are both of the utmost importance in order to avoid critical process conditions and to maintain a high production rate at low costs. The closed-loop blast furnace expert system ensures considerable improvements to product quality and reduced fuel consumption with the available burden materials.

The expert system recommends operational changes in a two-step process. The first step is an analysis of the current situation, called process diagnosis. The expert system studies the occurrence of phenomena in the blast furnace using a variety of technical calculations based on a huge amount of process measurements and analysis data which are collected continuously. In the second step, corrective actions are proposed if needed. An extensive rule set forged by experienced blast furnace process experts and operators on the basis of cause-and-cure relationships results in recommendations for the best-practice and shift independent operation. Corrective actions to achieve and maintain the smooth operation of the blast furnace are reported to the operators. The actions can be executed either in closed-loop mode or after operator confirmation.

There are a set of major corrective actions which results in a continuous, shift-independent blast furnace operation. The guidance of the expert system, especially during start-up and shut-down periods, leads to energy savings and minimized production losses. This uniform operation contributes to prolonging the lifetime of the blast furnace. The set of major corrective actions are described below.

Fuel rate and injection control – The expert system observes the thermal state of the blast furnace hearth and suggests a change of the fuel rate as soon as significant deviations from optimal conditions are recognized. According to the rules defined in the knowledge base, either a change of injected fuel or coke rate is suggested and can be executed fully automatically.

Slag basicity control – On the basis of recent slag analyses and hot metal temperature data, the expert system recommends changes in the burden composition as soon as a deviation from the target slag basicity is detected. Working with the burden control model, a new charging matrix is calculated automatically which can be transferred to the process control system for execution.

Control of oxygen enrichment and steam addition – The oxygen enrichment control calculates an optimized oxygen addition rate to achieve the target hot metal production. Critical situations caused by rapidly increasing production rates can be avoided. The expert system uses steam addition to maintain the burden permeability at the targeted level. Because of the fast control cycles, it is possible to precisely adjust the addition of steam to the amount needed by the process. In this way the steam input is reduced whenever possible directly leading to energy-savings.

製造プロセス