塩基性酸素炉のライニング腐食防止におけるMgOの役割

塩基性酸素炉のライニング腐食防止におけるMgOの役割

転炉(BOF)の耐火物ライニングの目的は、生産要件を満たし、特定の耐火物の消費量を可能な限り低く抑えるために、BOFの運転中に最大の炉の可用性を提供することです。 BOFのライニング寿命を延ばすと、その可用性が向上するため、BOFの生産性と特定の耐火物消費量の削減にプラスの効果があります。

現在のBOFでの製鋼の慣行では、金属を添加したマグネシアカーボン(MgO-C)樹脂結合レンガがBOFのライニングに使用されています。これらのレンガは、5%から15%の範囲の炭素含有量を持つ溶融および焼結された高純度MgO、高純度グラファイトの混合物を使用して作られています。 BOFのゾーンライニングは通常、さまざまなグレードのレンガを使用して行われ、必要な費用効果の高いライニングが得られます。製鋼スラグはMgOで飽和させることを目的としています。スラグの飛散は、より高いライニング寿命を得るために現在使用されている一般的な方法です。ライニングの厚さを360度測定するためにもレーザーを使用しています。ライニングの厚さ/プロファイルのメンテナンスは、MgOベースのグニティングミックスを使用して定期的に実行されます。その役割を十分に果たすために、スラグ組成は、BOFで使用される耐火物と互換性がある必要があります。

製鋼の過程で起こる発熱反応のために、鉄鋼を製造している間、BOFの温度は上昇します。溶鋼のタッピング温度は通常1660℃以上に保たれています。これらの温度で、製鋼スラグがMgOで不飽和である場合、製鋼プロセス中にBOFのライニング材料からMgOを取り出し、飽和させようとします。その過程で、ライニングからMgOが枯渇し、ライニングの摩耗が早くなります。 MgOベースの耐火ライニングの化学的摩耗を最小限に抑えるために、製鋼プロセス中にBOFにMgOに富む材料を添加することにより、製鋼スラグをMgOで飽和または過飽和にする必要があります。良好な割合のMgOを含む最も一般的な材料は、苦灰石の煆焼とマグネサイトの煆焼です。 BOFに投入されるMgO含有材料は、反応性が高く、スラグにすばやく溶解するように完全に燃焼しないようにする必要があります。

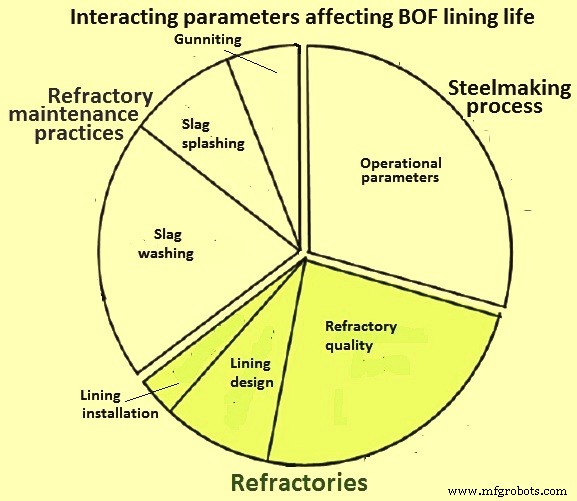

ライニングの寿命は、植物ごとに異なります。これは、植物ごとに相互作用するパラメーターが異なるためです。これらの相互作用するパラメータは、図1に示すように、(i)製鋼プロセス、(ii)耐火物の特性、および(iii)耐火物の保守方法に関連しています。

図1BOFライニングの寿命に影響を与える相互作用パラメーター

ライニング寿命に対するさまざまなパラメータの影響を表1に示します。

| タブ1BOFライニング寿命に対するさまざまなパラメータの影響 | |||

| Sl。No. | |||

| 1 | |||

| Si | |||

| Mn | |||

| 2 | |||

| 塩基度(CaO / SiO2) | |||

| 3 | |||

| 生産率(暖房/日) | |||

| 雰囲気(CO / CO2) | |||

| 4 | BOFの設計 | ||

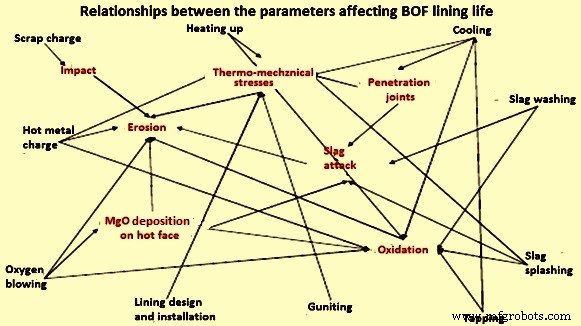

BOFのライニング寿命に影響を与えるさまざまなパラメータ間の関係を図2に示します。

図2BOFライニングの寿命に影響を与えるパラメーター間の関係

BOFの耐火物の主な摩耗メカニズムは、製鋼プロセス中の衝撃、腐食、熱機械的応力、および侵食です。すべてのパラメータは重要ですが、スラグへの耐火材料の溶解による腐食は、ライニングの寿命に大きな影響を及ぼします。鉄鋼がBOFで製造されると、さまざまな酸化物が生成され、それらが生石灰でフラックスされて製鋼スラグが生成されます。この製鋼スラグは本質的に腐食性であり、コンバーターライニングの表面と継続的に接触しています。スラグがライニング材料と適合性がなく、条件が良好な場合、スラグがライニングに接触しているライニングの表面でライニングの溶解が起こります。

スラグの化学的性質はいくつかの点で重要です。 MgO-Cレンガは基本的な耐火物であり、基本的なスラグが必要です。これは、リンの除去にも必要です。スラグに必要な塩基度比(CaO / SiO2)は、溶銑のリン含有量と製造する鋼種によって異なります。通常、3から3.5の範囲で維持されます。

スラグの物理化学的特性は、製鋼プロセスの生産性に大きく影響します。物理的および化学的に活性なスラグの急速な形成は、溶融物からの硫黄とリンの除去を容易にします。それは、金属の損失とスラグ中の金属規則の形成を減らします。さらに、耐火物のライニングの摩耗を減らします。粘性スラグは物理的にあまり活性がなく、精製能力が低いため、スラグと金属との反応プロセスが遅くなります。このような粘性のあるスラグは、レギュラスの形成とスラグの飛散による金属損失の増加につながります。槍が詰まったり、血管の首に頭蓋骨が形成されたりすることがよくあります。

スラグの非常に高いスラグ流動性もまた、BOFライニングの耐火摩耗が増加するため、あまり望ましくない。したがって、ブローの最後に、BOFでの製鋼プロセス中に、塩基度比が3〜3.5の範囲で、十分に流動性があり、物理的および化学的に活性な均質なスラグを得る必要があります。

知られているように、BOFスラグの化学組成とライニング破壊の強度は、BOFの製鋼プロセスのさまざまな段階で異なります。ライニングの破壊率が最も高いのは、塩基度比が1〜1.5の範囲で、酸化状態が高い(最大30%FeO)スラグの形成中に観察されます。したがって、MgOの最大濃度でスラグを形成する必要があります。これは、ブローの初期段階で目的の温度条件の飽和に近いものです。

スラグ中のMgO含有量を増やすためには、MgOを含むフラックスを使用することが不可欠です。スラグ形成材料の消費量は、原材料(溶銑およびスクラップ)の組成と目的のスラグに応じて計算によって決定されます。溶解の過程で、スラグサンプルの組成は計算値と異なる可能性があり、溶けていない石灰片がスラグのサンプルに存在する可能性があります。また、溶解操作が終了し、目的の組成のスラグが形成されず、有害な不純物が完全に除去されない場合もあります。

スラグ飽和のMgOとの動力学、および耐火材料MgO–CとスラグとMgOフラックスの添加との相互作用のプロセスのシミュレーション研究は、スラグ中のレンガからのMgOの溶解速度が大幅に低下することを示しています。スラグ中のMgOパーセントの増加。この減少は2倍から2.25倍の範囲でした。

形成された基本的なスラグはまた、レンガからのMgOの飽和レベルまで溶解しようとします。通常、MgO飽和は、BOF内に存在する酸化の温度と状態に応じて、スラグ中の約8%のMgOのレベルで発生します。したがって、通常は焼成ドロマイトまたは焼成マグネサイトの形で行われるMgOを添加すると、ライニングからMgOを溶解するスラグが優先的に大幅に減少し、すべての条件で溶解さえもまったく起こりません。 BOF内で有利です。これにより、BOFのライニング摩耗が減少します。塩基性とMgOスラグ含有量が高レベルのFeOによって希釈され、温度によって反応速度が増加するため、スラグの化学的性質も酸化状態と温度に関係しています。

実施された産業研究の1つでは、耐火物中のMgOの含有量に応じて、スラグ中の塩基性耐火物の溶解度を推定することができます。本研究では、スラグの物質収支を計算することにより、ライニングからスラグに移行するMgOの割合を求めます。この研究は、MgOによるスラグの飽和度の増加に伴い、スラグのライニングからのMgOの溶解が減少するという明らかな傾向を示しています。

MgOの溶解速度の調査に関する別の研究では、MgOを含むさまざまな酸化物が溶融物に添加され、MgO含有量の変化が定義されています。 MgOとFeOの固体形成は、FeO – CaO –SiO2スラグと焼結MgOの界面で発生することがわかっています。

投入するMgO含有材料の量は、タッピング温度によって異なります。温度が高いほど、スラグを飽和させるために必要なMgOの割合が高くなります。 1660℃から1680℃のタッピング温度では、製鋼スラグ中のMgOを10%以上に保つとよいでしょう。

転炉に煆焼ドロマイトを添加すると、製鋼中の煆焼石灰の消費量が減少するため、他の利点もあります。さらに、スラグ中の10%から12%のMgOは、スラグの粘度に感知できるほどの影響を与えません。ただし、スラグ粘度の上昇は、スラグ増粘剤を使用することで制御できます。高MgOスラグが製鋼に及ぼす唯一の懸念される悪影響は、製鋼中のリン除去が不十分なことです。

製造プロセス