キャストハウスでの高炉スラグ造粒

キャストハウスでの高炉スラグ造粒

高炉(BF)は、鉄含有材料(鉄鉱石塊、焼結鉱および/またはペレット)、フラックス(スラグ形成剤)および還元剤(すなわちコークス)が炉シャフトの上部から連続的に供給される閉鎖系です。充電システムを介して。 BF内で行われる還元プロセスの生成物は、溶銑(HM)と液体スラグです。これらの製品はBFハースに蓄積されます。スラグは密度が低いため、HMの表面に浮かんでいます。炉床に集められたHMとスラグの液体生成物は、堰とダムのシステムによってHMとスラグが分離されているランナーシステムに、タップホールから定期的に流出することができます。 HMはHM取鍋(オープントップまたは魚雷)に流し込まれ、液体スラグは炉の側面にある大きなピットに流されて骨材製品に空冷されるか、スラグ造粒施設を通過します。 1970年代まで、BFスラグは廃棄物と見なされ、BFから離れた便利な場所に投棄されていました。

キャストハウスでの液体スラグの造粒のさまざまなプロセスは、1970年代初頭頃に開発されました。これらのプロセスは、湿った造粒スラグの脱水方法が異なります。今日、液体BFスラグの造粒は広く受け入れられている技術であり、世界中のすべてのBFで使用されています。

液体スラグの量は、充填材料、たとえば、鉄鉱石のグレード、鉄鉱石の脈石含有量、および液体スラグの化学組成を調整するために追加されるフラックスに大きく依存します。 1940年代から1950年代まで、BFでのスラグ生成は約980 kg/tHMでした。現在、スラグ形成メカニズムと全体的なBFプロセスをよりよく理解しているため、BFでのスラグ生成を制御、最適化、および最小化することが可能になりました。最近、BFで発生するスラグの比量は175kg/tHMから350kg/tHMの範囲です。液体スラグの温度は約1400℃から1550℃です。

BFスラグは製鉄の過程で生成される非金属副産物です。それは主にケイ酸塩、アルミノケイ酸塩およびカルシウム-アルミノケイ酸塩からなる。液体スラグは、装入物から硫黄(S)の多くを吸収します。スラグ造粒プラントの主な目的は、液体BFスラグをセメントおよび建設業界の貴重な原材料に加工することです。造粒スラグの品質に影響を与えるパラメータには、(i)液体スラグの化学的性質、(ii)液体スラグの温度、(iii)造粒スラグのガラス含有量、および(iv)造粒スラグ粒子の平均分布が含まれます。最初の2つのパラメーターはBF操作に関連していますが、最後の2つのパラメーターはスラグ造粒のプロセスに関連しています。スラグ造粒のプロセスのパラメータには、造粒に使用される水の温度と圧力、および熱伝達に利用できる流れと造粒面積が含まれます。

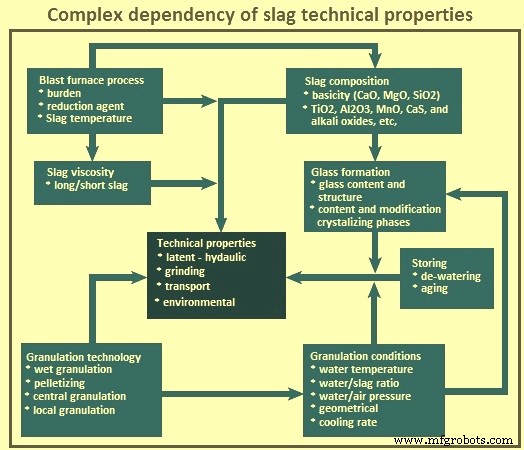

スラグの価値は、塩基性、ガラス含有量、構造、水分含有量などの鉱物学的、化学的、物理的および機械的特性に依存します。これらの技術的特性は、BFの負担とプロセス、適用される造粒技術とその操作条件、貯蔵および脱水時間などに関連しています。図1は、スラグの技術的特性の複雑な依存関係を示しています。

図1スラグの技術的特性の複雑な依存関係

造粒スラグは、コンクリート砂のように見えます。それは本質的にガラス質で繊維状です。その形成には結晶化熱がなく、材料はセメントのように固体水和生成物を形成するための潜在的な水力学的特性を持っています。ただし、セメントは水和プロセスを促進する水に溶解しますが、粒状スラグはアルカリ性溶液にのみ溶解します。アルカリ性条件は、活性剤または石灰などの基本的な「触媒」を添加することによって生成できます。造粒スラグの典型的な特性を表1に示します。

| タブ1粒状スラグの典型的な特性 | |||

| Sl。No. | |||

| 物理的特性 | |||

| 1 | |||

| 2 | mm | ||

| 化学的性質 | |||

| 3 | SiO2 | % | 32-38 |

| 4 | FeO | % | 0.2 -2 |

| 5 | CaO | % | 32-38 |

| 6 | MnO | % | 0.02-5 |

| 7 | Al2O3 | % | 16-22 |

| 8 | S | % | 0.1 -1.2 |

| 9 | MgO | % | 6-17 |

| 10 | TiO2 | % | 0.5 -1.2 |

| 11 | CaO + MgO + Al2O3 / SiO2 | 1-2 | |

| 12 | % | 8-15 | |

| 13 | % | 0.7-5 | |

| 12 | % | ||

| 14 | % | ||

液体スラグの製品には、主に(i)空冷BFスラグ、および(ii)粒状BFスラグが含まれます。

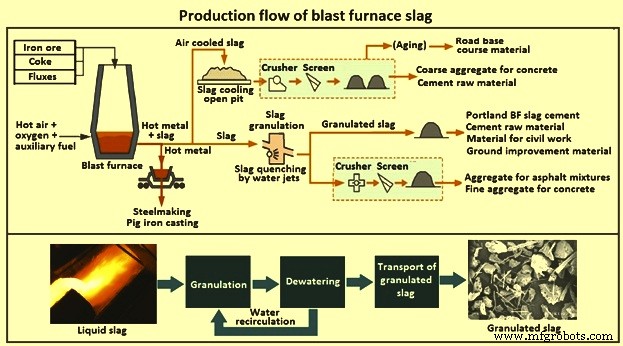

粒状のBFスラグは、ガラス状態に急冷して結晶化をほとんどまたはまったく起こさずに生成されます。このプロセスにより、砂サイズ(またはフリットのような)の破片が形成され、通常は砕けやすいクリンカーのような材料が使用されます。造粒スラグの物理的構造とグラデーションは、スラグの化学組成、水焼入れ時の温度、および製造方法によって異なります。造粒スラグから、粉砕された造粒BFスラグ(GGBS)を製造することができます。 GGBSはセメント特性を備えており、ポルトランドセメントの部分的な代替品または添加剤として使用できます。空冷式BFスラグは、液体スラグを床に流し込み、周囲条件下でゆっくりと冷却すると生成されます。空冷スラグは結晶構造を持っています。空冷により固い塊状のスラグが生成され、その後粉砕されてふるいにかけられます。

コンクリート混合用のBFスラグの粗骨材は空冷スラグを破砕してからふるいで分類し、細骨材は造粒スラグを軽く粉砕して粒度を制御して分類することで製造されます。図2にBFスラグの生産フローを示します。

図2BFスラグの生産フロー

スラグ造粒の概念

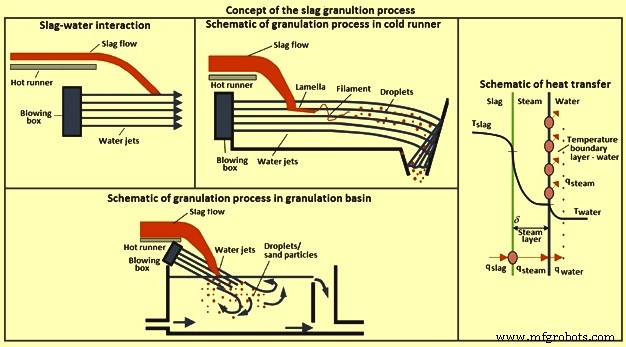

スラグ造粒のプロセスは、BFのすぐ近くにある造粒ヘッドに高圧水スプレーを通して液体スラグを注ぐことを含みます。造粒プロセスは、冷水中でのスラグの制御された急冷であり、結晶成長が起こるための時間を与えません。大量の水が必要です(約10部の水から1部の液体スラグが最適です)。この急冷の過程で、液体スラグは制御された水流条件下で加速冷却を受け、固体の粒状スラグ粒子の約97%が3mm未満で平均サイズが約1mmのガラス質の砂に変換されます。液体スラグと高圧水の衝突点は、スラグの流れ、その温度、およびホットランナーの傾斜と形状に依存します。

液体スラグと造粒水の間の熱交換は非常に迅速に行われる必要があります。造粒水ジェットは、スラグストリームを液体スラグラメラに分解します。液体スラグラメラは、最初にフィラメントに分解され、次に液滴に分解されます。液体スラグと水との接触面が最大になるとき、つまりスラグが液滴に変換されて水で完全に囲まれたときに、最良の熱伝達が発生します。凝固時間は、スラグ液滴のサイズ、液体スラグと造粒水の温度差、およびスラグと水の接触環境によって異なります。

スラグ液滴周辺の造粒水温に応じて、さまざまな熱伝達メカニズムが発生します。これらは、(i)造粒水温が水沸騰温度と等しい場合に適用可能な蒸気放出のみによる熱除去、(ii)ほとんどの場合に適用可能な蒸気放出および造粒水への熱伝達による熱除去、および( iii)蒸気を放出せずに、造粒水への熱伝達によってのみ熱を除去します。これは、造粒水が冷たく、生成された蒸気を即座に凝縮できる場合に適用できます。

一般に、冷水で造粒する場合、一時的な高スラグ流による局所的なスポットを除いて、沸点に達しません。冷水で造粒し、スラグと水の間の良好な乱流が最適な熱除去を可能にする場合、蒸気放出なしの熱除去を行うことができます。ただし、最も一般的な状況は、蒸気放出による熱除去と造粒水への熱伝達です。スラグ造粒プロセスの概念を図3に示します。

図3スラグ造粒プロセスの概念

液体スラグの造粒プロセスは、高温または低温の造粒水で実行できるため、2つの異なる水回路レイアウトが可能になります。熱水造粒回路用に設計されたスラグ造粒プラントには、冷却塔がありません。閉ループで循環する造粒水は、沸騰温度近くまで加熱されます。熱水造粒中の液体スラグからの熱除去は、主に蒸気放出によるものです。冷たい補給水は、蒸気と水分の損失を補うためにのみシステムに追加されます。回路内の平均水温は約90℃〜95℃です。造粒水が液体スラグと接触する衝撃点では、約95℃以上の水温が予想されます。

液体スラグを冷造粒水で造粒する場合、造粒水が液体スラグに接触すると造粒プロセスが始まります(図3)。スラグの流れはラメラとフィラメントに分かれ、次に液滴になります。スラグの一部のみがコールドランナーを通過して受入ホッパーに到達する途中で造粒されますが、受入ホッパー内のインパクトプレートに当たって受入ホッパーに落下した後に完成する可能性があります。この設計では、コールドランナーのフロントエンドと一緒に摩耗保護プレートを冷却するために一部が使用されるため、水の流れの一部のみが造粒プロセスに直接使用されます。

閉鎖冷水回路用に設計されたスラグ造粒プラントには、プロセス(造粒)水を一定の低温に保つことを目的とした冷却塔が装備されています。冷たい造粒水と接触している液体スラグからの熱除去は、水中への熱伝達と部分的に蒸気放出によって行われます。蒸気放出による熱伝達は、造粒水の温度と瞬間的なスラグの流れによって異なります。スラグの流れが少ない場合、液体スラグの熱伝達は主に冷水への移動によって起こりますが、スラグの流れが多い場合は蒸気の放出が起こります。冷水回路を備えたスラグ造粒プラントは、温水回路を備えたスラグ造粒プラントと比較して、迅速な熱除去の可能性が高くなります。

コールドランナー設計の場合、コールドランナーはホットランナーの続きとして取り付けられ、フロントエンドにブローボックスが組み込まれています。ブローボックスは、ホットランナーエンドスパウトの下に取り付けられたコールドランナーに完全に埋め込まれています。コールドランナーは、水と砂の混合物を受け入れホッパーに導く目的を果たし、粒状のスラグ粒子は非常に研磨性があるため、耐摩耗性のライニングが装備されています。液体スラグの熱流束には、フロントエンドのコールドランナーの横に水を噴霧する必要があります。

ホットランナースパウトエンドの下にある造粒盆地は、プラントレイアウトに応じてサイズが異なる可能性のある水盆地で構成されています(図3)。定義されたレベルまで水で満たされた盆地は、回路水に追加の水が造粒に利用できるようにします。したがって、乱流水浴によって維持される造粒は、コールドランナーレイアウトと比較した場合、はるかに速く行われます。このレイアウトにより、水の流れが少ない水回路の設計が可能になりますが、それでも、安全性を損なうことなく、造粒に利用できる水が多くなります。洗面器は摩耗から簡単に保護できます。これは、コールドランナーの場合、高度なメンテナンスが必要です。盆地のレイアウトは、水位より下の造粒盆地にスラグを押し込む量を減らす可能性があります。スラグ液滴と水との間の熱交換は、ブローボックスからの水ジェットだけでなく、水槽内の各液滴を取り囲んで囲んでいる水からも与えられるようになりました。造粒盆地内の水面に当たる水ジェットは、盆地内に乱流状態を作り出すのに寄与し、スラグ液滴の造粒スラグ粒子へのより速い冷却効果を促進するのに役立ちます。この設計では、水とスラグの比率が低下していますが、造粒に利用できる水量、つまり、流域の水量とブローボックスの水流が増えています。造粒プロセスがより速く行われるため、凝固時間が短縮されます

スラグ造粒プラント

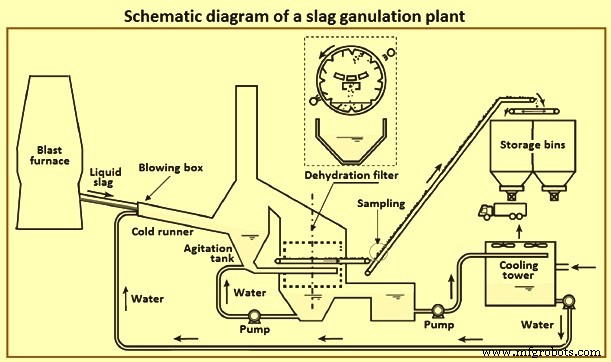

スラグ造粒プラントの主なコンポーネントは、(i)ホットランナー、(ii)ブローイングボックス、(iii)造粒タンク、(iv)スタックと凝縮塔、(v)分配器と減速ボックス、(vi)de -給水設備または施設、(vii)温水タンク、(viii)ポンプ、(ix)冷却塔、(xii)冷水タンク、(xiii)バッファータンク、(xiv)補給水、(xv)コンベヤーベルト、および(xvi)ストックパイル。

スラグ造粒プラントは、(i)造粒セクション、(ii)脱水セクション、および(iii)貯蔵セクションで構成されます。スラグ造粒セクションは、BFのホットスラグランナーと脱水セクションをリンクします。スラグ造粒プラントの概略図を図4に示します。

図4スラグ造粒プラントの概略図

造粒セクション –ここでは、液体BFスラグは水で急冷され、固化して小さな粒子になります。これにより、重い破砕装置が不要になります。液体スラグは、ランナーによってBFから造粒ユニットに流れます。ランナーから、約1,500℃の液体スラグストリームが造粒スプレーヘッドの高速水流に注がれ、その後、造粒タンクで約50℃になります。この急速な凝固とそれに続く材料の小片への分解は、使用される過剰な水によって制御されます。液体スラグは高温であるため、水は部分的に蒸発し、その後、造粒タンクの上にある凝縮塔で凝縮されます。

BFタッピング中のスラグの生成は通常最大10トン/分です。この変動に対処するために、造粒ユニットへの水流をエネルギーバランス計算によって制御して、効率的で経済的な性能を確保することができます。制御要素はバルブであり、造粒スプレーヘッドへの水の流れの一部を調整します。

造粒スプレーヘッドは造粒機の技術的中心であり、水とスラグが集中的に混合される場所であり、迅速かつ効率的な造粒を保証します。スプレーヘッドは、最適な混合のために水の特定のフローパターンを生成するように設計されており、高圧水ジェットを自由落下する液体スラグストリームに向けるように配置されています。

水の主な量は、ジェットによって方向付けられ、造粒シュートの底に高速で移動する水トラフを形成します。この水層の目的は、スラグの造粒に加えて、造粒ランナーを保護し、造粒された混合物を運び去ることです。さらに、多数のジェットがスラグストリームの側面に配置され、すべてのスラグが可能な限り迅速に細かく砕かれ、追加の冷却を提供し、シュート内のスラグ/水混合物を推進します。ウォータージェットの構成は、通常の状況では、液体スラグが造粒シュートの底に触れないようになっています。スプレーヘッドには通常、セラミックインサートとスプレーヘッダーを備えた取り外し可能なノズルプレートが含まれており、短いメンテナンス間隔ですばやく交換できます。

スプレーヘッドの水量は、下部スプレーヘッドで約1,200 cum /時、上部下部スプレーヘッドで600 cum /時間、サイドスプレーで100cum/時間です。通常の状態では、造粒に1,800 cum / hourが使用されますが、BFの鋳造の最後の部分で、スラグの量が増える可能性がある場合は、追加のスプレーヘッドをアクティブにして合計を増やすことにより、600 cum/hourを追加できます。 2,400 cum/hourに流れます。

スプレーヘッドの要件は、(i)製造コストを削減し、交換を簡素化するためのシンプルで論理的な構造、(ii)耐摩耗性材料の構築、たとえば、ノズルとガイドにセラミックインセットを使用すること、(iii)簡単です。検査と交換が簡単で、(iv)アクセスと清掃が簡単です。

この焼入れプロセス中に、水が蒸発し、SOx化合物が放出されます。これらの排出物は、水噴霧ノズルのアセンブリを含む凝縮塔を適用することによって排除することができます。これらのスプレーは、排出物が水に溶解することを保証します。その後、スラグ中のCaOによって部分的に中和されます。

造粒タンク全体は、水とスラグ粒子の非常に乱流で侵食性の混合物にさらされるため、耐摩耗性の耐火物で裏打ちされています。この混合物は重力によって脱水セクションに移され、スラグ粒子と水が分離されます。

脱水セクション –造粒セクションはスラグに水を追加しますが、これは除去してリサイクルする必要があります。水分含有量を約10%から12%に下げるには、脱水が必要です。脱水されたスラグは、トラックに直接排出することも、マテリアルハンドリングシステムに排出してさらに輸送することもできます。多くの脱水システムが、さまざまなタイプのスラグ造粒プラントで使用されてきました。これらには、砂利層状ろ過床、脱水機、回転式脱水ホイール、脱水ドラム、静的脱水サイロなどが含まれます。

ストレージセクション –次に、脱水された粒状スラグは、粒状スラグ貯蔵庫に運ばれます。造粒スラグの貯蔵には、サイロと開放貯蔵法の両方が使用されます。

スラグ造粒プラントは通常、コンパクトな設備であり、限られたスペースのアプリケーションに適しています。造粒、脱水、貯蔵施設は物理的に独立しており、別々の場所に設置することができます。植物は複数の組み合わせを可能にします。

キャストハウススラグ造粒のプロセス

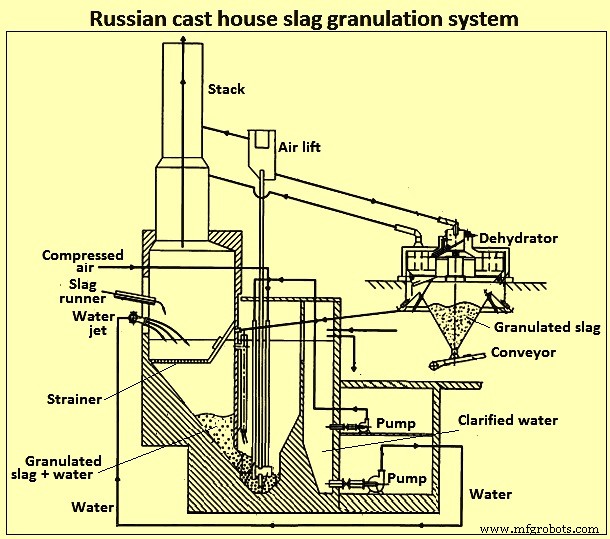

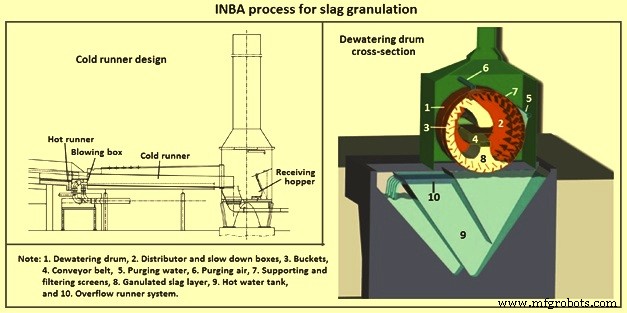

キャストハウススラグの造粒にはいくつかのプロセスがあります。現在稼働中の主なスラグ造粒プロセスは、OCP(オープンサイクルプロセス)造粒システム、ロシアで設計されたプラント(図5)、RASAシステム、INBAスラグ造粒プラント(図6)などです。

図5ロシアのキャストハウススラグ造粒システム

キャストハウススラグ造粒のプロセスは、HMから液体スラグを分離することから始まります。液体スラグは、ライニングと砂で保護された一連のランナーを介して造粒チャンバーに導かれます。加圧水流と液体スラグの間の直接接触は、造粒チャンバー内で行われます。急速な冷却と水圧の影響により、液体スラグはガラス質の砂のような粒子に粒状化され、水とのスラリー混合物を形成します。この水と粒状スラグのスラリー混合物は、脱水セクションに輸送されます。

最も簡単な脱水方法は、砂利層状ろ過床を使用することです。このフィルターベッドは、スラグの小さな粒子による窒息を取り除くために、定期的に水と空気で逆洗されます。 RASAの脱水設備は、いくつかのろ過床で構成されています。これらのろ過床は、下部にあるさまざまな粒子サイズのペブルベッドの層で構成されています。最も人気のある脱水装置は、INBAプロセスの回転脱水ドラムです。造粒スラグと水スラリーは、ドラムの全長に均等に分散されます。ドラム内のアキシャルベーンは、粒状のスラグを連続的に持ち上げ、ディストリビューターの上にあるコンベヤーベルトに堆積させます。ドラムの外側の細かいメッシュは、粒状のスラグを保持し、水をろ過します。ドラムの底にある粒状のスラグ層は、自己ろ過効果を生み出します。

脱水後の造粒スラグの残留水分は約10%から12%です。脱水された水は、洗浄、冷却、リサイクルされます。乾燥したスラグは、お客様に発送するために造粒スラグ貯蔵庫に運ばれます。スラグの造粒中に発生する水蒸気は、通常はステンレス鋼でできているスタックから放出されます。

図6スラグ造粒のためのINBAプロセス

スラグ造粒プロセス中の排出量

BFスラグのS含有量は約1%です。コークスと石炭のS含有量によっては、最大2%になる可能性があります。主要なS化合物は硫化カルシウム(CaS)であり、造粒中にガス状のS化合物が生成および放出されます。これらは、簡略化された反応式(i)CaS + H2O =H2S + CaO、および(ii)CaS + 3/2 O2 =SO2 + CaOによると、主に硫化水素(H2S)と二酸化硫黄(SO2)で構成されます。これらの反応は主に1,100℃を超える温度で発生します。スラグ液滴が液体である限り、CaSはスラグ/蒸気表面に供給するのに十分に利用可能です。接触面へのSの供給は、流れと拡散によって行われます。ただし、液滴の表面が硬化すると(スキン)、Sの移動は拡散によってのみ発生します。固体拡散の係数は液体の場合よりもはるかに小さいため、液体から表面へのSのそれ以上の供給は停止されます。硬い皮膚が形成されると、皮膚に含まれるSだけが蒸気と反応します。蒸気はH2O蒸気とガス状のS化合物(H2S、SO2)の生成物であり、周囲の造粒水と接触しているため、S化合物は関連する分圧に従って溶液になります。水温、水のpH値、H2SとSO2の溶解度などの一般的な条件によって、蒸気から放出されて大気に放出されるか、水に含まれるCaOと結合するS化合物の量が決まります。

スラグ造粒の利点

スラグ造粒プロセスの利点には、(i)廃棄物を価値のある有用な製品に変換する、(ii)スラグの投棄を排除するため、それに関連するすべての欠点、(iii)投資および運用コストが関連するコストよりも低いことが含まれます。スラグ投棄、(iv)信頼性の高いプロセス、(v)スラグ投棄と比較して人員削減、(vi)プロセスを完全に自動化できる、(vii)スラグ投棄に必要な土地面積の節約、(viii)コンパクト造粒プラントの設計は、(ix)BFのキャストハウスに隣接して設置されているため、造粒プラントからのデータが継続的に流れるため、BFの運用に役立ちます。

製造プロセス