DC電気アーク炉

DC電気アーク炉

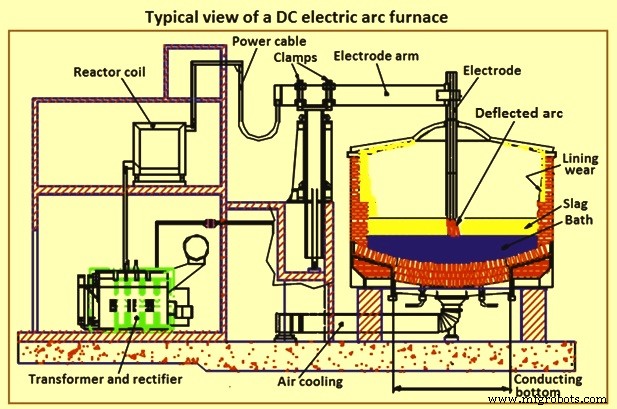

DC(直流)電気アーク炉(EAF)は、一次製鋼用の炉であり、アーク炉の設計において異なる概念を表しています。 DC-EAFには、カソードとして機能する単一の電極しかなく、電流はこのグラファイト電極から炉の底に取り付けられたアノードに流れ落ちます。単一のグラファイト電極は、グラファイト上部電極と炉の装入によって提供されるアノードとの間に生成されるアークの非常に効率的な熱伝達を利用します。 DC-EAFの典型的な図を図1に示します。

図1DC-EAFの一般的なビュー

DC-EAFアーク炉は通常、耐火物で裏打ちされた円筒形の鋼製シェルで構成され、中央のグラファイト電極が屋根の中央の開口部から垂直に配置されています。炉の炉床の陽極接続は、液体スラグの層で覆われている液体鋼の層と直接接触しています。エネルギーは、陰極の下端と溶融スラグの上面との間に生成されるオープンプラズマアーク(図2)によって供給されます。スラグ表面の少なくとも中央部分は開いています。炉は電動式であるため、非常に高い温度(1500℃以上)に達する可能性があります。

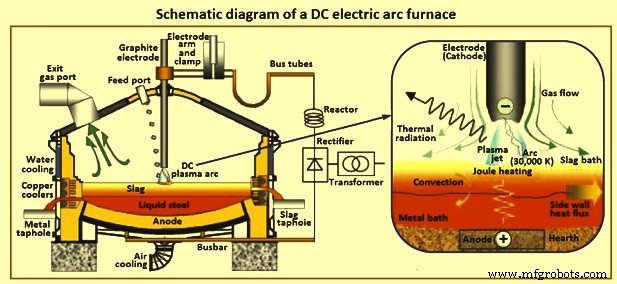

DC-EAFは、AC(交流)ベースのEAFの代替品です。 UHP(超高電力)変圧器の出力は、通常は接続されたサイリスタをブリッジする電力整流器を使用してDCに変換されます。制御可能な高電力整流器システムを備えたDC-EAFは、可能な限り最大の電力定格で、すべての条件下で安定したアークを保証します。 DC-EAFのアークは、電極表面のアークの根元近くの狭窄領域での電磁加速(マッカー効果)によって駆動される、持続的な高速高温ジェットです。アークは、流体の流れ、熱場、および電磁場の間の相互作用によって生成されます。自己収縮する電磁力により、この超音速過熱プラズマジェット(図2)は適度にコヒーレントに保たれます。アークをさらに安定させるためにDCリアクトルが使用されます。さらに、液体浴の表面(またはアーク付着ゾーンの表面の少なくとも一部)は開いている、すなわち、未反応の供給材料によって本質的に覆われていない。 DC-EAFの概略図を図2に示します。

図2DCEAFの概略図

DC-EAFには、電力供給の明らかな違いに加えて、AC炉に比べていくつかの固有の要件があります。 DC-EAFの重要な機能は、(i)堅牢で信頼性の高い設計、(ii)充電材料に関する高い柔軟性、(iii)高い電流密度と電力使用量、(iv)高いアーク安定性、(v)高品質の電力です。弱いグリッド条件下でも、(vi)独立した電圧および電流制御。 AC-EAFと比較したDC-EAFのその他の特性を以下に示します。

- 動作はより安定しています。溶解は均一です。

- システム規制により、電極の消費量が削減されました。電極の消費量は約3分の1に減少します。しかしながら、電極の剥離と亀裂を改善する必要があります。電極の消費量が少ないため、低炭素熱を発生させることができます。

- ライニングの摩耗が少ない。耐火物の消費量は、側壁では少なく、底部で多くなります。耐火物の消費量の全体的な節約は15%から25%の範囲です。

- お風呂の対流攪拌があります。

- お風呂の温度分布が良いです。より良い温度分布は、改善された熱分布をもたらします。 AC-EAFの場合の炉壁のホットスポットはありません。

- 騒音レベルははるかに低くなります(105dBから85dBに減少します)。

- 設置コストは高くなります(約10%から35%多くなります)。

- 運用コストは低くなります(約15%から20%少なくなります)。

- ネットワークの障害が少なくなります。ちらつき効果が大幅に減少します。ちらつきレベルとちらつき周波数が半分に減少します。 Var補償装置の必要性ははるかに低いです。

- エネルギー消費量が少なくなります。電力を5%から10%節約できます。

- 下部電極は炉の下部を複雑にします。

- ほこりやガスの排出量が少なくなります。

DCアーク炉技術の開発

DCアーク炉は最近の開発であると一般に信じられています。これは大まかに正しいだけです。すでにドイツでは1881年、スウェーデンでは1885年に、DC技術を使用した溶解炉が説明されました。これらの炉には、溶融への2つのアプローチがありました。つまり、(i)今日使用されている、グラファイト電極と金属チャージ間の燃焼アークの概念と、(ii)2つの水平に配置された電極間のアーク燃焼の提案(この場合は溶融)です。放射線のみによる充電。当時、大電流の高速で制御可能なDC整流器も、高熱損失の問題の解決策も利用できなかったため、DCアーク炉を一般的な産業条件下での運転に適したユニットに発展させることはできませんでした。

1970年代初頭、DC技術は、この技術をアーク炉に使用することが合理的になるレベルまで開発されました。この技術の適用により、製鋼業界だけでなく、フェロアロイおよび非鉄金属セクターで使用するための新世代のアーク炉が作成されました。単一のグラファイト電極DC炉は、炉内の装入物によって提供される、グラファイト上部電極とアノードの間に生成されたアークの非常に効率的な熱伝達を利用しました。 1980年代と1990年代に成功したアプリケーションは、DC炉の溶解と製錬の利点を確立しました。

基本的な設計機能

DC-EAFでは、電気エネルギーは主にアークによって熱エネルギーに変換されます。アークは、上部電極の先端とスラグバスの間に確立されます。電極の上部は陰極として接続され、導電性の下部システムは陽極として接続されています。

DC炉には、1つの電極マストアームと1つのグラファイト電極しかありません。この電極は陰極として機能します。したがって、DC-EAFの場合、炉の上部はそれほど複雑ではなく、維持する必要のあるコンポーネントが少なく、一般に、AC設計と比較して維持する必要のあるコンポーネントが少なくなります。電極は製鋼作業中に消費され、新しい部品によって延長されます。電極アームは電極の調整に使用されます。単一電極であるため、ACアーク炉と比較して酸化によるグラファイト損失が少なくなります。

上部電極には、グラファイトの特別な要件があり、特別なグレードのグラファイトが必要です。 AC-EAFの電極用グラファイトと比較した場合の特別な要件は、(i)熱膨張係数が低いこと、(ii)比電極抵抗率が低いこと、(iii)横方向の熱伝導率が高いこと、(iv)熱膨張係数が低く、(v)均質性と粗さが改善されています。 DC-EAFは、耐火材料と直接接触する高温の液体スラグと増加する熱放射の影響を打ち消すために、屋根と側壁の領域に効果的な冷却装置を必要とします。

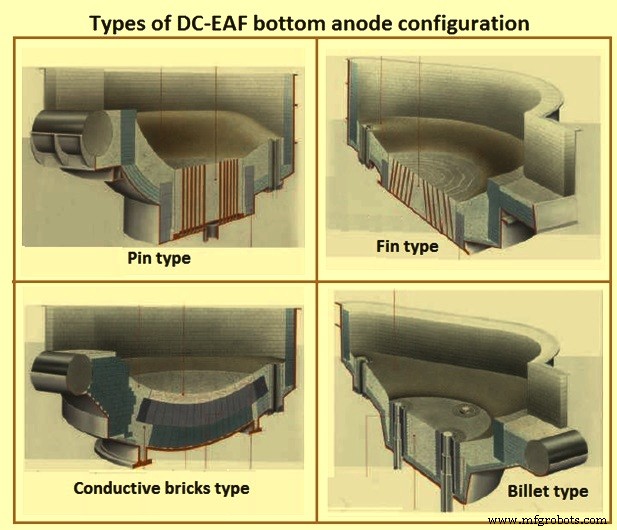

ただし、DC-EAFには、電気回路を完成させるためのリターン電極であるアノードが必要です。このアノードは、炉のシェルの下部にあるため、通常は下部電極と呼ばれます。炉は、リターンアノードへの電気経路を確保するためにホットヒールで動作します。非導電性耐火物を備えた金属ピン戻り電極、ビレット電極、金属フィン電極、および導電性底部耐火物を含む、いくつかの異なる設計が底部戻り電極に利用可能である。これらを図3に示します。

図3さまざまなタイプの下部アノード構成

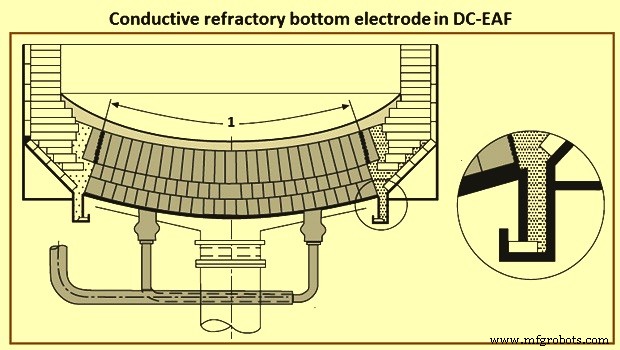

電流伝導耐火接触の場合、炉底の中央にある耐火ライニングがアノードとして機能します。底部には、炉のシェルに溶接された円形のチャネルの内側にある円形のフランジがあります。チャネルの内側では、フランジは繊維強化セラミックブロックで支えられています。チャネル、サポートブロック、およびフランジの間のスペースは、耐火性の突っ込みコンパウンドで満たされています。これにより、図4に示すように、下部が炉シェルの残りの部分から電気的に分離されます。

球形の炉底は高温鋼でできています。円形の銅板が炉の底に直接ボルトで固定されています。 4つの銅端子が銅板から炉の底を通って下に伸び、バスチューブに接続されているフレキシブルケーブルに接続されています。導電性耐火レンガは、銅板の上に取り付けられています。炉底からの熱流(通常約15kW /平方メートル)は、強制空冷によって除去されます。下部電極の表面積が大きいため、電流密度は非常に低くなる傾向があり、通常は約5 kA /sqmです。ただし、一部の炉では、電流を底部全体に均一に分散させるために、炉の中央に非導電性のパッチ材料が使用されています。電流の適切な分配が達成されない場合、それは炉の中央にホットスポットをもたらします。

図4導電性耐火性下部電極

ビレットリターン電極構成では、直径100 mm〜150 mmの大きなスチールビレットを1〜4個使用しますが、EAFのサイズによっては直径250mmまで大きくすることができます。通常、設計では、下部電極あたり40 kA〜45kAの電流を目標としています。ビレットは上面でバスと接触しているため、溶けて戻ります。ビレットが溶ける程度は、水冷によって制御されます。ビレットは、冷却水が循環する銅製のハウジングに挿入されます。十分な冷却を行うことにより、ビレットが完全に溶けて戻らないようにすることができます。熱電対は、下部ビレット温度と冷却水温度を監視します。

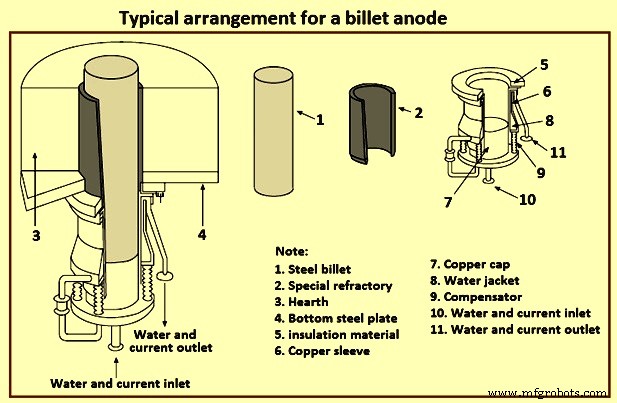

絶縁シースは、銅製のハウジングをビレットから分離します。ビレットは銅ベースに接続されています。銅ベースは、電源ケーブルへの接続を提供します。ビレットアノードの典型的な配置を図5に示します。

図5ビレットアノードの一般的な配置

ピンタイプのリターン電極は、直径25mmから50mmの複数の金属ピンを使用して、電気の流れのリターンパスを提供します。これらのピンは垂直に構成されており、実際に耐火物を貫通しています。ピンは炉の底まで伸びており、2枚の金属板で固定されています。ピンの下端は、下部の電力導体プレートに固定されています。下部コンタクトプレートは空冷式で、炉底の中央に配置されています。ピンの上部は、炉内の作業ライニングと同じ高さになっています。ピンはバスに直接接触しており、作業用ライニングが摩耗すると溶けて戻ります。リターン電源ケーブルは下部導体プレートに接続されています。

ライニングの摩耗と下部電極の寿命を追跡するために、広範な温度監視システムが提供されています。これにより、下部電極からのスケジュールされた交換が可能になります。進化した一体型カートリッジ設計により、予定された8時間のメンテナンス停止で下部電極をすばやく交換できます。

スチールフィンリターン電極は、炉底のリングに配置されたスチールフィンを使用して、いくつかのセクターを形成します。各セクターは、水平の接地板と、耐火物から上方に突き出た鋼製のフィンに溶接されたいくつかのプレートで構成されています。フィンの厚さは約1.6mmで、間隔は約90mmです。セクターは、地面から電気的に絶縁され、4つの番号の銅導体に接続されている空冷式の下部シェルにボルトで固定されています。

ほとんどのDC-EAFは長いアークで動作し、通常、従来のUHP炉の動作で発生するアークの2〜3倍です。その結果、DC-EAFは、水冷パネルの水流量が高くなります。

DC-EAFの耐火ライニング

DC炉の耐火物の概念は、それらが動作するより厳しい条件を考慮して設計されます。 DCアーク炉は、陽極が炉の底に取り付けられているため、底に特殊な耐火物があります。下部耐火物に加えて、耐火物ライニングの設計で考慮すべき他の重要なポイントは、耐火物のゾーニングパターン、炉床輪郭、スラグラインの位置、タップ穴のサイズ、角度、および位置、屋根の向き、拡張許容値、バーナーポートの位置です。 、スラグドア構造と底部攪拌要素。

DC-EAFには、通常、リターン電極が炉の底に設置されるため、特別な耐火要件があります(一部のDC-EAFは、2つのグラファイト電極を備えた代替配置を使用します)。電流伝導底の場合、炉底の中央にある耐火物のライニングが陽極として機能します。銅板は通常、導電性耐火物の下に接続され、リターン銅バスバーは板に接続されます。この場合、耐火物の特別な要件は、低い電気抵抗(1メートルあたり0.5ミリオーム未満が望ましい)、低い熱伝導率、および高い耐摩耗性です。

典型的な構成では、5%から10%の炭素を含む炭素結合マグネシア混合物からなる厚さ150mmの作業ライニングを使用します。これらの材料は、高温または低温で設置できます。作業ライニングの下には、3層のマグネシアカーボンブリックが取り付けられています。れんがの残留炭素含有量は10%から14%の範囲です。定期的なメンテナンスにより、この下部電極構成は最大4,000ヒートの下部寿命を達成しました。

ビレットリターン電極構成では、炉のサイズに応じて1〜4個の大きなスチールビレット(直径約250 mm)を使用します。ビレットは下部耐火物に埋め込まれています。ビレットは、基本的な耐火レンガで囲まれています。炉床の残りの部分は、特別なマグネシア体当たりミックスで突っ込まれます。マグネシアラミングミックスは、電極の周りのレンガの領域を維持するために使用されます。このリターン電極構成は、炉底で1,500を超える熱を達成しました。

ピンタイプのリターン電極は、直径25mmから50mmの複数の金属ピンを使用して、電気の流れのリターンパスを提供します。これらのピンは実際には、金属板に取り付けられている炉の底まで耐火物を貫通します。炉床のライニング全体にドライマグネシアラミングミックスが使用されています。このミックスは、金属製のピンの間に押し込まれます。あるいは、マグネシアカーボンブリックをアノード周辺の領域で使用することもできます。これは炉の底部寿命を改善するのに役立ちますが、よりコストがかかります。典型的な底部寿命は、使用される耐火材料に応じて、2,000ヒートから4,000ヒートの範囲です。

スチールフィンリターン電極は、炉底のリングに配置されたスチールフィンを使用して、いくつかのセクターを形成します。各セクターは、水平の接地板と、耐火物を通って上方に突き出ているいくつかの溶接鋼フィンで構成されています。フィンの間にはドライマグネシアラミングミックスが使用されています。炉床にもこの素材が並んでいます。

DC-EAFの電気的考慮事項

最大の炉スループットを達成するために、炉の出力制御を最適化して、溶解プロセスのすべての段階で、および装入物の変動中に最大の出力を確保する必要があります。同時に、最小限のネットワーク障害が常に保証されます。電力品質は、ユーティリティで安心する必要があります。

DC供給 –必要な高電力は、高電圧3相ACネットワークから供給されます。これは、炉の変圧器の出力を整流することによってDCに変換されます。整流は、ブリッジ接続されたサイリスタによって実現されます。通常、12、18、または24パルスの電源がアーク炉で使用され、個々のパルスが均一に重なるように互いに電気的に変位する複数の並列変圧器によって得られます。 12、18、または24パルスシステムに対応する15度、10度、または7.5度のこの電気的変位は、変圧器内のさまざまなコイル接続によって行われます。このため、DC-EAFに使用される変圧器は、AC-EAFの変圧器とはかなり異なり、一般的にAC炉の運転には適していません。

DC電源のボルト/アンペア特性は、DC電流が増加するにつれてDC電圧がわずかに低下することで構成されます。この線の傾きはkAあたり1ボルトのオーダーであり、アーク炉ではなく、変圧器と整流器の組み合わせの整流リアクタンスによって決定されます。したがって、アーク電圧が大きく異なることによる広い電流の変動を制限するために、ダイオードよりもサイリスタが使用されます。電流ゼロ後の導通瞬間(点火角度遅延)は、ゲート端子の制御下にあります。各サイリスタは、原則として、半サイクル以内にオフにすることができます。それでも、アーク電圧の変化(短絡など)とサイリスタの制御の間の数ミリ秒の遅延内で、電流が大幅に増加する可能性があります。電流の上昇率を下げるには、DC電流ループ内にリアクタンスを追加するのが通常ですが、高電流DCループの自然リアクタンスは不十分です。

これらのリアクトルは、100マイクロヘンリーから400マイクロヘンリーの範囲のインダクタンスを持つようにサイズ設定されています。それらは完全なDC電流を消費するため、オーム損失は大きく、コイルを構成する銅またはアルミニウムの適切なセクションを使用することによってのみ許容範囲内に維持できます。サイリスタはそれぞれ、数kAと数kVの逆極性を処理できます。直列および並列に接続されたサイリスタの配置が各脚を構成します。保護手段としてヒューズと電圧平衡抵抗器が使用されています。冷却は脱イオン水によって影響を受けます。

DC-EAFの電気的特性 –サイリスタ制御は通常、電流を一定に保つように選択されます。したがって、一次電流と同様に、整流器の前のAC電流も一定です。 AC一次側の電力を考慮すると、定電流はMVAが一定であることを意味することがわかります。したがって、MVARの関数としてのMWの特性は、(MWの2乗)+(MVARの2乗)=(MVAの2乗)=定数である円の象限です。通常、ボルト/アンペアラインの傾きは線形であり、通常100kAで100V低下します。したがって、たとえば100 kAの場合、サイリスタ制御は、点火角度を変えることにより、約900Vから短絡までのアーク電圧範囲にわたって定電流を保持できます。

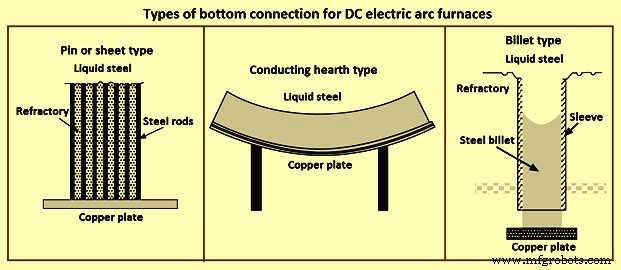

下部接続 –単一のDCアークで動作させるには、鋼の電荷に電気接続(正の陽極)を作成する必要があります。この問題に対してさまざまなソリューションが開発されています。 DC-EAFの下部接続のいくつかのタイプを図6に示します。

図6下部接続のタイプ

あるタイプでは、陽極電流は、突っ込んだ耐火ブロックに埋め込まれた多くの鋼棒の間で共有されます。直径約25mmのロッドは、長さが1メートルで、炉のシェルの下にある銅板で連結されています。アノードブロック全体の直径は1mから2mです。ピンタイプのバリエーションは、やはり耐火物に埋め込まれた薄い鋼板を使用することです。別のバリエーションは、断熱スリーブを通過する直径250 mmの鋼ビレットを使用することで、炉のシェルの下に冷却された銅の接続をもたらします。これらの3つの設計(ピン、シート、またはビレット)のすべてで、鋼導体の上部が熱の過程で溶けます。電源オフ時およびスクラップチャージ後に再凝固します。

鋼から鋼への電流設計の代替案は、電流が導電性耐火物を通って大口径の銅底板に流れるものです。すべての下部接続タイプでは、アノード接続と炉シェルの間に断熱材が必要です。これは、電流がシェルを通過してアノードバスバーに直接流れる可能性を減らすためです

電力品質は、EAFユニットの電源システムの主な関心事です。フリッカー、力率、および高調波の制限に準拠する必要があります。ユーティリティ要件を満たすには、効果的な電極制御アルゴリズムにより、変圧器のスイッチングが削減され、DCリアクトルと高調波フィルターのサイズが正しくなる必要があります。それに加えて、最も厳しいユーティリティ要求への準拠を保証したり、グリッド条件が弱い遠隔地での運用を許可したりするには、オプションのアクティブフリッカー低減と静止型無効電力補償装置(SVC)による継続的な力率補正が必要です。

ちらつきは主に無効電力の変動によって引き起こされます。したがって、整流器制御からSVC制御に情報を送信し、炉の実際の無効電力消費量を計算できる早送りリンクが必要です。この情報は、ちらつき軽減のパフォーマンスを向上させるために使用されます。 SVCシステムを使用した結果、(i)従来のVar補償と比較して高い平均電力入力、(ii)単一に近い連続力率補正、(iii)炉母線電圧の制御、(iv)ネットワーク内の不平衡負荷がなくなります。 、および(v)弱いグリッドでもフリッカーと高調波レベルが低い。

生産性を高めるにはアークスタビライザーが必要です。安定したプロセスは、生産的な運用に不可欠です。電極電流を滑らかにするために最適化されたDCリアクトル設計(低損失)を使用すると、常に安定したアークを維持するのに役立ちます。その結果、(i)電極油圧システムへのストレスが減少し、(ii)振動が減少し、(iii)電極消費量が減少し、(iv)生産性が向上し、(v)フリッカーがさらに減少し、(vi)放射損失が減少します。

DC-EAFの場合、サイリスタには2つの銅端子があり、そのうちの1つはEAF電源ケーブルに接続され、もう1つは下部炉電極に接続されています。炉の動作中に移動する必要がないため、通常、下部の炉電極は剛性があります。原則として、サイリスタの終端はデルタクロージャに類似していますが、物理的にはかなり異なります。ただし、デルタクロージャーのメンテナンスの問題に関しては、同じ概念をDC操作に適用できます。

DC-EAF操作

高出力半導体スイッチング技術の進歩により、低コストで効率的なDC電源が誕生しました。これらの進歩により、高出力DC炉の運転が可能になりました。 DC-EAFは、サイリスタ制御整流器による3相炉変圧器電圧の整流を特徴としています。これらのデバイスは、安定した動作を実現するために、DCアーク電流の大きさを継続的に変調および制御することができます。 DC炉は、リターン電極が炉の底に統合された1つのグラファイト電極のみを使用します。モノリシックマグネサイト炉床には、導電性炉床底部、導電性ピン底部、単一または複数のビレット、および導電性フィンのいくつかのタイプの下部電極があります。

これらのボトムリターン電極の設計はすべて実証済みです。最も頻繁に使用されると思われるのは、多数のピンがプレートに取り付けられ、リターンパスと下部ビレットデザインを形成する導電性ピン下部です。下部電極は、ピンタイプの場合は空冷式、ビレット設計の場合は水冷式です。ピンの間の領域は突っ込み質量で満たされ、ピンの先端は内部の炉のライニングと同じレベルにあります。耐火物が摩耗すると、ピンも溶けて戻ります。

DC-EAFは、リターン電極への電気経路を確保するためにホットヒールで動作します。低温状態からの始動時には、スクラップとスラグの混合物を使用して初期の電気経路を提供します。これが溶けたら、炉にスクラップを入れることができます。

DC動作で達成された初期の利点には、電極消費量の削減(高電圧ACより20%低く、従来のACより50%低い)、電圧フリッカーの低減(従来のAC動作の50%から60%)、および消費電力の削減(5 ACよりも%から10%低い)。上記の結果は、主にACからDC操作に改造された小型の炉で達成されました。ただし、一部の大規模なDC炉の設置では、主張されている利点をすぐには達成できませんでした。特に、(i)電極の消費と(ii)耐火物の消費という2つの懸念事項が浮上しました。

いくつかのDC炉の操作では、DC操作で予想される電極消費量の減少は発生しなかったことがわかりました。電極製造業者による多くの分析は、電極内の物理的条件がACおよびDC操作で異なることを示しました。その結果、非常に大きな電流を運ぶ大きなDC電極の場合、AC動作と比較して、亀裂や剥離の量が増加することが観察されています。そのため、DC動作に適した物性を備えた電極を開発する必要があります。

DC炉の経済的な最大サイズは、電極サイズと電流容量による制限の関数になる傾向があります。現時点では、単一のグラファイト電極DC炉の最大経済的サイズは約165トンであると思われます。複数のグラファイト電極を使用することで、より大きな炉サイズに対応できます。

初期のDC動作のいくつかは、耐火物の摩耗と下部電極の寿命に問題がありました。これらの問題は、炉内のアークフレアに直接関係しています。アノードの設計は、アークフレアに最も大きな影響を及ぼします。すべてのDC炉では、DC回路によって生成される磁場の非対称性により、電気アークが電源と反対の方向に偏向します。したがって、アークは炉内の1つの領域に集中する傾向があり、ホットスポットが発生し、過度の耐火物摩耗が発生します。アークフレアを制御または排除するために、いくつかのソリューションが開発されています。現在、すべての下部電極の設計は、アークを炉の中心に強制するように構成されています。

底部導電性耐火物およびピンタイプの底部の場合、生成される正味の磁場を変更するのに役立つ下部アノードまたは下部コイルに分割供給ラインを提供する必要があります。ビレット底部の設計では、アークを制御するために、各ビレットへの電流量がアノード供給の方向とともに制御されます。ボトムフィンの設計は、アークのたわみを制御するために、いくつかのポイントで給電が行われるという事実を利用しています。整流器から離れた場所にある象限には、整流器の近くにある象限よりも高い電流が供給されます。

DC炉の方がEAF活動の自動化が進む可能性が高いと感じる人もいます。これは、電極が1つしかないため、上部と炉内の両方のスペースが増えるためです。 DC炉は、同等のAC炉よりも10%から35%高いコストがかかると予想されます。ただし、投資回収の計算によると、運用コストが低いため、この追加コストは1〜2年で回収できます。

AC炉とDC炉の運転を比較した調査が実施され、電気損失はAC運転で約4%、DC運転で5.5%であり、絶対値の差は比較的小さいことがわかりました。 AC炉とDC炉の総エネルギー消費量の差は、DC炉を優先して9kWh/トン未満になる可能性があります。ただし、他の多くの変数が消費電力に影響を与え、正確な数値を作成することは困難です。

DC炉の電極消費量はAC炉よりも約25%少なく、これは通常0.4kg/トンに相当します。この違いは、AC炉が小さいほど大きくなるようです。 DC動作のフリッカーは約60%低くなりますが、AC電源システム構成の進歩(追加のリアクタンス)により、この差は40%に減少しました。

大規模なDCEAF操作で提示されたいくつかの典型的な結果は、1kg/トンから2kg/トンの溶鋼の電極消費、350kWh/トンの溶鋼から500kWh/トンの溶鋼の範囲の電力消費です。タップからタップまでの時間は45分から120分で、ボトムライフは1,500ヒートから4,000ヒートです。ただし、消費電力は、操作方法、タップ温度、補助燃料の使用、スクラップの種類などに大きく依存することを覚えておくことが重要です。

製造プロセス