高炉トップ充電システム

高炉トップ充電システム

高炉(BF)の開発における主要な技術的改善の1つは、装入装置の設置でした。もともと、原材料はトンネルヘッドを介して口の開いたスタックに投棄されていました。 BFオペレーターは、オープントップ炉には2つの欠点があることに気づきました。1つは煙突から出る可燃性ガスをボイラーに回収できないこと、もう1つは原料の分配が炉の運転効率を低下させることです。ガスを捕獲するためのドイツでの1832年の最初の努力は、原材料が手押し車から投棄されたときにのみ開かれた充電穴の上にヒンジ付きの蓋を設置することをもたらしました。上部スタックにある炉の側面にも開口部が配置されました。この開口部には、高炉ガスを地上に運び、補助装置で燃焼させるダウンカマーと呼ばれるパイプが取り付けられていました。

原材料の充填によるBFの非効率性の問題には、より複雑な解決策が必要であり、それはいくつかのステップで発展しました。高い燃料率によって説明されるこの非効率の原因は、BFの中央にある充填穴から微細な材料がダンプされ、粗い粒子が炉壁に転がり落ちる間、ヒープの中央に留まったためでした。これにより、BF周辺の透過性が高くなり、ガスと熱の大部分が壁を上って移動しました。これは、BFの中心にある材料が溶融の準備ができていないボッシュ領域に到達し、同時に壁での過剰なガスの流れがライニングの摩耗を増加させたため、BFの操作に悪影響を及ぼしました。

この負荷分散の問題を解決する最初の試みは、充電装置「カップアンドコーン」の導入でした。それは、装入穴に供給する炉の上部に固定された逆円錐形の鋳鉄漏斗で構成されていました。この円錐は喉の直径の約50%でした。コーンの内側には、カウンターウェイトの反対側の支点ビームに吊るされた鋳鉄製のカップがありました。カウンターウェイトに接続されたウインチを使用して、カップを手動で持ち上げました。この装置はガスを捕らえることに成功しましたが、それでも大量の粗い材料が壁に転がりました。カップアンドコーン装置の次の変更は、炉内に鋳鉄製の円錐台を吊るすことでした。これにより、原材料のピークが壁の近くに移動し、粗い粒子も炉の中心に転がり、中心の透過性とガスの流れが改善されました。

カップとコーンを完全に排除した充電の次の進化のステップは、下向きに開いた逆コーンを炉に吊るすことでした。これは最初のベルタイプのBFトップでした。このベルは壁の頂上を押すことに成功し、周辺のガスの流れを減らし、中央のガスの流れを増やしましたが、ベルを下げるたびにBFガスが煙突から逃げました。これに対する解決策は、充電穴用のベルと蓋を用意することでした。手押し車から材料が排出されたとき、蓋は上がっていたが、ガスをBFに保持したままベルを閉じた。次に、蓋を閉め、ベルをダンプしました。これにより、ガスもBFに保持され、同時に適切な負荷分散が得られました。これらの改善の結果、BF内の物理的および化学的反応効率が向上し、燃料要件が削減され、生産性が向上し、耐火物のライニングの摩耗が減少しました。

単一のベルとホッパーシステムにより、ベルを開くたびに大量のガスを逃がすことができました。最初のベルの上に2番目のベルとホッパーを使用することにより、2つのベルの間に気密空間を設けて、小さなベルを開いたときに高炉プロセスガスが逃げるのを防ぐことができるようになるまで、それほど時間はかかりませんでした。上部ベルとホッパーは下部ベルほど大きくする必要はありませんでした。これは、下部ベルに複数の負荷がかかる可能性があり、下部ベルを開いて炉に装入物を投棄する前に上部ベルを閉じることができるためです。この2ベルシステムは、ストーブシステムに高炉ガスのより一貫した流れを提供し、大気に失われるオフガスの量を大幅に削減しました。

ルクセンブルクのS.A.PaulWurthがベルレストップ(BLT)充電システムを開発し、BLT充電システムの最初の産業用途が成功したのは1972年まで、2ベルシステムは世界中の高炉の唯一の充電システムであり続けました。まもなくBLT充電システムは、BFオペレーターに多くの利点を提供したため、2つのベル充電システムから引き継がれました。 2003年、Siemens VAI(現在のPrimetals Technologies)は、ジンバルの充電の概念を導入しました。この充電システムは、CorexおよびFinexの充電プロセスで正常に使用されています。高炉を装入するためのジンバルの最初の用途は、2009年にジャムシェドプール工場でタタ鋼のC高炉に使用されたときでした。

2つのベル充電システム

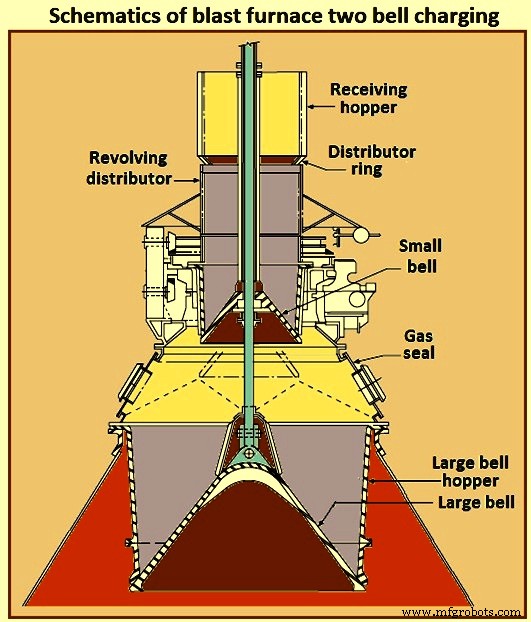

2つのベルトップ充電システムは、図1に示すように、材料分配器、小さなベル、および大きなベルで構成されます。大きなベルの直径は、通常、ストックラインの直径より1.5mから1.8m小さくなります。ベルの上面の下端は、大きなベルホッパーの下端に対してシールを形成します。ベルはロッドで接続され、エアシリンダーによって垂直方向に移動します。

装入物は、スキップカーとホイストまたはコンベヤーベルトによって炉の上部に送られ、上部ホッパーまたは小さなベル受けホッパーにダンプされます。大きなベルを閉じた状態で、小さなベルを下げ、チャージ材を大きなベルに落とします。この手順を数回繰り返した後、小さなベルを閉じたまま、大きなベルを下げ、プロセスガスを逃がさずに材料を炉に排出します。この充電方法を使用することにより、大きなベル、小さなベル、ホッパーは大きな衝撃と激しい摩耗にさらされ、炉のライニングのキャンペーン中に2、3回交換する必要があります。

2ベルトップ充電システムの大部分には、回転式ディストリビューターが装備されています。小さなベルとホッパー、小さなベルロッド、およびウェアリングプレートはディストリビューターの一部です。材料の各スキップカーが小さなベルに排出されると、小さなベルとホッパーが選択された位置に回転してダンプします。これにより、大きなベルの周囲に大きな材料をより均等に配置することで、大きなベルへの材料の分散が改善されます。ベルは通常、帯電材料の衝撃によって最も激しい摩耗にさらされる領域で表面が硬くなります。ベルとホッパーの着座面にもハードサーフェシングが施されています。ベルはベルロッドによって支えられており、ベルロッドはレバーの配置によってカウンターバランスに取り付けられており、垂直方向のみに動きを制限しています。小さな棒は中空で、大きな鐘の棒がそれを通り抜けます。ベルロッドの間に充填材を使用し、ガスの漏れを防ぎます。図1に高炉2ベル充填システムの概略図を示します。

図1高炉2ベルチャージの概略図

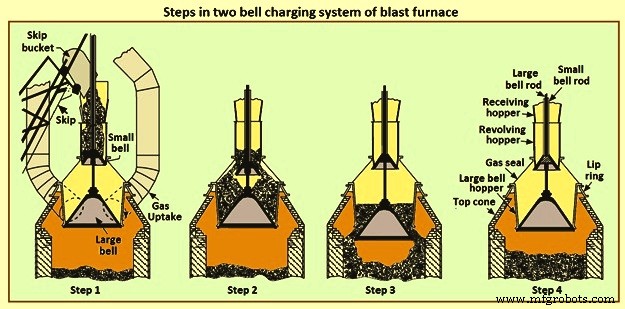

炉の装入は図2に示すように4つのステップで行われます。ステップ1の間に、装入物はスキップカーとホイストまたはコンベヤーベルトのいずれかによって炉の上部に運ばれ、受け入れホッパーに送られます。小さいベルと大きいベルは両方とも閉じた状態です。スキップまたはコンベヤーからのチャージ材料は、小さなベルの上のホッパーにダンプされます。ガスは、炉の上部からドーム(上部コーン)にある取水口を通って流れます。ステップ2では、大きなベルを閉じた状態で、小さなベルを下げ、チャージ材を大きなベルに落とします。これを数回繰り返します。ステップ3の間、ガスが大気に逃げるのを防ぐために小さなベルが閉じられます。大きなベルを下げ、装入物を高炉に排出します。ステップ4の間、両方のベルが閉じられ、システムは繰り返し充電できるようになります。

図2高炉の2ベルチャージシステムのステップ

スキップまたはコンベヤーから材料が投入されるたびに、材料が排出される前に、小さなベルとホッパーが選択された位置に回転します。これにより、大きなベルの材料の分布が改善されます。ベルとベルとホッパーの着座面は表面が硬いです。大きなベルを支えるロッドが小さなベルを支える中空のロッドを通過するため、ベルを独立して操作できます。この充電システムでは、小さなベル、大きなベル、ホッパーが大きな衝撃を受け、BFライニングのキャンペーン中に2〜3回交換する必要があります。この充電システムでは、100kPaを超える最高圧力に対して気密シールを維持することは非常に困難です。さらに、2つのベル充電システムには、BFでの負荷分散に制限があります。 BFでの高い生産性の達成には、負担の分散が大きな役割を果たします。

特に100kPaを超える高いトップ圧力を使用すると、従来のベルとホッパーの配置で気密シールを維持することは非常に困難です。また、生産性要件の増加には、その後、上位の機器で処理される材料の量を増やす必要がありました。 BFのオペレーターと設計者は、より良い炉の性能を可能にするための負荷分散の柔軟性の重要性と、これを達成するためのトップチャージ装置の変更を認識しました。これにより、この要件を満たすさまざまな種類のトップ充電装置が開発されました。

2ベルシステムは他のシステムよりも必要な高さが低く、比較的シンプルなデバイスです。欠点は、大きなベルシールと大きなベルホッパーガスシールをより高い上部圧力で維持するのが難しいことです。大きなベルや小さなベルの周囲は原料の流れの中にあるため、良好なシールを保持することはできません。コンポーネントのサイズが大きく、重量が重いため、製造とメンテナンスは難しく、時間がかかり、費用がかかり、交換するにはかなりの炉のダウンタイムが必要です。

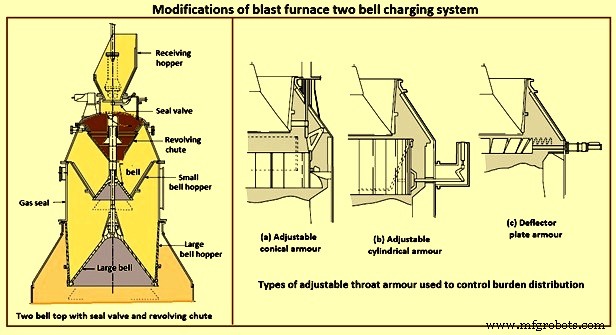

この問題の解決策は、ベルとホッパーの劣化に関連する効果的なシーリングの問題を大幅に軽減または克服できるトップチャージ装置を開発することでした。基本的に、他の2つのタイプのトップチャージングユニットが開発され、今日の高圧BFで動作しています。 1つは、シールバルブと小さなベルの上に回転するシュートを備えた2ベルシステムです。もう1つは、回転シュートを組み込んだベルレスシステムです。

シールバルブと回転シュートを備えた2つのベルトップ

このシステムは、図3に示すように、大きなベル、小さなベル、および小さなベルの上に回転シュートが追加されたシールチャンバーで構成されています。材料は、それぞれがシールバルブを備えた2つの開口部から小さなベルに導入されます。これらのシールバルブは小さなベルよりも小さく、シール面はロジスティクスの流れから外れているため、効果的なシールが可能です。回転シュートは1つまたは2つの開口部で構成されており、材料の流れを小さなベルに均等に向けます。小さなベルホッパーは固定されており、小さなベルは垂直方向にしか動きません。大型ベルとホッパーは2ベルタイプと同じです。

このシステムの利点は、従来の2ベルシステムの欠点を克服できることです。上部ベルの上にガスシールバルブを配置することにより、この配置により、大きなベルが常に同じ圧力になるようになります。大型ベルは、負担分散装置としてのみ機能し、ガスシールの必要はありません。圧力を含むコンポーネントは、シールバルブと小さなベルです。これらは両方ともかなり小さく、BFのスケジュールされた停止期間が短い間は保守が容易です。

図3高炉2ベル充填システムの変更

装甲を調整できるベルタイプ

ベルタイプの充電システムの欠点は、負担分散機能がないことです。これは通常、炉のストックラインの半径全体でコークスと鉱石の層の厚さを変更する機能として定義されます。ベルタイプの充電装置では、BF寸法が大きくなると、負担材の配置が難しくなります。大きなベルのリップから炉内に材料を排出するベルタイプのファーネストップでは、負荷分散を制御できません。 BFオペレーターは、ベルの速度を変えて分布を変更しようとしましたが、これによる効果はほとんどありませんでした。

ベルタイプのトップチャージング装置に関連して使用される調整可能なスロートアーマーシステムが開発され(図3)、BFスタックの最適な透過性を実現できるように負荷分散を制御および変更しました。調整可能なスロートアーマーは、炉の上部の直径を変化させ、場合によってはアーマーの傾斜も変化させます。ベルから落下する材料は鎧に衝突し、鎧の設定位置に応じてストックラインレベルでその位置を見つけます。調整は完全に円周方向ですが、調整できる量には制限があります。

可動装甲の設計にはいくつかの種類があります。調整可能な装甲設計の1つは、円柱を形成するように配置された鋳鋼プレートで構成され、図3(a)に示すように、装甲中に炉のオペレーターが直径を増減できます。鋳鋼プレートは、互いに重なり合うように分離され、吊り下げられています。落下する電荷の衝撃下での移動が可能になり、衝撃エネルギーの一部が運動エネルギーに変換され、アブレシブ摩耗が減少します。各プレートは三角形のレバーに引っ掛けられています。三角形のレバーは、炉の上部シェルに取り付けられたブラケットで回転し、リンクによってドローリングに接続されています。

開発された別のタイプの鎧も、図3(b)に示すように吊り下げプレートを採用しました。プレートは固定された円形のサポートから吊り下げられ、ドライブリンケージは各プレートの下部に取り付けられており、垂直シリンダーから円錐シュートまでのさまざまな設定が可能です。開発された調整可能なスロートアーマーのもう1つの形式は、デフレクタータイプであり、図3(c)に示すように油圧シリンダーによって作動します。コニカルシュートアーマーと比較して、このシステムは、ベルと炉内のストックラインとの間に必要な垂直方向のスペースがはるかに少なくて済みます。

ベルチャージングシステムが使用されている限り、特に大型炉では、調整可能な装甲システムが引き続き使用されます。非常に大きな炉での経験から、直径7mを超えるベルからの適切な負荷分散がますます困難になることが示されています。このような場合、ベルレスタイプの充電装置が非常に優れた代替手段になる可能性があります。

ベルレストップ充電システム

技術の飛躍的な進歩をもたらしたトップ充電装置の開発の1つは、ベルレストップです。 BFトップチャージに革命をもたらしました。ルクセンブルクのSAPaulWurthのエンジニアは、1969年にBF用の「ベルレストップ」(BLT)充電システムを発明しました。最初の成功した産業用アプリケーションは1972年でした。この設計は、最初の産業用アプリケーション以来急速に人気が高まっています。

>BLT充電システムにはいくつかの利点があります。(i)回転シュートが一方のロックホッパービンの内容物を分配している間、もう一方を充填できるため、BFのほぼ連続的な充電が可能です。(ii)ガスシールの問題を解決します。高圧運転下では、(iii)手動モードと自動モードの両方でワンリング充電、マルチリング充電、スパイラル充電、セクター充電、ポイント充電を実行できるため、BF負荷の分散に柔軟性があります。(iv)そのチャージ調整バルブは、負荷物質の正確で一定の分布を提供し、(v)BFの動作安定性と効率を改善し、溶銑化学制御を向上させます。(vi)BFの生産性の向上に貢献します。(vii)BFを低減します。コークス率と微粉炭のより高い注入率を達成するのに役立ちます、(viii)BF壁の熱負荷の減少によりキャンペーン寿命の延長に貢献します、(ix)メンテナンス時間と頻度を大幅に削減しますシュートは短時間で交換できるため、上部機器のメンテナンスの効率性、(x)上部機器は他の高圧上部充電システムと比較して軽量でコンパクトな構造であり、(xi)運用コスト(OPEXは低い) )、および(xii)正確な負荷分散の結果として、BFパフォーマンスの向上に貢献します。

BLT充電システムは、BFの現在の運用上の課題に対応するための重要なシステムです。これは、(i)溶銑中のシリコン含有量の変動が少ないという追加の利点を備えたよりスムーズなBF動作があり、(ii)より良い充電による壁の熱損失の制御により、冷却要素または耐火ライニングの寿命が延びるためです。ターンはBFキャンペーンの寿命を延ばします。iii)技術と機器は信頼性が高く、実績があります。(iv)スキップホイストまたはコンベヤーベルト充電システムと統合できます。ただし、BLTトップ機器の高さは2ベルタイプの充電システムよりも高くなっています。

BLT充電システムを使用することにより、頻繁に所望の負荷分散に柔軟に到達することができ、これは、所望のガス分配も達成できることを示している。基本的な4つの充電方法は、ワンポイント充電、マルチリング充電、シングルリング充電、セクター充電です。1ポイントはシュートがまったく動かないことを意味し、セクター充電はシュートが小さな領域で回転できることを示します。シュートの傾斜角度がシングルリング充電に十分な大きさである場合、負荷分散はベルタイプの充電システムで達成される「V」字型の負荷分布と非常に似ています。単一のリングに対してシュートの角度が非常に小さい場合、分布はベルトップ炉でも見られる「M」字型の負荷分布に似ています。つまり、ベルレス充電システムはベルタイプの充電システムの全機能を模倣でき、マルチリング充電によってフラットな負荷分散を実現できます。

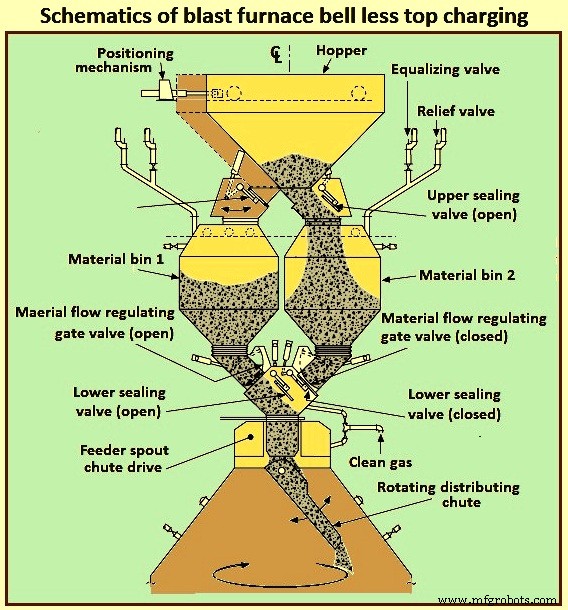

BLT充電システムの主要な構成部品は、(i)可動式の受け取りホッパー、(ii)上下のシールバルブと材料の流れの制御ゲートを備えた1つまたは2つの材料ロックホッパー、(iii)中央の垂直供給注ぎ口です。 (iv)回転可能な調整可能な角度分配シュート、(v)回転および傾斜駆動メカニズム、(vi)油圧、潤滑および冷却システム、および(vii)監視および制御システム。

ベルレス充電方式には、パラレル型ホッパーとセンター型ホッパーの2種類があります。スロート断面全体の負荷分布の不均一性は、2つの材料貯蔵ビンの位置がBFの中心線上にないため、最初に発明されたタイプである平行ホッパーの欠点です。センタータイプのホッパーは、不均一な負荷分散の問題を克服しましたが、ホッパーの構造により、高い製錬強度ではなく、通常または低い製錬強度でのみ使用できます。

動作中、スキップベルトまたはコンベヤーベルトがロックホッパーに原材料を充填します。次に、ロックホッパーを密閉し、炉の上部操作圧力まで加圧します。各ロックホッパーには、上下のシールバルブとマテリアルフロー制御ゲートが装備されています。ロックホッパーは交互に使用されます。一方が満たされているとき、もう一方は空になっています。設計上、シールバルブは常に材料の流れの経路から外れており、材料の摩耗を防ぎます。これにより、シールの問題が発生する可能性が低くなります。流量制御ゲートは、さまざまな種類の原材料の所定の位置に開いて、排出速度を制御します。ロックホッパーには交換可能なウェアプレートが並んでいます。下部シールバルブとマテリアルフロー制御ゲートは、マテリアルフローシュートを備えた共通の気密ハウジング内にあり、メインギアハウジングにある中央の排出口を通してマテリアルを導きます。

BLT充電装置を備えたBFの操作中、スキップまたはコンベヤーが充電材料を受け取りホッパーに運びます。ロックホッパーが空の場合、上部シールバルブと上部スロットルバルブを開くことにより、ロックホッパー内の圧力が大気圧の圧力に低下した後、材料が入る可能性があります。すべての材料がホッパーに充填された後、上部スロットルバルブと上部シーリングバルブが閉じます。次に、ロックホッパーは炉の上部操作圧力まで加圧されます。ロックホッパーは交互に使用されます。つまり、一方が満たされ、もう一方が空になります。

ストックラインが設定値の高さまで下降すると、機械式ストックロッドまたはレーダーのいずれかによって検出され、下部シーリングバルブと下部スロットルバルブの両方が開きます。次に、材料はディストリビューターを介して回転シュートに排出され、負担面に新しい層を形成します。分配シュートは炉の垂直軸を中心に回転し、水平面に対して所定の角度に変化します。このシステムは、特徴的なリング、より小さな直径のスパイラルリング、またはポイント/スポット領域の充填で材料を充填する柔軟性を備えています。さらに、必要に応じて、各排出エリアの材料の量を正確に制御できます。

シュートによってすべての材料が充填された後、下部スロットルバルブと下部シーリングバルブが閉じます。ストックロッド(またはレーダー)は、下部スロットルバルブが閉じた後、荷台の表面を追跡し始めます。在庫レベルが設定値に達した後、次の材料ダンプに対して同じ充電手順が繰り返されます。

設計上、シールバルブは常に材料の流れの経路から外れており、材料の摩耗を防ぎます。これにより、シーリングの問題が発生する可能性が低くなります。流量制御ゲートは、さまざまなタイプの帯電材料の所定の位置に開いて、排出速度を制御します。ロックホッパーには交換可能なウェアプレートが並んでいます。下部シールバルブとマテリアルフローゲートは、マテリアルフローシュートを備えた共通の気密ハウジング内にあり、メインギアハウジングにある中央の排出口を通してマテリアルを導きます。図4は、高炉ベルレストップチャージの概略図を示しています。

図4高炉ベルレストップチャージの概略図

BLTシステムの設計の改良は、2つの領域、すなわち(i)回転シュートの前のロックホッパー内のより細かい粒子の分離の排除または削減、および(ii)に設置するためのより小さなユニットの開発に焦点を合わせています。すでに稼働している多くの小さなBF。小さな微粉の集中という最初の条件に対処するために、単一の大きなロックホッパーの上に配置された大きな受けホッパーに回転シュートを組み込んだ設計により、より細かい材料を負荷全体に均一に分散させるという望ましい結果が得られます。

コンパクトトップの開発により、既存の小型炉にBLTシステムを設置する問題が解決されました。この設計は、ドアの設置によって変更できる分配シュートと、メインギアユニットを介したアクセスを可能にする設計を採用しています。さらに、異なるフローゲート設計と二重作動シールバルブ設計により、ロックホッパーの全高が低くなっています。

充電のジンバルシステム

ジンバル充電システムの目的は、上記の加圧充電システムが分配システムとは独立して動作できるように、保持ホッパーと可変材料ゲート開口部を介してジンバルタイプの振動シュートを介してBFへの電荷材料の制御された分配を容易にすることです。ジンバル配置のリングで支えられた円錐形の分配シュートを利用して、シュート軸の独立した組み合わせた傾斜を生み出します。

ジンバルの充填システムは、Corexメルターガス化装置の過酷な高温高圧環境で成功裏に証明されています。このシステムは現在、BFテクノロジーに拡張されています。革新的なジンバル設計により、BFへの負担分散を改善するために、無限の充電の可能性が可能になります。ドライブの頑丈なシンプルさは、最小限の投資コストでエレガントなソリューションを提供します。ジンバルディストリビューターは、BFトップ充電システム全体の一部として、完全に統合された充電ソリューションを提供し、BFの運用および保守コストを大幅に改善します。この設計は、新しいBFでの設置に適しており、既存の機器への影響を最小限に抑えて既存のBF設備に後付けすることもできます。

運用効率から得られるメリットに加えて、従来のベルレストップ機器と比較した場合の新しい設計の目的は、(i)アップグレードとして既存のベルレストップ機器との互換性を提供することでもあります。または改造、(ii)従来の設計の複雑な遊星および脆弱な傾斜ギアボックスを排除するより単純な設計、(iii)ライフサイクル全体にわたって再現性と精度を提供する油圧ドライブ作動、(iv)必要なシュート交換期間間の延長期間、 (v)設備投資(CAPEX)と統合支出を削減し、計画外の炉のダウンタイムを最小限に抑え、機器のライフサイクルコストを削減することでOPEXを削減しました。

これらの目標を達成するために、PrimetalsTechnologiesとWoodingsIndustrial Corporationは、世界中の小規模、中規模、および大規模のBFに適した油圧材料分配システムのポートフォリオを持っています。ジンバルシステムは、ジンバル配置のリングで支えられた円錐形の分配シュートを利用して、シュート軸の独立した組み合わせた傾斜を生み出します。

ポートフォリオは、Woodings油圧チャージングユニットとジンバルトップで構成され、分配ロッカー、上部シールバルブ、ホッパー、下部シールバルブ、マテリアルフローゲート、ゴーグルバルブアセンブリなど、すべて油圧で排出される炉上部分配装置の完全な補完範囲が組み込まれています。駆動分配シュート。

ジンバルトップ分配システムの目的は、保持ホッパーと可変材料ゲート開口部を介したジンバルタイプの振動シュートを介したBFへの充填材料の制御された分配を容易にし、上記の加圧充填システムが分配システムとは独立して動作できるようにすることです。

傾斜シュートは、90度離れて取り付けられた2つの油圧シリンダーによって駆動されます。このタイプのサスペンションとドライブの配置は、傾斜シュートの回転ではなく、両方の傾斜動作の重ね合わせによる円形の経路をもたらします。シリンダーの独立したまたは組み合わせた操作により、シュート軸を任意の角度に向けることができ、さらには任意の経路に沿って向けることができます。モーションは、ジンバルリングを駆動するために、それぞれがシャフト、コネクティングロッド、およびユニバーサルジョイントを介して動作する2つの油圧シリンダーによって供給されます。油圧シリンダーの動きにより、分配シュートは、さまざまな速度で無限の数の充電パターンの可能性がある正確な材料分配を可能にします。これらには、リング、スパイラル、センター、スポット、セグメント、またはセクターのチャージが含まれ、炉への材料のチャージを完全に制御します。

ディストリビューターアセンブリ全体は、BFトップコーンの上部フランジに直接取り付けられた気密ハウジングに封入されています。ハウジングには、固定された入口シュートと、ジンバル配置のリングで支持された傾斜分配シュートが含まれており、シュート軸の独立した組み合わせの傾斜を可能にします。アセンブリは、ステンレス鋼と炭素鋼の材料の組み合わせで作られ、固定インレットシュートと傾斜シュート本体はセラミック材料で裏打ちされており、優れた摩耗保護を提供します。閉回路水冷システムは、ジンバル分配システムの可動要素を冷却するために、メインシャフト、ジンバルベアリング、およびユニバーサルジョイントベアリングを介して冷却水を供給します。

ジンバル設計の主な特徴は、(i)油圧シリンダーによって駆動されるレバーを使用したシンプルで頑丈な設計、(ii)駆動シリンダーが圧力エンベロープの外側に取り付けられているため、高温でほこりの多い使用条件にさらされないことです。(iii)ジンバルリング配置により、2つの平面で単純な傾斜運動が得られ、重ね合わせると360度の分布が得られます。また、(iv)傾斜シュートの摩耗が周囲で均等になり、動作寿命が長くなります。

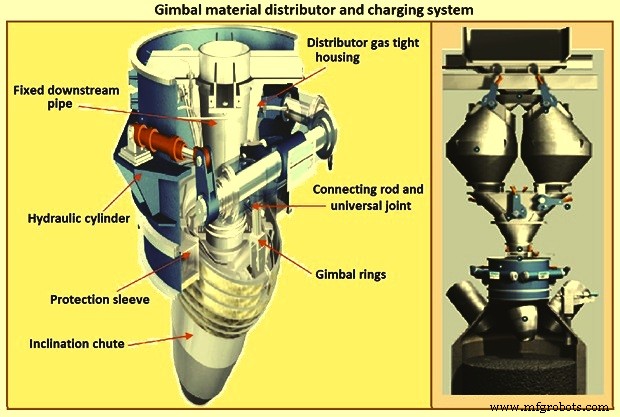

BFジンバルトップは、自動化されたコンピューター制御の加圧充電システムであり、(i)以下の分配システムとは独立して、保持ホッパー内の鉱石、コークス、およびその他の材料の電荷を受け取り、(ii)必要に応じてそれらの排出物を放出するように設計されています、保持ホッパーの下に配置された動的分配シュートに、および(iii)所定の充填マトリックスに従って、所定のパターンで材料を炉ストックラインに分配する。ジンバル分配シュートの制御は、炉全体の装入ソフトウェアに完全に統合されています。このシステムは、ジンバルの動き、したがって分配シュートの位置決めに高レベルの精度と制御を提供します。ジンバル素材のディストリビューターを図5に示します。

図5ジンバル材料のディストリビューターと充電システム

ジンバルシステムは、高温高圧操作用に設計された、エレガントでシンプルで頑丈な充電システムです。このシステムは、保持ホッパーと可変材料ゲート開口部を介したジンバルタイプの振動シュートを介してBFへの充填材料の制御された分配を容易にし、上記の加圧充填システムが分配システムとは独立して動作できるようにします。ジンバルは、ジンバル配置のリングで支えられた円錐形の分配シュートを利用して、シュート軸の独立した組み合わせた傾斜を生み出します。

BFのジンバルトップには、操作上の利点とエンジニアリング上の利点の両方があります。 The operational advantages of a charging system incorporating a distribution chute and lock hopper system are well proven on the blast furnaces worldwide. The Gimbal top, proven in demanding Corex applications, allows a similar charging philosophy to be followed, and open more possibilities for charging improvement. The principle operational advantages of improved material distribution by chute and lock hopper system are (i) the BF can be optimized in terms of fuel rate, (ii) coke rate decreases compared to two bell without moving armour, (iii) fuel injection rates can be increased and this offers the potential of replacing expensive coke with cheap coal or natural gas, (iv) improvement in fuel injection allow increases in blast temperature, oxygen enrichment and hence increased productivity, and (v) cheaper maintenance avoiding long shutdowns for bell changes.

Material distribution by chute gives improved (i) material distribution control, (ii) gas utilization, (iii) control of furnace wall temperatures to reduce heat loads and extend furnace life, and (iv) possibility of fines charging at furnace walls. Further specific advantages by the use of a conical distribution chute and Gimbal are (i) the conical shape prevent material spillage over the side, as is possible with an ‘open’ chute which allows precise positioning of the materials at the stock line, (ii) utilizing the many paths of the chute any possible charge imbalance due to the furnace top hopper geometry can be corrected, (iii) chute liners wear at an even rate around the full inner surface, this achieves stable material flow characteristics and falling curves over time, and (iv) Gimbal distributor does not need the extreme accuracy of the furnace top ring normally associated with other alternatives.

The simplicity of the Gimbal compared to other solutions gives a number of engineering advantages. The engineering advantages include (i) simple lever mechanisms allow the drive cylinders to be mounted outside the pressure envelope and hence not subject to the hot and dusty service conditions, (ii) tilting chute liners wear at an even rate around the full inner surface, since material flows over full periphery as chute makes a full revolution and this prolongs the wear life of the component (a life of 5 years is predicted for the tilting chute), (iii) the conical-shape chute retains its ceramic lining in place, (iv) the use of expensive high-precision gears (as on needed by some alternatives) is avoided, (v) the Gimbal bearings are cooled with water on a closed-circuit cooling system and this reduces the potential for leakage into the furnace, or water contamination, and (vi) the bearings on the Gimbal assembly itself are sealed for life.

製造プロセス