高炉の改良された設計とキャンペーンライフ

高炉のデザインとキャンペーンライフの改善

高炉(BF)の再建または再ライニングのコストは非常に高くなります。したがって、BFキャンペーンの寿命を延ばすための手法は重要であり、非常に積極的に追求する必要があります。

大きなBFは通常、ユニットボリュームあたりのキャンペーン出力がわずかに高くなります。この違いは、BFが大きいほど一般的に最新の設計であり、十分に自動化されているためです。統合された鉄鋼プラントの実行可能性は、溶銑(HM)の継続的な供給に依存するため、大きなBFの数が少ないプラントでは、キャンペーンの寿命を長くすることが非常に重要になります。

BFキャンペーンの寿命を延ばすための手法は、次の3つのカテゴリに分類されます。

- 運用慣行– BFプロセスの制御は、キャンペーンライフに大きな影響を及ぼします。 BFは、生産ニーズを満たすだけでなく、その寿命を最大化するためにも運用されます。したがって、キャンペーンの進行に合わせて、キャンペーンの寿命を最大化するために問題のある領域に対応して、運用慣行を変更する必要があります。

- 是正措置– BFの寿命に影響を与える摩耗または損傷が明らかになったら、キャンペーンの寿命を最大化するためにエンジニアリング修理技術を使用または開発する必要があります。

- 改善された設計–改善された材料と機器が開発されると、これらは将来の再構築に組み込まれ、費用効果の高いBFの重要な領域の寿命を延ばします。

この記事では、キャンペーンライフを改善するためのBFの改善された設計について説明します。適切な炉の正しい設計は、信頼性の高い操作、冶金性能、持続的な高い生産性、長いキャンペーン寿命、および98%以上の可用性の基本です。

BF設計はここ数十年で多くの改善があり、20年以上のキャンペーンが現在得られています。ボッシュ、スタック、スロートアーマーは、以前は重要な設計領域でしたが、今日では、ボッシュ、ベリー、ロワースタック、ミドルスタックに銅ステーブ、銅プレートクーラー、グラファイト、SiCを適用し、アッパースタックとスロートアーマーにより、長いキャンペーンと高い生産性の操作が可能になります。しかし今では、頑丈な底部と炉床の設計の重要性が強調されています。

高度なBF設計には、高効率で大容量の冷却システムと高度な計装および制御が必要です。このようなシステムには、プロセス、操作、およびライニングのパフォーマンスを監視するための計装および制御システムが含まれます。

BFの設計と寸法

BFの設計は、反応と冶金学に対処することです。通常、BFのボッシュとシャフトはコークスによる侵食を受け、ボトムとハースはHMによる侵食を受けます。 BFキャンペーンの終わりに向かっても、応力と熱疲労亀裂に耐えるために、完全に最適化された自立型の薄いシェルと構造的に健全な構造を設置する必要があります。

最新の自立型BFシェル設計は、アクセスタワー付きです。最先端の機械設計は通常、包括的な応力分布分析に基づいています。亀裂に強い鋼を使用することで、メンテナンス要件を最小限に抑えることができます。

BFの設計哲学は、キャンペーン全体を通じて、内部プロファイルがブローイン時のプロファイルに可能な限り近いままであることを保証することにより、パフォーマンスを最大化することを目的としています。設計は、さまざまな分析に基づいて最適化されます。エリアごとの熱的、化学的、および機械的な攻撃メカニズム。これらの攻撃メカニズムは、選択した原材料の組み合わせ、負担の慣行、およびその他のプロセスパラメータに応じて予測されます。一般に、ライニングの設計は、これらの攻撃メカニズムの影響を大幅に低減するスラグと負担材料の固化層の形成に焦点を当てることです。

BFの価値を最大化するという目標を達成するために重要な領域を特定する必要があり、それらの領域の強化に特別な注意を払う必要があります。

炉のプロファイルは、プロファイルと操作結果、炉本体の耐火摩耗、安定した操作、およびその他の大規模な既存のBFの特性の観点から得られた経験に基づいて決定されます。

シャフトの高さは通常、反対の要件間の妥協点です。燃料効率のために、顕熱の使用とガスの還元力が理論上の限界に近づくことができるように、ガスと固体の接触を延長することが望ましい。また、BFシャフトの高さを特定の値より高くして、鉄鉱石が最大限の金属化度で凝集ゾーンに入り、炉床が冷やされて製錬で問題が発生しないようにすることも非常に重要です。

>さらに、より大容量のBFの場合、原則として、BFの内部容積は、炉の高さをほとんど変更せずにBFの直径を大きくすることによって拡張されます。過去に得られた運用結果から得られた経験から判断すると、通常、一定の内容積を考えると、高さが小さく直径が大きいBFは、透過性の点で高さが大きく直径が小さいBFよりも優れていると考えられます。タッピング効率

BFスロート

スロートアーマーの故障は、ストックラインとその真下の負担配分に重大な悪影響を及ぼします。これにより、不規則な負荷の降下とプロセスの安定性の低下が発生します。したがって、スロートアーマーの設計は、剥離、温度変動、応力亀裂、疲労、摩耗/侵食に対する耐性に関して最適化する必要があります。

上部シャフト(スロート領域)には、通常、炉のプロファイルを維持し、スロートアーマー(摩耗)プレートの下のレンガの摩耗と相まって負荷分散の乱れを防ぐために、ステーブクーラーが使用されます。固定スロートアーマーシステム用の水冷サポートプレートまたは冷却ボックスの設置も、アーマーの一部を固定するために使用されています。

スタック、ベリー、ボッシュ

スタックと腹の領域は、熱負荷と激しい摩耗にさらされています。ボッシュエリアは、それが運ぶ下降荷重とその近くのレースウェイガスによってひどく負荷がかかります。これらの領域が正しく設計されていない場合、ブローイン後すぐに冷却体とライニングが臨界レベルまで摩耗し、ブレイクアウトのリスクが発生します。ボッシュエリアでは、羽口のノーズとジャンボクーラーが負担を負い、準備の整っていない停車が頻繁に発生することも意味します。したがって、最近のボッシュとスタックの設計は、銅ステーブクーラーまたは銅プレートクーラーと高導電性グラファイト、および上部領域の保護シリコングラファイトで構成されています。この設計は、熱負荷の約95%を冷却水に伝達するのに役立ち、BFシェルの50℃未満の温度を確保します。水冷システム、ステーブの数と配置、水の流量、計装、熱監視システムはすべて完全に最適化されており、炉のシェルの寿命を長くし、メンテナンスの必要性を最小限に抑えます。

ステーブクーラーの開発により、今日のいわゆる第4世代のステーブが生まれました。特徴的な機能は、ステーブコーナーの追加の冷却パイプ、シェル側の追加の曲がりくねった形状の(曲がりくねった)パイプ、および耐火物のライニング用の延長された保持リブです。これにより、保護レンガが不要になります。第三世代のステーブは、ステーブの角と上端と下端にひび割れと過度の摩耗が発生していることを示していました。第4世代では、これらの問題を解消するためにコーナーパイプが組み込まれています。曲がりくねった冷却パイプの追加は、他の冷却パイプのいずれかに障害が発生した場合のバックアップ冷却システムとして機能します。

第4世代のステーブのさらなる開発は、ファウンドリ自体のテーパーリブで固定された、炉のライニングがステーブに取り付けられているものです。冷却されたステーブメタルの摩耗速度がステーブメタルの前のレンガの摩耗速度の10分の1以下であることを考慮すると、レンガの厚さは200 mmに減少し、ステーブの厚さは400mmに増加しました。フロントブリックとステーブの寿命はほとんど変わりません。第4世代のステーブは、ステーブに鋳造されたレンガで構成された薄壁のユニット構造です。このユニット構造により、煉瓦積み作業が不要になり、ホットフェースプロファイルの変化が最小限に抑えられ、BF動作の安定化に貢献しています。ステーブクーラー、特に第4世代のステーブの改良により、ステーブの耐久性が大幅に向上しました。第4世代のステーブの一般的な利点は、(i)耐火物のライニング寿命の延長、(ii)ステーブのコーナーでのひび割れや過度の摩耗の低減、(iii)パイプの故障による冷却能力の低下に対抗することです。曲がりくねった形の冷却パイプの追加。

安定したホットフェースプロファイルの維持、ステーブ肉厚の減少、ステーブ寿命の延長を通じてBF動作をさらに安定させることを目的として、銅ステーブが導入されています。

ステーブにはBFシェルの全領域を冷却するという大きな利点がありますが、冷却プレートは局所的な領域のみを冷却します。ただし、損傷した冷却プレートは簡単に交換できますが、炉を吹き飛ばさずにステーブを交換することは事実上不可能です。

ただし、BFシェルの全領域を冷却する利点はより重要であり、冷却要素を簡単に交換できないという欠点は、非常に長く安全な寿命で設計することによって克服する必要があります。これにより、BFの寿命と同じ目標寿命を持つステーブが開発されましたが、最先端の鋳鉄製ステーブでは12〜15年でした。鋳鉄製のステーブの経験から、最初は角で、次に端で材料の摩耗と損失が見られました。これは、鋳造要件を満たし、許容される曲げ形状を提供するために、キャストインパイプをステーブの端から約80 mm、コーナーから110mmに配置する必要があるためです。これらの条件は、鋳鉄の導電率が比較的低いことと相まって、エッジとコーナーが適切に冷却されるのを妨げます。冷却条件は、2つの隣接する鋳鉄製ステーブ間の比較的広い非冷却ギャップによってさらに悪化します。また、冷却の問題は、鋳造中の炭素のピックアップを防ぐために使用される絶縁パイプコーティングに起因します。これにより、高温側の温度が高くなり、亀裂が発生して摩耗が増加します。鋳鉄製ステーブの角や端にひびが入るのを防ぐために、第4世代のステーブにはコーナーパイプが設置されています。これは、追加のパイプ、高炉シェルの穴、追加の水とエネルギーの要件を意味します。

これらの問題は、圧延銅ステーブには存在しません。銅板は公差が狭くなるように圧延されており、側面の近くで機械加工することができます。冷却チャネルは正確に穴を開けることができ、水圧下での漏れを避けるために必要な最小の壁の厚さによって指示されるように、エッジとコーナーのできるだけ近くに配置できます。最後に、ステーブ間のギャップを狭くすることができるため、この重要な非冷却領域は事実上排除されます。物性に関しては、銅の熱伝導率は鋳鉄の10倍であり、銅の機械的強度のために温度を120℃未満に保つ必要があるという事実は、BFからより多くの熱が除去されることを意味します他のステーブ冷却システムと比較して銅ステーブを使用する場合。この影響を回避するために、銅ステーブの高温側に低導電率、高アルミナ耐火レンガを設置する設計ソリューションが見つかりました。運用経験によると、非常に安定した降着層がさらにステーブを保護し、BFの高い熱損失を回避します。

銅製のステーブを使用したフィールドの結果は、非常に良い結果を示しています。 9年間の運用後、鋳鉄製のステーブは一般に摩耗、亀裂、露出した冷却パイプの重い兆候を示しますが、銅製のステーブはほとんど使用されていない外観で、鋭いエッジとコーナーがあります。残りの銅材料は、この期間後も元の物理的特性を維持しています。銅製の譜表を使用する主な技術的側面を以下に要約します。

- 腹/下部シャフト領域に3列の銅製ステーブがあり、残りの領域に鋳鉄製ステーブがある銅製ステーブシステムの場合、熱除去と冷却水の循環速度は、純粋な鋳鉄製ステーブシステムと同等です。場合によっては、安定した降着層のために、銅製のステーブの熱除去は鋳鉄製のステーブの熱除去よりもさらに低くなります。

- 銅製のステーブは、鋳鉄製のステーブや銅製の冷却プレートとは対照的に、ラグやノーズを必要としません。銅製のステーブはBFの内部に滑らかな表面を提供し、通常、壁領域のガス透過性に悪影響を与える電荷層に干渉しません。

- 銅製の棒の前に安定した降着層が形成されるため、一定時間後にクラストに置き換わる高価な耐火材料を設置する必要はありません。銅製のステーブシステムでは、予想される全体的な寿命と比較した場合、高価な耐火材料によって得られる可能性のある追加の寿命はごくわずかです。したがって、ステーブには安価な耐火物を取り付けることができます。

合計すると、銅ステーブ冷却BFは、冷却要素関連部品において、従来のステーブシステムを備えたBFよりも投資コストが約10%高く、銅製冷却プレートが密に詰まっているBFよりも5.4%高くなっています。これは、銅製の棒の前にある安価な耐火材料と、銅製の棒の寿命が長いことで補われます。

BFハース

連続的でスムーズな高炉運転、および良好なコークス品質は、炉床寿命を長くするための前提条件です。高PCI(微粉炭注入)は、透過性の低下と乱流の増加により、炉床のキャンペーンライフに挑戦します。炉床の容積とサンプの深さが大きいと、液体の速度が低下します。液体の速度が低いほど、熱負荷が低くなります。熱負荷が低いとライニング温度が低くなり、ライニング温度が低いと寿命が長くなります。

BF炉床は厳しいプロセスと操作条件に直面しているため、炉床ライニングの性能は非常に重要です。 BF炉床の性能は現在、多くの既存のプラントで制限要因であり、BF炉床の状態がキャンペーンの寿命を決定します。液体の流れは、侵食や炭素の溶解などのメカニズムによってかなりの摩耗を引き起こします。また、加熱中の膨張により変位が発生する可能性があるため、炉床の構造的完全性が影響を受ける可能性があります。

炉床寿命を延ばすための対策として、炉床冷却能力を高め、炉床に使用されるカーボンブロックの品質を向上させる必要があります。最も侵食されやすい炉床側壁部(各タップ穴の下の部分)には、熱伝導率の高い鋳鉄製のステーブや銅製のステーブも使用されています。また、冷却水の温度を下げる必要があります。炉床には、通常、冷却速度が調整可能な2段冷却システムやドーナツ型冷却システムなどが採用されており、過冷却により死亡者が不活発になるのを防いでいます。下部耐火物には、カーボンブロックと内側のセラミックライニングの組み合わせが使用されています。カーボンブロックの耐用年数は、主に耐火材料の熱伝導率と溶鉄抵抗の改善によって延長されました。 BF炉床の高度な設計には、シェル内により多くのスペースを提供するため、底部水冷と炉床シェルジャケット冷却が含まれます。

炉床とタップ穴の設計を改善

タップ穴は非常に動的な環境にさらされています。温度と圧力が高いだけでなく、化学的攻撃が大きく、頻繁な穴あけとタップ穴の詰まりにより、状況はさらに複雑になります。 20年以上のキャンペーンライフでBFの運用を容易にすることができる究極のタップ穴の設計は、BF設計者に課せられる最も厳しい課題の1つです。現在、最適な結果は、タップ穴周辺のシェルの優れた冷却、冗長なライニング設計、および十分な監視機能によって達成できます。

炉床のサンプ深さ(タップ穴から底面までの距離)は、タッピング中のHMフローによる炉床壁の摩耗の決定的な要因であるように見えます。死んだ人は、炉床の底で完全に休むか、HMサンプに完全に浮かぶことをお勧めします。 「象の足」の摩耗を防ぐために、死んだ男の部分的な浮きは避けなければなりません。時間の経過に伴う底部の摩耗により、最初は底部に完全に載っていた物体が部分的に浮く可能性があります。したがって、排水溜めの深さは、死者が浮くことができるレベルで最初から選択する必要があります。必要なクリティカルサンプの深さは、BF操作のサイズと方法によって異なります。

平均的な負担層の厚さ、したがって死者の負担の圧縮応力があれば、負担の構成の変化が状況の変化につながる可能性があり、タッピング時に炉床を流れるHMが変化することを考慮に入れる必要があります変更されます。一例は、すべてのコークス操作と、高い油または石炭注入率での操作の違いです。タップ穴の下の炉床壁の摩耗の進行を防ぐためのさらなる可能性は、炉床ジャケットをテーパー状にし、この領域の耐火物ライニングの壁の厚さを増やすことです。

タッピング技術とタップ穴の設計は、BFキャンペーンライフに大きな影響を与えます。モデルの計算とタッピングの試行は、死者をシミュレートする充填層を備えた、直径14mの炉床直径の高炉の1:10水モデル(直径1.4 m)で実行されました。この試験から、ガスが逃げるまでBFを空にしないことが推奨されました。この速度を観察することで、底部から壁への接合部での摩耗促進渦の形成を防ぐことができます。タッピングプロセスの中断は可能な限り短くする必要があります。これにより、溶融ゾーンからの高温で不飽和の溶融金属が耐火物のライニングと接触するのを防ぎ、そこでカーボンブリックを溶解する可能性があります。全体の流量レベルを下げるのに役立つため、タップ穴の直径は小さく保つ必要があります。

炉床壁の流動応力に及ぼすタップ穴の長さの影響を計算とモデリングによって調査した。タップ穴が長くなると、流れの攻撃点がタップ穴の左右にドリフトします。攻撃ポイントの強度は、タップ穴からの距離が長くなるにつれて減少します。したがって、BFのプロセス制御の目的は、タッピングフローを炉床壁から炉床の内側にシフトするために、タップ穴をできるだけ長く保つことです。

BFの1つにタップ穴の設計が設置され、銅のカプセル化によってタップ穴領域が気密になるだけでなく、水の浸入から保護されました。

一般に、タップ穴れんがは、アルカリ、剥離、酸化、HMでの溶融、スラグ、および酸素による開口部に対する耐性に優れている必要があります。タップ穴を安定させるために、耐久性に優れたAI2O3-C-SiCレンガを開発し、BFに適用しました。開発した材料は、耐酸化性を除いて、優れた性能を示しています。さらに、カーボンブロックは、AI2O3-C-SiC材料よりも、HMでの溶融に対する耐性が低く、酸化に対する耐性が低くなっています。

耐火物の改良

BFの各ゾーンで適切な耐火物と冷却システムを選択することは、BFキャンペーンの寿命を延ばすために重要です。耐火物の設計は継続的に開発されており、今日、これらは長い生産性キャンペーンに関して十分に証明されています。最新の設計と材料は、キャンペーンの存続期間、プロセス操作、冷却要件、プラントレイアウト、および建設手順を考慮して、統合されたアプローチで適用されます。

摩耗が主に機械的である上部スタックでは、BFライニングの耐火物は、39%Al2O3の通常の耐火粘土レンガから、約45%Al2O3のドライプレスされた高密度耐火粘土グレードに長年にわたって進化してきました。 。その領域の利点は、優れた耐摩耗性と耐酸化性です。耐熱衝撃性の低さが問題であるため、上部スタックの重要な領域で、さまざまなタイプの複合ライニングが使用されています。これには、耐熱衝撃性を向上させるために60%のAl2O3と炭化ケイ素を含むレンガが含まれます。その十分な耐久性は、より高いグレードのレンガを使用することによって大幅に高いコストでのみ改善することができますが、このゾーンの新しい開発の期待を引き起こすことはありません。

上部スタックの下のゾーン、つまり、ボッシュ、ベリー、羽口レベルまでの下部スタックは、さらに熱的および化学的摩耗にさらされます。これは、高温による摩耗、高温で変動する熱流束、およびアルカリ、亜鉛、スラグなどによる化学的攻撃と摩耗を意味します。

これらのゾーンの摩耗ソリューションは、熱ソリューションと耐火ソリューションに分けることもできます。

熱ソリューションは、グラファイト、セミグラファイト、およびSiCレンガであり、SiCレンガは、原材料の硬度のためにこのゾーンで受け入れられています。高炉の1つでは、ボッシュライニングが1980年のリライニングと比較して、グラファイト/セミグラファイトの組み合わせシステムからフルグラファイトデザインにアップグレードされました。これは、フルグラファイト耐火物の設計が高温と温度変動にうまく対処できる可能性があるためです。

ボッシュパラレルからミドルスタックまで、耐火システムはグラファイトと炭化ケイ素の組み合わせです。グラファイトの主な目的は、炭化ケイ素を比較的低温に冷却することですが、炭化ケイ素の主な目的は、グラファイトを摩耗から保護することです。ボッシュ、ベリー、ロワースタックの耐火ソリューションとして、特殊なコランダムサイアロンレンガの使用が開発されました。このレンガの導電率は良好ですが、温度による変化は少なく、炭化ケイ素レンガよりも低くなっています。コランダムサイアロンれんがグレードは、コランダム粒子とSiCれんがと同様の非酸化物結合システムを備えています。これらのブリックで、満足のいく運用結果がすでに達成されています。

BF炉床耐火物は通常、炉のキャンペーン寿命を決定します。正しい材料の選択、仕様、検査、設置は、安全でトラブルのない炉床にとって決定的です。

原則として、過去10年間に建設されたBF炉床の耐火物ライニングは、「黒」と「黒/白」の耐火物ライニング設計に細分することができます。黒炉床には、さまざまな品質のスモールフォーマットまたはラージフォーマットのカーボンブロックが使用されます。黒/白のデザインは、カーボンボトムレイヤーの下または上にセラミックレイヤーがあり、カーボンブロックで作られた再ライニングされた炉床壁、またはセラミックキャップに面する高さが異なる添加剤があります。炉床ライニングの構造のもう1つの定義は、強力な冷却と組み合わせた高導電率耐火物を使用する「熱ソリューション」と、低導電率耐火材料を使用する「耐火ソリューション」です。

ライニングのバリエーションである「熱溶液」は、熱機械的および熱化学的特性に関して改善する必要がありました。原材料の選択とレンガの製造プロセスの影響を受けるレンガの特性は、主に反対方向に作用するため、運用アプリケーションでの効果を評価する必要があります。

炭素に基づく改良された最新グレードの炉床ライニングレンガは、可能であれば他の特性を悪化させることなく、重要であると考えられる1つの特性を改善することを目的としています。これは、原材料、製造プロセス、および原材料混合物中の金属および/またはセラミック添加剤の選択によって達成されます。したがって、さまざまなレンガ生産者はさまざまな方法で作業し、多くの場合、BFプラントや研究機関と緊密に協力しています。以下は、新しい開発につながりました。

- 結合マトリックスに非常に細かく分布したAl2O3の導入

- コロイド状SiO2溶液の含浸

- 適切な燃焼条件下でSiCおよび/またはSi-O-N結合を形成する、結合マトリックスへのSiまたはSi含有修飾の追加

- ポストバーニングによるタール含浸

添加剤は通常、グラファイトれんがには使用されません。金属酸化物添加剤は、高い燃焼温度で還元されます。セミグラファイトれんがは、このような添加剤によって微孔性になります。 SiとSiCの添加剤のみを使用したセミグラファイトれんがもあれば、配合中にAl2O3粉末を混合したものもあります。

微孔性アモルファスカーボンブリックは、無煙炭をベースにした従来のアモルファスカーボンブリックから、ブリック配合にシリコンを添加するか、シリコンを修飾することによっても製造されます。 Al2O3は、他の生産者による配合中にも添加され、不飽和HMによる溶解に対する耐性を向上させます。 Al2O3が浸透したアルカリと反応して、体積が増加し、レンガが剥がれるという欠点は許容されます。

HMへの溶解およびHMの浸透に対する耐性は、メーカーとユーザーによってより重要であると考えられています。細孔がさらに細かくなり、超微孔性れんがの種類が増える傾向にあるため、原料は配合の準備と純度に関して最適化されています。必要に応じて、配合にはより多くのグラファイトが組み込まれます。

指摘された潜在的な利点は、(i)より高い熱伝導率、(ii)壁貫通方向のブロックの長さの短縮、(iii)セメントの使用が熱応力を解放すること、(iv)熱伝導率の改善です。レンガはステーブと密接に接触しているため、炉床。(v)加熱と加圧を同時に行うことで製造中に発生する低気孔率により、水と鉄の浸透が最小限に抑えられ、(vi)耐アルカリ性が高くなります。

炉床の耐火ソリューションとして、これに組み込まれているレンガは、高温での摩耗メカニズムに対する高い耐性が特徴です。外部から冷却システムを適用するまで、摩耗率を最小限に抑えるように努めています。このようなカーボンブリックは、原料の無煙炭をベースにしています。

無煙炭レンガの場合、HMへの高強度と低溶解性が利点として挙げられています。グラファイトに比べて熱伝導率が低く、β弾性率が高く、熱膨張係数が高く、アルカリに対する耐性が低いことを不利な点と呼びます。

炉床の耐火ソリューションとして、「セラミックカップ」も提案され、いくつかのBFに設置されています。等温線の計算から、炭素耐火物の脆性層の形成に関与する800℃の等温線がセラミック材料内にあることがわかります。炉床の十分なサンプの深さと組み合わせて、セラミックカップは、カーボンブロック、特に「象の足」の摩耗を防ぐためのさらなるサポート手段です。

包括的で信頼性の高いインストルメンテーション

BF炉床はキャンペーン期間の重要な要素と見なされているため、炉床の摩耗の進行状況を監視することは非常に重要です。熱電対による温度測定は、炉床の摩耗の進行を監視するために使用され、熱電対は、炉床壁のさまざまなレベルのグリッドに設置されます。 NiCr-Ni熱電対は通常、600℃を超える温度範囲で汚染され、温度レベルが低すぎることを示している可能性があります。したがって、熱電対は、400℃を超える温度が予想されない場所にのみ配置する必要があります。これらの問題は、適切な保護チューブを備えた交換可能な熱電対を使用することで回避できます。

熱電対は局所的な摩耗のみを示し、包括的な監視は非常に高密度の熱電対でのみ可能であることに注意してください。したがって、一般的には、平均的な摩耗経過のみを検出することが可能です。摩耗の進行を監視する別の方法は、サーモビジュアルカメラまたは熱流束プローブを使用することです。

研究プログラムとして、熱流束密度を直接測定するために、一連の12個の熱流束プローブが1つの高炉の炉床レンガに設置されました。熱電対と比較した熱流束プローブの次の利点が指摘されています。

- 熱流束プローブは、耐火物ライニングの低温領域の高炉ジャケットの近くに設置できます。したがって、熱電対に比べて耐久性が高くなります。

- カーボンブリック耐火ライニングは損傷していません。

- 複数の熱電対の代わりに、熱流束密度を決定するために必要な測定場所のセンサーは1つだけです。

- 熱流束プローブは、耐火レンガの損傷に対してより敏感に反応します。

熱流束プローブの最適な局所分布に関する計算は、3mの2つのプローブ間の距離が信頼性の高い完全な摩耗制御に十分であるように見えることを示しています。熱電対で同等の確実性を達成するには、熱電対を互いに約1mの距離でカーボンレンガの中央に配置する必要があります。摩耗プロファイルは通常、熱流束密度に関する特定のデータに基づいて計算されます。

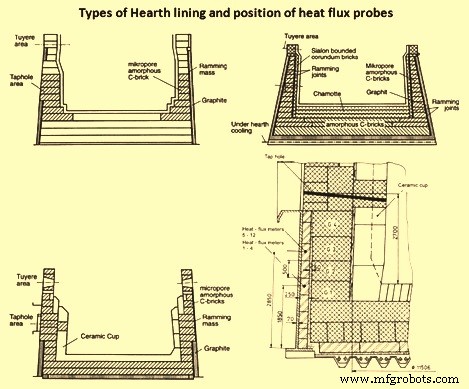

さまざまなタイプの炉床ライニングと熱流束プローブの位置を図1に示します。

図1さまざまなタイプの炉床ライニングと熱流束プローブの位置

製造プロセス