高炉の改善策とキャンペーンライフ

高炉の改善策とキャンペーンライフ

高炉(BF)の再建または再ライニングのコストは非常に高くなります。したがって、BFキャンペーンの寿命を延ばすための手法は重要であり、非常に積極的に追求する必要があります。

大きなBFは通常、ユニットボリュームあたりのキャンペーン出力がわずかに高くなります。この違いは、BFが大きいほど一般的に最新の設計であり、十分に自動化されているためです。統合された鉄鋼プラントの実行可能性は、溶銑(HM)の継続的な供給に依存するため、大きなBFの数が少ないプラントでは、キャンペーンの寿命を長くすることが非常に重要になります。

BFキャンペーンの寿命を延ばすための手法は、次の3つのカテゴリに分類されます。

- 運用慣行– BFプロセスの制御は、キャンペーンライフに大きな影響を及ぼします。 BFは、生産ニーズを満たすだけでなく、その寿命を最大化するためにも運用されます。したがって、キャンペーンの進行に合わせて、キャンペーンの寿命を最大化するために問題のある領域に対応して、運用慣行を変更する必要があります。

- 是正措置– BFの寿命に影響を与える摩耗または損傷が明らかになったら、キャンペーンの寿命を最大化するためにエンジニアリング修理技術を使用または開発する必要があります。

- 改善された設計–改善された材料と機器が開発されると、これらは将来の再構築に組み込まれ、費用効果の高いBFの重要な領域の寿命を延ばします。

この記事では、BFのキャンペーンライフを改善するための改善策について説明します。 BFのキャンペーンライフを改善するために通常採用されている対策を以下に説明します。

冷間修理と砲撃修理

スタック耐火レンガの作業は、通常、BFの上部で機械的摩耗にさらされ、下部で熱的および化学的摩耗にさらされます。キャンペーン期間を通じてBFの安定した運用を確保するには、BFのスタックライニングプロファイルが円周方向でバランスの取れた状態に保たれている必要があります。

BFがブローダウンされた後、スタック領域の中間リライニング(再ブリック)が行われます。これには時間がかかりますが、BFキャンペーンの寿命を延ばすことができます。これは、通常の運用方法では通常5年以上です。

スタックとボッシュエリアは、BFを完全に冷却し、発砲作業者が発砲作業を実行できる足場を構築することを意味するコールドガンニッティング手法を採用することにより、アルミナベースのキャスタブルでガンニッティングできます。ただし、このプロセスには時間がかかります。停止時間を短縮するために、リモートコントロールガンニッティングシステムが開発されました。

遠隔操作のガンニッティングシステムの助けを借りて、作業を監視するために閉回路テレビを使用して、スタックとボッシュエリアの両方にアルミナベースのキャスタブルで修理を行うことができます。このシステムにより、作業員が高温の炉に入る必要がなくなります。この遠隔操作の砲撃技術を使用して、BFのボッシュおよびスタック領域にキャスタブルを適用するために必要な完全なシャットダウンは、わずか数日です。日数は、炉のサイズ、必要な砲撃の程度、および実行される準備作業の量によって異なります。

遠隔操作の砲撃装置は、ケーブルによって片持ち梁から吊り下げられ、BF上部近くのスタックの側面にあるドアから挿入されます。次に、ガントリーを使用してBFの中央に配置されます。ガンニッティングオペレーターは、連続供給耐火ガンを使用して、モノリシック材料と水の混合物をBFの壁に一定の距離と一定の90度の角度から塗布します。砲撃機構は360度回転させることができ、オペレーターがスタックのすべての部分に到達できるように上下させることができます。各回転が完了すると、砲撃装置は単に次のレベルに上げられます。オペレーターは回転を止めて、ひどく侵食されたエリアでさらに吹き付けコンクリートを作ることができます。ユニットには通常、オペレーターの視認性を向上させるためのライトが装備されています。

この手法の利点は、コールドガンニッティングに必要な多数の日数に対して、停止から数日以内にBFの再プロファイリングを完了できることです。機器はBFの外側にあるプラットフォームからリモートコントロールで操作されるため、砲撃の修理を開始する前にBFが冷えるのを待つ必要はありません。

砲撃作業の前に、スタックのクリーニングと大きなかさぶたの除去が重要な前提条件です。緩んだ耐火物および/または付着物の除去は、ウォータージェットによって行うことができ、スタックの洗浄には約10〜15時間かかる場合があります。砲撃中は、材料の跳ね返りを制御する必要があります。反発した材料は、炉の始動後に溶解します。高反発材料を溶かすと、BFオペレーターにいくつかの問題が発生する可能性があります。

砲撃手順が完了すると、BFは通常、BFを介して低温熱風を制御して吹き付けることによって乾燥されます。トップガス温度は、熱風温度を上げることにより、約400℃まで徐々に上昇します。目標は、塗布された材料の150 mm後方の温度を120℃に上げて、砲撃操作から生じる水分を追い出すことです。これを行わないと、BFが開始した後の急速加熱中に、大規模な剥離が発生する可能性があります。

このロボットの砲撃のシャットダウンの長さは、BFのサイズと必要な砲撃の程度によって異なり、通常は4〜8日の範囲です。耐火物の寿命はさまざまであり、いくつかの要因によって異なります。砲撃修理後、頻繁な停止なしに高い生産性レベルで稼働するBFの場合、砲撃耐火物の予想寿命は9〜15か月の範囲になります。

炉のシェルにアタッチメントを追加することで、砲撃修理の寿命を延ばすことができます。六角形の砲撃方法では、六角形の格子を備えた鉄骨フレームがシェルに固定され、レンガのライニングがひどく摩耗し、キャスタブル耐火物がフレームに150〜200mmの厚さで砲撃されてライニングが再構築されます。この方法の利点は、キャスタブルを火格子の裏側まで完全に砲撃できることと、砲撃されたキャスタブルが高い強度を持っていることです。六角形の砲撃方法は、低い熱負荷の下で上部スタックライニングの寿命を延ばすことが期待されます。上部スタックに冷却パイプを設置することで、耐火物の耐火物をさらにサポートすることもできます。

強化された冷却

BF壁領域の重要な領域での冷却の強化は、BFキャンペーンの寿命を延ばすための1つの方法です。重要な領域の1つは、高炉のタップ穴です。一部のBFでは、冷蔵ユニット(チラー)を使用して、タップ穴の真下(炭素の摩耗が最も多い領域)のステーブにポンプで送られる水を冷却しています。給水温度は、冷水を使用しない場合の通常の30〜35℃と比較して約5℃に低下します。この冷水は、この領域でより速く蓄積し、頭蓋骨を厚くするのに役立ちます。その結果、炉床の凝固層の厚さが増し、それに応じてカーボンブリック温度が低下します。

炉床下部の温度が上昇する傾向がある場合に備えて、炉床下冷却システムが使用されることがあります。炉床下の冷却パイプは、計画された停止時にBFに500mmの望ましい間隔で設置されます。再循環水はこれらのパイプを通過して熱を抽出します。これは、局所的な温度の急激な低下に役立ちます。熱抽出をより効果的にするために、再循環水の温度を冷却するチラーシステムも使用されることがあります。

アッパースタックライニングの耐久性をさらに向上させるために、水冷式の鉄鋳物を設置する方法が開発されました。水冷鉄鋳物はBFに露出するように設置され、磨耗したレンガの裏地と水冷鉄鋳物の間の隙間にキャスタブル耐火物がグラウトされます。水冷鉄鋳物は、耐火物よりも熱負荷の変動に十分耐えることができます。水冷鉄鋳物は、キャンペーン延長のためにBFの上部シャフト領域の一部のBFに設置されています。

円筒形の冷却要素(シガークーラーとして知られている)は、キャンペーンの寿命を延ばすためのBFの修復修理中に、水冷式耐火アンカーまたはステーブインサートとしても使用されます。シガークーラーは、リライニング、修理、または新しい炉に設置されているかどうかにかかわらず、新しい耐火ライニングの寿命を延ばすための費用効果の高い代替手段も提供します。新しくリライニングされたBFに、耐火アンカーとしてこのようなクーラーを設置するほかに、取り付けプレートの構成には、設置のコストと時間を節約するためのグラウト注入ポートが組み込まれています。さらに、このようなビルトイングラウトポートを含む共通のフランジまたはプレートに、特別なツイン円筒形クーラーを取り付けることができます。このツインユニットは、スタックに穴を開けたり、グラウトノズルを所定の位置に溶接したりすることなく、グラウトを必要とする炉スタックの任意の場所に設置できます。円筒形のクーラーを使用して、故障したステーブの冷却を再確立することもできます。クーラーは、シェルを介してステーブに設けられた開口部に挿入されます。これらの開口部は、ランスまたは高圧水切断を採用することができます。クーラーの配置パターンとサイズは、実際のステーブ構成と、キャストインパイプ、取り付けボルト、および配管接続の位置によって異なります。

BFシェルのグラウトと溶接

BFシェルのグラウト注入は、キャンペーンの寿命を延ばすためのよく知られた技術です。 BF炉床のグラウト、すなわち外部からのシェルを介したプラスチック耐火材料の注入は、(i)修理後の埋め戻し、(ii)タップ穴領域でのガス漏れに対抗するため、(iii)脆性で実行されます。炉床壁のゾーン、および(iv)炉床壁の温度上昇の場合。

炉床付近でグラウトを行う場合は、羽口とエルボートップを閉めます。グラウトの流れが良いので、注入圧力は5kg /sqcmに設定すれば十分です。これにより、グラウト圧の上昇によるレンガの残留物がBFに押し込まれるのを防ぎます。可塑剤の過度の急速な気化とその結果としての亀裂の形成を防ぐために、BFシェルを冷却する必要があります。通常、水を含まない塊が使用されます。

タップ穴からのガスの噴出は、その地域で使用されているSiCレンガの熱伝導率が高いために質量の燃焼が不十分であり、レンガとシェルの間に使用されているモルタルが劣化するために発生します。ガスの噴出を防止するため、改善対策を実施しています。これらの対策を以下に示します。

- ガス通路を塞ぐために、タップ穴の周りのBFシェルからタールと樹脂を注入します。

- タップ穴の内側の体当たり。タップ穴のレンガの接合部を通るガスの通過を遮断するために、通常、樹脂タイプの材料の突っ込みが行われます。

- タップ穴のレンガの接合部を通るガスの通過を遮断するためのタップ穴への樹脂の注入、マッドガンを使用したタップ穴への樹脂の注入が行われることがあります。

- ボイドの発生を防ぐために、タップ穴の周りにガンニッティングを適用するための方法と材料の改善。

BFシェルは、高い動作圧力と耐火圧力、熱応力、負荷負荷に耐え、内部の水冷システム接続用に多数の切り欠きを備えている必要があります。シェルにひびが入るとガス漏れが発生します。亀裂を最小限に抑えるための次の概念が実践されています。

- 形状はできるだけシンプルにする必要があります。

- リングガーダーなど、シェルの動きを制限する設計は避ける必要があります。

- シェルの厚さは可能な限り薄くする必要があります。

これらの条件を満たすには、BFシェルの材料が優れた弾性と溶接性を備えている必要があります。有限要素法を使用すると、洗練された設計手法や最適化された設計と比較して、シェルプレートを大幅に薄くすることができ、キャンペーンの後半での亀裂に耐える能力が向上します。

一部のBFでは、シェルのひびの入った部分を切り取り、事前に裏打ちされたシェルと交換することが行われています。一般に、冷却板の損傷が始まるのとほぼ同時に、冷却板が取り付けられている部分の角からシェルに亀裂が発生していることがわかります。したがって、シェルの一部はブローダウン中に切り取られ、約150mmのキャスタブル耐火物で事前に裏打ちされたシェルを取り付ける必要があります。

ステーブとクーラーの交換

損傷した冷却プレートは交換が簡単ですが、冷却ステーブを交換することは実際には非常に困難であり、多くの場合、BFを吹き飛ばす必要があります。損傷したステーブの場所にある炉のシェルの部分は、損傷した冷却ステーブと一緒に切断されて除去されます。必要に応じて、材料をすくい取り、BFシェルの切断エッジを溶接用に準備します。次に、新しいシェルプレートとそれに取り付けられた冷却ステーブを所定の位置に押し込み、位置合わせします。次に、シェルプレートが溶接されます。冷却ステーブの交換時には、グラウトの準備が必要です。溶接後、交換したクーラーとBFのライニングのバランスをとる間の隙間を埋めるためにグラウト注入を行います。損傷したステーブクーラーを交換すると、BFのキャンペーンライフが向上します。

送風機とコールドブラストメイン

ブロワーとコールドブラストの主な障害を回避することが重要です。これは、BFを突然オフブラストにする可能性があり、それも制御できない方法で発生する可能性があるためです。このような場合、スラグは羽口やブローパイプに侵入する可能性があり、例外的なケースでは、賑やかなパイプや熱風本管に侵入する可能性があります。このような問題は、計画外の長い期間を必要とし、BFのキャンペーンライフに悪影響を及ぼします。このような故障の可能性を減らすために、スタンバイブロワー、適切なメンテナンス、およびコールドブラストシステムの定期検査が必要です。

コールドブラストシステムの断熱は、多くの場合エネルギーを節約するために実行され、通常、コールドブラストシステムの動作温度を上昇させ、定期検査をより困難にします。

熱風ストーブと熱風メイン

熱風ストーブは、BFのキャンペーンライフにとって重要な機器です。ストーブは、BFのキャンペーン期間中、問題なくノンストップで動作します。外部燃焼室を備えた熱風ストーブは、1200℃を超える熱風温度に対応する最先端の技術です。これらのストーブには通常、セラミックバーナーが装備されています。爆風温度は球形の混合チャンバーで調整されます。結晶間応力腐食の発生を防ぐために、特殊な保護コーティングがよく使用されます。

熱風ストーブに加えて、熱風メインシステムも安全かつ経済的に操作できるように注意が必要です。 BFセンターへのバッスルパイプの均等な拡張は非常に重要です。このため、賑やかなパイプで3点ハンガーを使用することが望まれます。等しいリング拡張は通常、小さな垂直方向の動きによって達成されます。この設計により、羽口を変更するための簡単なアクセスとともに、羽口での操作上の安全性の最適化が達成されます。

多層コンペンセータを備えたTuyereストックは、圧力損失が低く、流動特性が優れているため、最適なライニングで低熱放射を保証します。

熱風本管とストーブの固定点については、BFと最初の熱風ストーブの間の距離が長いため、熱風主殻の膨張が大きいことが知られています。 3つのリンクを配置することで、拡張と耐火物のライニングの問題は通常克服されます。

通常、熱風メインのノズルとストーブの熱風ノズルは同じ軸上にあります。熱風バルブ伸縮継手の長さにもよりますが、この領域での動きは通常+/-10mmに制限されます。このため、伸縮継手の推力と耐火ライニングの摩擦力を吸収できるストーブの前またはストーブの間に固定点を構築する必要があります。熱風メインシステムのサイズに応じて、これらの力は0f 60〜120トンの範囲になります。固定点が存在しない場合でも、熱風メイン配置の中心に重心が蓄積され、膨張が炉の方向と最後の方向の両方に移動するため、一種の制限措置があります。ストーブ。これにより、バッスルパイプと熱風バルブ伸縮継手で多くの問題が発生します。

最新の高炉ストーブには、ストーブ遮断弁、高炉遮断弁、バッスルメインのベント弁として3〜6個の熱風弁(プラントシステムとストーブの数に応じて)が設置されています。これらの熱風バルブは通常、最高1500℃の熱風温度と最大5.5 kg /sqcmの爆風圧力で動作します。熱風バルブは現在、鋼製の設計であり、水冷式です。

燃焼性能の良いバーナーは、トラブルのないストーブ操作の前提条件の1つです。ストーブバーナーの交換は、低温状態で約3か月、高温状態で約2週間で行うことができます。損傷したストーブバーナーの修理と、ストーブの燃焼設定を調整するためのコンピューターモデルの実装により、より効率的な熱風ストーブの操作が可能になり、熱風システムがより高い熱風温度を提供できるようになります。一般的に、脈動とストーブの振動は制御されます。

熱風制御バルブ

BFの各羽口での熱風の流量を制御するために、熱風制御バルブ(HBCV)が開発されました。これらのバルブにより、上部のストックラインレベルの円周方向のバランスを制御することが可能であり、これはBFの状態の改善につながります。 HBCVは、パルスブローや新しいタッピング制御などの革新的なBF操作にも役立ちます。 HBCVを使用した操作により、BFオペレーターは、負荷降下の速度、炉壁の足場の除去、およびタッピング時間の延長を調整できます。タッピング周波数の低減の結果、BF動作はより安定します。

キャストハウスランナー

ランナーシステム内のHMと液体スラグの流量は、BFの生産性の向上に伴って上昇しています。そのため、HMランナーの設計は非常に重要なパラメーターになっています。ランナーが短すぎると、HM-液体スラグの分離が不十分になり、スキマーブロック領域で高い摩耗が予想され、液体スラグの温度が高くなり、二次トラフに悪影響を及ぼします。一方、ランナーが長すぎると、ランナーの膨張と腐食が大きくなります。したがって、ランナーの長さが最適になります。さらに、ランナーが狭すぎると、流れが乱れ、ライニング温度が高くなり、どちらも耐火ライニングの腐食が増加します。逆に、ランナーが広すぎると、熱損失が過度に高くなり、最初のライニングに大量の耐火物が必要になります。

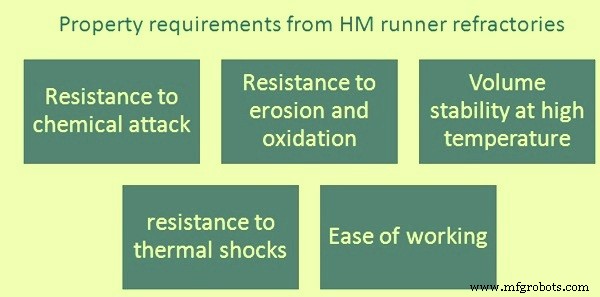

HMランナーの耐火材料の耐久性は、機械的、化学的、熱的負荷によって決まります。ランナーの耐火材料の特性要件は次のとおりです。 (図1)

- HMおよび液体スラグからの化学的攻撃には耐性が必要です。

- ランナー材料の個々の構成要素の耐エロージョン性と耐酸化性。

- 高温での体積安定性の必要性。

- 熱衝撃に対する耐性が必要です。

- 作業のしやすさ。

図1HMランナー耐火物の特性要件

ランナー用の耐火材料は、高純度の原材料から作られます。それらはHMおよび液体スラグと長期間接触し続けるため、化学的に中性である必要があります。最近ランナー耐火物に使用されている基本的な原料は、溶融コランダム、ボーキサイト、紅柱石、シャモットです。酸化防止剤としてSiCとSi3N4を添加しています。さらに、材料を結合するために、アルミニウムやシリコン粉末などの金属材料が必要になる場合があります。主に水が液相として添加されます。

BFのランナーで使用するために、無毒のラミングミックスと無害で低水分のキャスタブルも開発されました。メインランナーのライニング技術は、通常のモノリシック材料からラミングによるランナー材料の品質の向上と並行して開発されました。

タップ穴あけおよび砲撃機

タップホール掘削機および砲撃機は、火災、ほこり、汚れに対して安全な場所に設置する必要があります。これに加えて、キャストの遅延を回避するために、可用性が高く、メンテナンスが容易である必要があります。

キャストハウスの排出制御

BFでのキャストハウス排出規制は、多くの国で法定要件ではありません。ただし、そのような要件がある場合は、BF操作の継続性を確保するために除塵システムの完全な可用性が必要です。一部の国では環境法がますます厳しくなっているため、BFの実行中のキャンペーン中に、一部の事業者はキャストハウスのヒューム排出量を削減する必要があります。バッグフィルターは、150℃を超える温度の廃空気がタップ穴を開くときに洗浄されるため、温度能力の点で問題を引き起こす可能性があります。

ガス洗浄プラント

現代のBFのウェットタイプのトップガス洗浄システムは、通常、集塵機、サイクロン、およびウェットスクラバーで構成されています。圧力損失は、ダストキャッチャーとサイクロン、およびベンチュリースクラバーで発生します。より高い塩素入力でBFを操作すると、ウォッシャーシステムで腐食の問題が発生する可能性があります。速度に応じて、石炭の注入により、BFに0.2 kg/tHMから0.3kg/ tHMの余分な塩素が導入され、ウェットトップガス洗浄システムで腐食の問題が発生します。これにより、ワッシャーのコーティングが必要になり、水のpH値に関する追加のアクションも必要になります。ガス洗浄プラントの摩耗には特別な注意が必要です。通常、フュージョンキャスト玄武岩ライニングが使用されます。入口端のコーンに耐酸性材料をコーティングすることをお勧めします。

課金および配信システム

中央のガス流で操作されているBFは、通常、中央で高いトップガス温度に遭遇します。この温度は1000℃まで上昇する可能性があります。そのような場合、ベルレストップチャージングシステムのシュートを冷却することが解決策となる可能性があります。

ベルレストップシュートのウェアプレートの寿命は、BFの2つの停止間の最大時間を決定します。使用する材料の品質を向上させることにより、停止の頻度を増やすことができます。ベルレストップ機器のギアボックスもBF操作にとって重要です。角度調整ギアボックスからのオイルの損失や、スルーリングの歯形の損傷などの問題が発生する可能性があります。角度調整ギアボックスの設計は、シャットダウン状態でセグメントシャフトシールを交換できるようにすることです。

一般的な電子機器および制御システム

通常、電子および制御システムはBFキャンペーンライフにリンクされていません。しかし、BFのキャンペーン寿命が延びるにつれて、キャンペーン全体の期間にわたって続くと予想される電子および制御システムの腐食および劣化の問題が大きな懸念事項になります。さらに、長いキャンペーンでは、電子分野の技術が非常に急速に変化しているため、電子スペアの入手が困難になります。

したがって、重要な電子制御システム用のスタンバイユニットを用意することをお勧めします。これにより、電子制御システムの障害によるBFのダウンタイムを短縮できます。これは、BFキャンペーンライフに非常に良い影響を与える可能性があります。

冷却回路

BF冷却システムでは、パイプラインに蓄積すると流量が減少するため、伝導による熱伝達が減少します。内部の腐食と堆積により、冷却回路の蓄積が起こります。それを避けるために、化学的に処理された水が使用されるかもしれません。冷却パイプや熱交換器から堆積物を取り除くために、酸洗浄や加圧水噴射が使用されることもあります。

クーラーの前面の水温を下げるだけでなく、冷却効率を向上させるために、通常、水の流量を増やします。

各羽口での爆風流量の測定

BFが羽口炭化水素注入で操作されている場合、各羽口での爆風流量の測定は重要です。大きな降着が原因で羽口の開口部が詰まっている場合、炭化水素注入剤が羽口ストックまたは賑やかなメインで燃焼する可能性があります。これにより、広範囲の損傷が発生する可能性があるため、BFの即時停止、場合によっては長期停止が必要になります。羽口ストック全体の圧力降下の測定は、この目的で頻繁に使用され、羽口の流れが制限されていることが示されると、羽口注入剤が自動的に遮断されます。

各羽口での羽口炭化水素注入剤の測定は、円周方向の操作でも、レースウェイの状態を適切に制御できるようにするために必要です。円周方向のバランスを最適化するには、注入剤の流れを爆風の流れに一致させることが有益な場合があります。

スロートアーマープレート

BFの耐用年数を延ばし、メンテナンスコストを削減するために、交換可能なスロートアーマープレートの配置が開発されました。この配置は、多くのBFで実際に使用されています。プレートは、摩耗したスロートアーマーの上に遡及的に取り付けられます。圧力穴あけと溶接を含むそれらの設置の準備は、生産中に実行され、準備的なシャットダウンはほとんどなく、その後、より長い(通常は2日から3日)シャットダウンが続きます。従来の方法でスロートアーマープレートを修理するには、はるかに長いシャットダウンが必要になります。

製造プロセス