高炉ガスの洗浄

高炉ガスの洗浄

高炉(BF)での溶鉄製造プロセスでは、BFプロセスの重要な副産物であるガスが炉の上部で生成されます。高炉のこのトップガスは、BFトップに存在する温度と圧力であり、通常、ほこりや水粒子で汚染されています。このトップガスはかなりの発熱量を持っており、生の高炉ガスまたは汚染された高炉ガスとして知られています。このトップガスの組成と量は、高炉での技術プロセスの性質と、高炉での製鉄に使用される原材料の種類と品質によって異なります。生の高炉ガスをさらに使用するには、固体粒子の含有量を減らす特定のプロセスシステムを使用して高炉ガスを洗浄する必要があります。

上部のガスには一酸化炭素(CO)が含まれており、洗浄後の高炉ガスとして知られています。熱風ストーブの送風空気を加熱するための燃料ガスとして、また製鉄所の補助燃料として使用されます。 BFガスを燃料ガスとして使用するためには、ガスの量と含水量を減らすために、生のBFガスを洗浄および冷却する必要があります。事前の冷却とガス量の削減も必要です。これにより、鉄鋼プラントの広範な配電システム全体で配送コストが大幅に節約されます。

微粉炭注入(PCI)で作動する高炉の高炉ガスの典型的な分析を表1に示します。ガス洗浄のプロセスシステムは、湿式ガス洗浄システムまたは乾式洗浄システムのいずれかです。高効率ガス洗浄システムは、BFの高温熱風システムおよび鉄鋼プラントのBFガスネットワークの信頼性の高い操作と長いキャンペーン寿命に不可欠です。湿式洗浄システムは、BFガスの洗浄に最も一般的に使用されているシステムです。

| タブ1PCIを使用したBFガスの一般的な分析 | ||

| CO | %Vol。 | 20 – 24 |

| CO2 | %Vol。 | 18-23 |

| H2 | %Vol。 | 1.5-4.5 |

| N2 | %Vol。 | 52-57 |

| SO2 | mg / cum | 10-30 |

| NH3 | mg / cum | 5-21 |

| mg / cum | 50-200 | |

| mg / cum | 3-12 | |

高炉ガス洗浄システムの主な機能は、このガスから粒子状物質を除去することです。さらに、システムはガスを冷却して水分含有量を減らし、発熱量を増やします。回収されたスラッジ/ダストには比較的大量の鉄と炭素が含まれているため、焼結プラントでリサイクルできます。

ガス洗浄システムの適切な設計と操作には、高炉プロセスの知識が必要です。負荷の準備と鉱石の負荷の種類(ペレットまたはシンター)は、ダストの量と粒子サイズに影響します。また、フラックス材料の選択と準備は、スクラバーシステムの水化学に影響を与えます。カルシウムは、フラックス剤として使用される石灰石から水システムに導入することができます。コークスと燃料の注入剤は、硫黄、塩化物、およびアンモニアと窒素酸化物に寄与します。ガス分析は、PCIの有無にかかわらず、負担材料とBF操作によって異なります。生産レベルと風速は、ガス洗浄システムの粒子状物質の負荷に影響します。

最高圧力とスクラバーの圧力降下(ウェットシステムの場合)は、集塵効率、およびスクラバー水中の溶存ガスの吸着に影響を与えます。トップガスの洗浄と冷却の基本機能に加えて、スクラバーおよび/またはトップガスエネルギー回収タービンは、高炉のトップ圧力も制御します。スムーズで安定した炉の運転のためには、最高圧力を制御し、可能な限り一定に保つ必要があります。したがって、ガス洗浄システムの設計は、高炉の操作と完全に統合する必要があります。

充電、タッピング、均等化、ストーブの交換などの操作中、ガスの流れと圧力には必然的に変動があります。変動は通常短時間ですが、かなりの振幅があり、高炉の上部とガスシステム全体の下流で感じられます。 BFガス洗浄システムは、このような変動を処理および制御するように設計する必要があります。

PCIで動作する炉の場合、炉の上部から出てくるBFガスには、通常の1立方メートルのガスあたり約20〜30グラムの煙道ダストが含まれているため、そのまま使用することはできません。このダストには、高炉で起こる反応によって形成されるコークスの微粒子、負担物質、および化合物が含まれています。 PCIを使用した高炉ガスの粒子サイズの典型的なサイズ分布を表2に示します。

| タブ2PCIを使用した生の高炉ガスの粒子サイズの一般的な分布 | |||

| 粒子サイズ(マイクロメートル) | 平均サイズ(マイクロメートル) | %分布 | |

| 1 | 0-10 | 5 | 9 |

| 2 | 11-30 | 20 | 8 |

| 3 | 31-60 | 45 | 12 |

| 4 | 61-100 | 80 | 17 |

| 5 | 101-200 | 150 | 17 |

| 6 | 201-400 | 300 | 17 |

| 7 | 401-600 | 500 | 10 |

| 8 | 601-800 | 700 | 10 |

高炉ガスの洗浄の主な目的は、製鉄所の炉で燃料として使用される無塵の冷却ガスを生成することであるため、ガス洗浄システムはこの目的を達成するように設計されます。

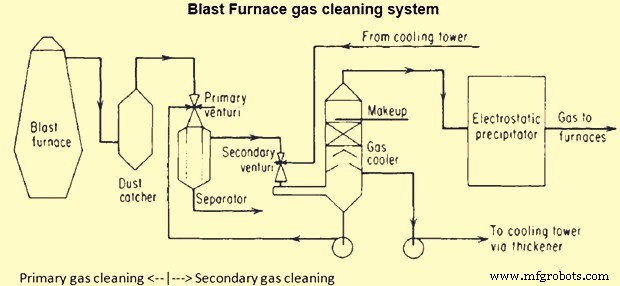

非常にほこりの多いガスから粗いほこりと細かいほこりの混合物を効果的に除去するには、集塵機とマルチベンチュリスクラビングシステムを使用する必要があります。効果的な冷却には、鉄鋼プラントのBFガスネットワークにBFガスを排出する前にガス冷却塔を使用する必要があります。高炉ガスは、ガス洗浄プラントで一次ガス洗浄段階と二次ガス洗浄段階の2段階で洗浄されます。高炉ガス洗浄システムの代表的なフローシートを図1に示します。

図1ガス洗浄システムのフローシート

一次ガス洗浄段階

一次ガス洗浄は重力分離原理に基づいており、ほこりの大きな粒子を除去するために使用されます。これは、湿式スクラビングの前に高炉トップガス内のダスト粒子を乾式分離することであり、通常、重力集塵機によって、または最近では大口径サイクロンによって行われます。この段階で、すべての粗い粒子が除去されます。目的は、再利用とリサイクルのために、乾燥した状態でできるだけ多くのほこりを取り除くことです。高炉の亜鉛バランスの限界を満たすために、リサイクルされたダストは亜鉛も少なく、鉛でなければなりません。セパレーターのダスト除去効率は、粒子サイズ分布、分離メカニズム(つまり、重力または遠心力)、および程度は低いものの、入口のダスト負荷に依存します。分離されたダストは通常10マイクロメートルを超えるサイズであり、ダスト貯蔵ホッパーに収集されます。ダスト貯蔵ホッパーは通常、1日半のダスト蓄積のサイズであり、ダスト排出システムを介して排出されます。

ダストキャッチャーは、通常、直径が大きく、必要な高さの大きな円筒形の構造です。通常、それを絶縁し、高炉ガス中の水分の凝縮を防ぐために裏打ちされているため、ほこりは乾燥したままで、定期的に除去するために下部のダストキャッチャーの円錐部分に自由に流れ込むことはありません。

ガスは、単一のダウンコーナーによってダストキャッチャーに送られ、ダストキャッチャー内でガスを下向きに運ぶ垂直パイプによって上部から入ります。このパイプは、逆さまの漏斗のように下肢でフレアします。そのため、ガスが下向きに通過すると、その速度(したがって、ダストを運ぶ可能性)が低下し、粗いダストのほとんどがガスストリームから落下し、コーンに堆積します。ダストキャッチャーの下部。ダストキャッチャーの下部が閉じており、ガス出口が上部に近いため、ガスの進行方向は180度反転する必要があります。この流れの方向の突然の逆転により、より多くのほこりが落ち着きます。

従来の重力集塵機の動作と効率は、ストークスの法則に準拠しています。 1851年、George Stokesは、小さな流体-質量限界を解くことにより、連続粘性流体内の非常に小さいレイノルズ(Re)数、たとえば非常に小さい粒子を持つ球形オブジェクトに作用する摩擦力(抗力とも呼ばれる)の式を導き出しました。一般的に解けないナビエ・ストークス方程式の例。

ただし、ストークスの法則は、層流領域に沈降速度を持つ非常に小さいRe数の球形オブジェクトにのみ適用されます。 Re数が0.2より大きく100,000までの粒子の場合、乱流の程度が大きくなり、追加の抗力が発生します。したがって、整定(または終端)速度は、一般にストークスの法則によって予測される速度よりも遅くなります。これらの粒子サイズの場合、終端速度は、ヘイウッドの表に示されている値を使用して、粒子のレイノルズ数とその抗力係数の相関関係によって決定されます。または、粒子Reとアルキメデス(Ar)数(Re =0.2〜20,000の間で有効)の相関関係を使用することもできます。

粒子が自重で粘性流体に落下している場合、この摩擦力と浮力の組み合わせが重力と正確に釣り合うと、終端速度(沈降速度とも呼ばれます)に到達します。ストークスの法則とヘイウッドの表を組み合わせたものに基づいて、粒子の各グループの終端速度を決定できます。粒子の終端速度から除去効率を計算できます。これは、ダストキャッチャー環内の上昇するガス速度、つまりバレルの直径に依存します。

サイクロン集塵機の場合、集塵機の動作と効率は遠心力に基づいています。サイクロンダストキャッチャーでは、高炉ガスは1つまたは2つの接線方向の入口から、ダスト粒子を壁に押し付けてガス流から分離する速度で導入されます。サイクロン集塵機は、さまざまなタイプの内部構造を持つことができます。 1つのタイプのサイクロンは完全に空ですが、他のタイプには複雑なインレットドームと交換可能なガイドベーンがあります。

サイクロン内のダストのより高い分離は、ダストキャッチャー技術と比較して、サイクロン内の遠心力と高い円周速度に関連しています。容器内のより高い速度は、容器内の表面の特別な保護を必要とします。集塵機は、ガスの速度が遅いために内面を保護せずに操作されることがよくありますが、サイクロン技術では、摩耗を防ぐためにこれらの面を保護する必要があります。

サイクロン集塵機は通常、渦ファインダー、頂点、フローコーン、およびデュアルダストアウトレットを備えた集塵ホッパーを備えています。サイクロンの収集効率は、粒度分布に大きく依存します。 5マイクロメートル未満の粒子は、質量が小さいため除去されません。コーン集塵機では、5マイクロメートルから30マイクロメートルの粒子が部分的に分離され、30マイクロメートルを超える粒子が完全に分離されます。サイクロン集塵機の全体的な分離効率は、重力集塵機よりも優れています。除去された乾燥粉塵には亜鉛と鉛の濃度がほとんど含まれておらず、簡単にリサイクルできます。サイクロン集塵機は、ウェットガス洗浄からなる二次ステージのダスト負荷を軽減します。

ダストキャッチャーには、大気圧に近い圧力で以下のバッチベースでダストを排出するためのダスト排出システムが装備されており、ダストキャッチャー内のダストの蓄積を防ぎ、ダストとガスの排出を削減します。ほこりは通常、地面に排出される前、または下のダンパー/ワゴンに直接排出される前に湿っています。ダストホッパーにはレベル表示用のレベル検知装置が設置されています。レベル検知デバイスからの信号は、ほこりの蓄積を監視し、ほこりのダンプサイクルを開始し、低レベルと高レベルのアラームを提供するために使用されます。

二次ガス洗浄段階

重質粒子の大部分が除去されるダストキャッチャーでの一次洗浄後のBFガスは、湿式洗浄システムである二次ガス洗浄段階(スクラバー)に向かって移動します。この段階では、BFガスが水と接触して洗浄され、ほとんどすべての浮遊粒子が分離されます(99%以上)。一部のプラントでは、このガスはさらに電気集じん器に取り込まれます。二次ガス洗浄段階後の処理ガスは、プラントのBFガスネットワークに取り込まれ、BFストーブの加熱にも使用されます。同時に、システムからの汚染水には、500〜10,000 mg / lの範囲の高濃度の浮遊粒子が含まれているため、沈殿池/浄化装置-増粘剤に送られ、そこでほこりが沈殿し、上から澄んだ水が流れます。再利用のために汲み上げられます。スクラバーは、さまざまな設計、サイズ、およびパフォーマンス機能で利用できます。それらは主に粒子の収集のために設計されます。

高炉での経済的な製鉄の前提条件は、荒い炉の運転条件でも問題のないスクラバー操作です。スクラバーの設計は、高い信頼性と優れた性能を提供するように最適化する必要があります。スクラバーに必要な特性は、(i)複数のダスト除去メカニズム、(ii)最小のスクラビング水要件、(iii)優れた上部圧力制御、(iv)実証済みの性能と高効率、(v)低スペース要件、(vi)です。低エネルギー消費、および(vii)低ノイズ放出。

粒子サイズは、スクラバーの除去効率に影響を与える最も重要な要因の1つです。大きな粒子ははるかに簡単に除去できますが、サブミクロンの粒子は除去が最も困難です。

湿式スクラバーのダスト除去メカニズムに関して、ブラストファーネスガスからのダスト粒子の分離には、ガスに対する粒子の差動運動を生成する力の適用と、粒子がガスに移動するための十分な保持時間が必要です。収集面。

高炉ガス洗浄用のスクラバーは、基本的な空力原理に基づいて動作します。空力原理の単純な例えは、非常に大きなサイズの水滴がはるかに小さなサイズのガス流粒子と衝突すると予測される場合、衝突の統計的可能性は非常に小さいということです。水滴のサイズがガス流粒子のサイズに近くなるにつれて、衝突の可能性が向上します。研究によると、水滴を取り巻く表面フィルムの厚さは、直径の約1/200です。飛行中のガス流粒子は、水滴の直径の1/200未満の直径を持っている場合、衝突することなく液滴の周りの流線フィルムを通って流れます。しかし、水滴の直径がはるかに小さい場合、衝突が発生します。 10ミクロンのエイム粒子は、適切な収集のために2000ミクロン(200×10)未満の水滴を必要とします。したがって、効率的なスクラビングでは、捕捉する粒子との接触を最大にするために、水を粒子サイズに関連する細かさに噴霧する必要があります。さらに、水滴がほこりの粒子に当たる確率は、ほこりの濃度に比例します。単一のダスト粒子は、それらの群れよりも単一の液滴に当たる可能性が低くなります。これらの要因を均等にするために、スクラバーは、スクラブされるガスの量(ガス流の圧力降下によって測定される)、および噴霧される水(スプレーノズルの水圧によって測定される)に関して調整されます。スクラビングチャンバーの高さと直径も、ガスの既知の特性に合わせて調整されています。

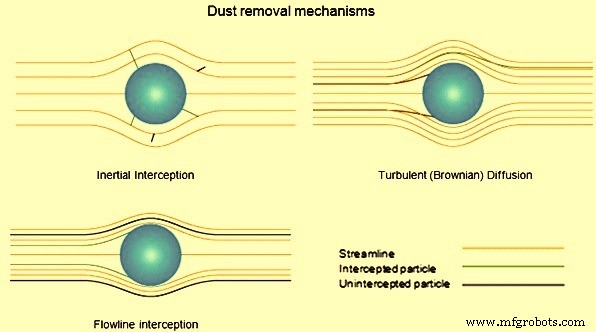

高炉ガススクラビングの主な分離メカニズムは、(i)慣性遮断、(ii)乱流(ブラウン)拡散、および(iii)フローライン遮断で構成されます。小さな粒子が流体に浮遊すると、液体分子に衝撃を与えます。超微粒子(コロイド)の場合、粒子に与えられる瞬間的な運動量はランダムに変化し、これにより粒子は現在ブラウン運動として知られているエロティックな経路を移動します。慣性遮断は、さまざまな質量のさまざまな慣性力によって特徴付けられます。ダストを含んだガスが収集水滴の周りを流れるとき、より大きな質量のダスト粒子はガス流の動線に従わない。慣性力によって推進されるこれらの粒子は、水滴に衝突して浸透し、したがってガス流から除去されます。乱流拡散は、ガス流から小さなダスト粒子を除去するのに非常に効果的です。小さな粒子、特に直径が約0.3マイクロメートル未満の粒子は、かなりのブラウン運動を示し、ガス流線に沿って均一に移動しません。これらの粒子は、ガス流から水滴の表面に拡散し、収集されます。この収集メカニズムは、気液混合物の乱流を促進し、低速で動作し、十分な保持時間を提供するスクラバーでのみ機能します。フローライン遮断は、ガス流線が収集水滴の1つの粒子半径内を通過する場合にのみ機能します。この流線に沿って移動するダスト粒子は水滴に接触し、慣性や乱流拡散の影響を受けずに収集されます。高炉ガスの水スクラビング中のダスト除去メカニズムを図2に示します。

図2ほこり除去メカニズム

ダストキャッチャーは、大きな粒子を除去し、ベンチュリースクラバーへの負荷を軽減するための単なる沈殿チャンバーです。ガスは、一次ベンチュリ(セパレータ付き)と二次ベンチュリの両方を通過して、さらに効果的な粒子除去を実現します。次に、ガスはエントレインメントセパレーター/ガス冷却塔の組み合わせを通過します。浄化され、冷却されたガスは、鉄鋼プラントの高炉ガスネットワークに送られます。高炉ガスの配電線や炉での問題を回避するために、ガスの水分レベルを下げるには、適切な冷却が必要です。

高レベルの粒子を含む最初のベンチュリから収集されたリサイクル水は、清澄化濃縮剤に直接送られます。セパレーターから集められたリサイクル水は、最初のベンチュリースクラバーに再循環されます。浄化装置で補給水が追加され、組み合わされたオーバーフローは二次ベンチュリにリサイクルされます。したがって、最もきれいな水は最もきれいなガスと接触し、最初のベンチュリに戻り、次に浄化装置に戻ります。水は、増粘剤からスクラバーにリサイクルすることも、スラグ焼入れなどの他の目的に使用することもできます。

従来の冷却塔は、通常、ガス冷却塔の水またはスクラバーの水から熱を除去するために使用されます。タワーの設計により、冷却水とベンチュリースクラバー水を分離しておくことができます。スクラバー水は、一般に、高炉の負荷にある石灰微粉からのかなりの硬度とアルカリ性を含んでいます。その結果、スケールが頻繁に発生します。多くのシステムでは、酸化鉄と未燃炭素の堆積も懸念事項です。堆積の問題は、ガスに最高レベルの粒子が含まれている一次ベンチュリノズルとスロート領域、および増粘剤に出入りするラインとポンプで最も頻繁に発生します。

ただし、堆積は、ベンチュリースクラバー、セパレーター、ガス冷却塔、またはスクラバーリサイクルラインとポンプのいずれかで発生する可能性があります。液体/固体の分離が不十分な場合、浄化装置のオーバーフローの水質が低下するため、浄化はもう1つの大きな問題領域です。

最近、特に中華人民共和国で新しく建設および再建された高炉では、バッグフィルターによる高炉ガスのドライクリーニングが幅広い用途に使用されています。ドライガス洗浄は、ベンチュリースクラバーを使用したウェットガス洗浄とは次のような違いがあります。

- 洗浄プロセスに水がないため、高炉上水道施設の数が削減または削減されます。例:ガス洗浄システムのスラッジポンプステーション、スラッジ沈殿タンクおよび凝集装置、スラリー移送用ポンプステーション、ガスのターンアラウンドサイクルの循環ポンプステーション掃除など

- 洗浄後のガスの温度は100℃から120℃の範囲であり、湿式ガス洗浄後のガスの温度よりも50℃から70℃高い。また、ガスの湿度は50〜-60 gram / cum減少します。これは、高炉ガスのカロリー値が50〜60 kcal/cum増加することに相当します。

- 高炉ガスのダスト含有量を2〜3 mg / cumに削減することで、高炉ストーブの耐用年数が向上し、最高圧力回収タービンの性能も向上します。

- ガスからのより良い粉塵除去とスラッジ処理施設の排除による鉄鋼プラントの環境改善。

ドライクリーニングに基づく二次ガス洗浄システムは、以下で構成されています。

- いくつかのセクションを備えたバッグフィルターユニット。各セクションには、数十個のフィルターバッグが取り付けられています。

- 窒素によるほこりからのパルスバッグ洗浄システム

- 金属構造のサポートと保護

- バルブと熱効果補償器を備えたガスダクトのシステム

- 捕捉されたほこりの洗浄とリサイクルのシステム(空気圧またはスクレーパーコンベヤーを使用)

- フィルターパージおよび空気圧式ダスト輸送用の窒素供給システム

- バッグフィルターからの圧力解放システム

- 捕捉されたダストストレージの単位

- 自動化、検査、電気制御のシステム

バッグフィルターは通常8〜16のセクションで構成され、2列に配置されています。1つまたは2つのセクションがスタンバイで、もう1つのセクションが循環パージ窒素洗浄モードで、他のセクションがガス洗浄モードです。濾材には耐火性、耐摩耗性、耐引裂性などに優れた生地を使用しています。また、撥水・撥油性に優れているため、化学処理後のパージ洗浄時にホコリを簡単に除去できます。生地はまた、静電流の発生を防ぎます。最大ろ過速度は1.0〜1.5 cum / min、ガス温度は50℃〜280℃です(ガス温度300℃で2時間安定(確実)運転も可能です)。

洗浄後の高炉ガスの通常の粉塵含有量は、通常3 mg/cum以下です。ファブリックバッグの耐用年数は通常最大2年です。

製造プロセス