鉄鉱石の焼結技術と焼結機設計の最適化

鉄鉱石の焼結技術と焼結機設計の最適化

最も基本的な形で焼結する技術は非常に単純であり、20世紀初頭から使用されています。ただし、基本的な技術は単純ですが、プロセスの制御は、相互に依存する非常に複雑なプロセスパラメータの数に依存しており、これらのパラメータが生産能力と焼結品質に与える影響を完全に理解する必要があります。

基本的な焼結技術

焼結技術は基本的に鉄鉱石微粉の凝集プロセスであり、熱に依存して小さな粒子の表面を溶かして大きな凝集体を形成します。典型的な焼結プラントは、プラントの中心に焼結機を備えた多数の連続した操作ユニットで構成されています。簡略化されたプロセスシーケンスは次のとおりです。

鉄鉱石微粉、コークス風、石灰石、ドロマイト、マンガン鉱石、石灰、珪岩、砂などのスラグ改質剤、およびミルスケール、スクリーニング、ダスト、スラッジ、コンバータスラグなどの廃棄物からなる原材料。バッチ処理され、混合システムに運ばれます。原料は、シンターリターン微粉と水を添加した後、回転混合ドラムで混合され、プロセスのグリーンフィードを実現します。混合プロセスは通常、「結節化」と呼ばれます。結節化された緑色の供給物は、「焼結床」を形成するために、サイズのある炉床層の上にある焼結機のストランドに投入されます。この床は点火炉(フード)を通過して反応を開始します。フード内のバーナーは、コークスのそよ風の形で充填されたグリーンフィードの炭素に点火します。反応は、排気ファンによって焼結床を通して吸引された炭素と空気との間の化学反応によって伝播されます。ベッドが排出端に向かって水平に移動する間、シンターは垂直に燃え尽きます。焼結材料は、高温の焼結破砕機を通って焼結冷却器に排出され、そこで周囲の空気が、粉砕された焼結された高温の材料に下から吹き込まれる。冷却後、シンターは破砕およびスクリーニングセクションに運ばれ、そこでサイジングされ、最終的に高炉のストックハウスまたはシンター貯蔵庫に運ばれます。

通常使用されているシンターマシンは、大型シンタープラント用の直線機と小型シンタープラント用の環状機です。排気ガスは通常、大気に放出される前にサイクロンと静電分離器で洗浄されます。

他のすべての要求に加えて、ストランドタイプの焼結機を備えた最新の焼結プラントの設計は、原材料の準備と取り扱い、製品のサイジングと取り扱い、および適度に洗練された制御と計装の要件を満たすことです。

焼結原料混合物の優れた均質性と高い透過性は、エネルギー消費を抑えながら高い焼結生産性と品質を達成するための決定的な要因です。

冷却された後、焼結製品は破砕およびスクリーニングセクションでサイジングされます。そこで、冷却された焼結材料は、3つの異なる用途、すなわち(i)微粉を焼結プロセスに戻す、(ii)炉床層、および(iii)高炉負荷で使用するために小型化されます。小粒粒子は再循環して焼結工程に戻り、中型粒子は一般にパレット車を保護するための炉床層として使用され、大型粒子は高炉に運ばれます。

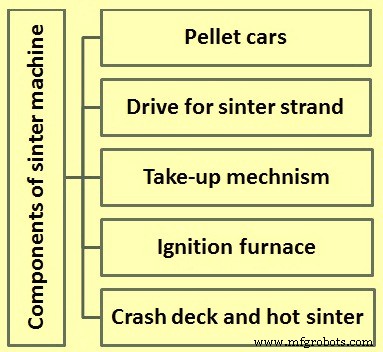

シンターマシンは、シンター製造技術の中核であり、主要なコンポーネント(図1)、すなわち(i)ペレットカー、(ii)シンターストランドの駆動、(iii)巻き取り機構、(iv)点火炉、 (v)クラッシュデッキとホットシンタークラッシャー。シンターマシンのこれらのコンポーネントの設計要件とエンジニアリングアプローチの概要を以下に説明します。

図1シンターマシンの主要コンポーネント

パレットカー

パレットカーは、グリーンフィード材料の焼結プロセスが行われている間、マシンストランドに沿ってウィンドボックス(システムの負圧がある場所)の上にグリーンフィード材料を運びます。シンターストランドはいくつかのペレットカーで構成されており、その動きのためにリンクされていないエンドレスチェーンと見なすことができます。そのため、パレットカーは次のようなストレスにさらされます。

- ストランドの焼結(上部)側で発生する高温と、ストランドセクションの戻り側(下部)で発生する車の冷却による周期的な熱変動への暴露。

- グリーンフィード/シンターの塊からの周期的な静的負荷への暴露。

- ドライブスプロケットおよびパレットカーが相互に及ぼす力による周期的な動的負荷への暴露。

ストランドタイプの焼結機とその部品の材料の開発は1世紀以上も続いていますが、上記の厳しい義務が最適な材料(ノジュラー、フレークグラファイト、およびフレークグラファイト)の疲労をもたらすという事実は残っています。限られたサイクル数で白鋳鉄等)。したがって、多くの焼結工場は通常、平均耐用年数10年に基づいて、年間330日未満のペレット車の交換計画を立てています。

パレットカーのコンポーネントの材料と形状の選択は、要件、すなわち(i)火格子バーを通る最小の圧力降下、(ii)火格子バーの最大の耐摩耗性、(iii)最大の延性と耐摩耗性によってさらに決定されます。グリーンフィードと焼結材料のそれに対するスライド運動に関するチークプレートの評価、および(iv)十分なスキルを持たない担当者による摩耗またはその他の方法で使用できないコンポーネントの迅速な交換可能性。

シンターストランドのドライブ

リンクされていないパレットカーは、共通のシャフトにシュリンクディスクが取り付けられているドライブスプロケットによって、機械のフレームの上部ストランドに沿って押されます。スプロケットには通常、特殊鋼から精密鋳造された交換可能な歯のセグメントが装備されています。歯はスタブ車軸アセンブリの内輪にローリングアクションを与え、そのうちの4つが各パレットカーに取り付けられています。スタブ車軸アセンブリの外輪は、パレットがストランドに沿って押されるときに、内輪が静的および動的な負荷を運ぶ間、それらの戻り点、つまり駆動ステーションと排出ステーションでパレットをガイドするのに役立ちます。

シンターストランドのドライブは、熱と保守性の理由から、通常、ストランドの排出端には配置されません。利用可能な原動機の選択肢は、(i)可変速ドライブを備えた電気機械式、または(ii)可変容量ポンプまたはモーターを備えた電気油圧式です。デュアルドライブまたはシングルドライブのいずれかを使用できます。ドライブとドライブ配置を選択する主な理由は、(i)シャフトに取り付けられた遊星ギアボックスの使用によるオーバーハング荷重の低減、(ii)速度範囲、および(iii)保守性です。

巻き取りメカニズム

パレット本体の面が分離しないように十分な圧力を維持しながら、移動するアンクル車とフレーム、および焼結機のレールと風箱の間の熱膨張差を補償するための巻き取り機構が提供されています。巻き取りメカニズムは、通常、カウンターウェイト/プーリーシステムまたは油圧システムによって自動的に行われます。油圧システムの利点は、(i)最小圧力を維持してパレット本体面間の摩擦摩耗を低減できること、および(ii)複動式シリンダーを使用することで単動式パレットアセンブリの交換(ストランドを開く)が容易になることです。 (またはシリンダー)。

有効な技術的理由から、機械製造業者は通常、大型機械のストランド、つまりストランドの排出端に配置されている巻き取りメカニズムを提供します。しかし、より小さな機械のストランドの場合、コールドドライブ側に巻き取りメカニズムを提供する方が現実的です。いずれの場合も、それぞれのメカニズムは、車輪/レールの配置に取り付けられているか、吊り下げられている移動ユニットとして設計されます。ストランドの中心線にドライブステーションを位置合わせできる正確なガイドメカニズムが必要です。

点火炉

焼結機の点火炉は、2つ以上の水平対向バーナーが配置された耐火物で裏打ちされたスチールボックスとして説明することができます。熱源としては、気体燃料(コークス炉ガス、ブラストファーネスガス、混合ガス、天然ガスなど)、液体燃料、固体燃料(微粉炭)など、あらゆる種類の燃料を使用できます。垂直に操作可能なドアは、熱損失を最小限に抑えるために、点火炉の面をグリーンフィードのトップレベルまで遮断します。点火炉の目的は、グリーンフィード内のコークス風の炭素に点火することによって上層を点火することです。

上記の要件を満たすために、点火炉は以下の機能を備えている必要があります。

- バーナーの炎は、グリーンフィードベッドの乱れを避けるために低速で作動することです。

- フラットな形状の炎は、グリーンフィードの高速で均一な点火に有利です。

- 目的の火炎温度を達成するために、バーナーへの冷却空気の供給を制御するには、適切な準備が不可欠です。

- 操作が簡単な適切なバーナーコントロールが利用可能である必要があります。

- すべての炉の制御はフェイルセーフである必要があります。

- パイロットの炎は信頼できるものでなければなりません。バーナーが高炉ガスや混合ガスなどの低位および/または変動発熱量のガスで操作される場合、パイロット火炎は液化石油ガス(LPG)で操作されます。

クラッシュデッキとホットシンタークラッシャー

クラッシュデッキは、高温の焼結材料がパレットカーから排出されるときに、「フィンガークラッシャー」とも呼ばれる高温の焼結クラッシャーに誘導するために提供されます。クラッシュデッキは激しい衝撃や摩耗にさらされるため、裏地が厚くなります。一部のマシンでは、クラッシュデッキはセラミックキューブで裏打ちされています。これらのライナーの寿命は、毎年予定されているプラントのメンテナンス期間と一致することです。容量の小さい焼結機の場合、クラッシュデッキのライニングは通常、耐久性のあるプレートで行われるか、通常は適切と見なされる耐久性のある材料のキャストスラブで行われます。

ホットシンタークラッシャーは、冷却と二次破砕の準備として、シンターケーキの塊を150mm未満のサイズに縮小します。シンターケーキはストランドを離れるときに約850℃の温度を保持するため、ホットシンタークラッシャーは非常に過酷な環境で動作します。したがって、ホットシンタークラッシャーの設計は、この敵対的な環境に対処することです。この問題は、(i)交換可能なフィンガー/フィンガーホイール、(ii)シールドベアリング、(iii)水冷シャフト(大型のシンターマシン)、(iv)シャフト全体の迅速な交換可能性などの設計機能で対処されます。フィンガー、ベアリング、ベアリングシールドを含むアセンブリ。これには、ダストキャノピーの簡単な取り外しとクラッシャードライブの簡単な取り外しのための設備が必要です。

熱回収の代替手段を備えた焼結冷却技術

シンタークーラーはしばしばシンター生産のボトルネックになり、時代遅れの技術は生産性の低下と高い運用および保守コストにつながります。通常、焼結冷却には環状冷却器が使用されます。一部の焼結機では、直線冷却器も使用されます。

環状クーラーの設計は、基本的に剛性のあるリングフレーム構造で構成されており、材料のセンタリングが簡単で持続可能なものになっています。クーラーチャージングシュートの高度な設計により、シンターがシンタークーラーに均一に分散され、下部の直径が大きく、上部の直径が小さいピースが維持されます。これにより、冷却性能が向上し、ファンの消費電力が削減され、関連機器の損傷が防止されます。クーラーには、移動するクーラートラフとエアチャネルシステムの間に特殊なゴム製シールがあり、冷却空気をより効率的に利用できます。

シンタープラントのエネルギー効率をさらに向上させるために、さまざまなタイプの熱回収システムがシンタークーラーに設置されており、オフエアの顕熱を使用して電気エネルギーを生成したり、蒸気を処理したりします。一般的に採用されている3つの可能な熱回収の選択肢があります。これらは、(i)点火炉の燃焼用空気の予熱と、新たに点火された焼結体の事後加熱、(ii)コークスとCO2(二酸化炭素)の節約を提供する選択的廃ガス再循環システム、および(iii)廃熱です。蒸気および/または発電用の回収プラント。

焼結プラントの設計中のテストの役割

通常、焼結プラントの設計中のテストには3つの目的があります。目的には、(i)既存の同様の焼結プラントに基づいて事前に選択された特定のプロセスパラメータを確認すること、(ii)焼結プラントの提案された生産能力に関して選択されたパラメータを評価すること、および(iii)特定の設計情報を取得することが含まれます。提案された焼結プラントに。

コークス風の添加の割合や、程度は少ないが水の添加の割合などのパラメータを変更することは、通常、一連の操作パラメータの最適化ポイントに到達するために使用されます。一連の条件が目標に適切に近いものとして選択された場合、最適化は「焼結微粉比」(生成された微粉の重量/グリーンフィードに戻された微粉の重量)によって判断されます。比率が0.95から1.05の間であれば、良好と見なされます。

水とコークスのそよ風の変動がシンターファイン比を達成できない場合は、設定されたベッド深度と圧力降下(吸引)のためにグリーンフィード混合物に入力されるシンターファインを変更することによってのみ、さらに最適化できます。

以下のプロセスパラメータは、通常、直線機械に対して最初に識別され、テスト用に指定された事前に選択された値に設定されます。

- 吸引圧力– 1200〜1400 mmウォーターゲージ(WG)

- ベッドの高さ– 400〜450 mm

- 点火時間– 1.5 –2.0分

- 発火温度–約1000℃

- ハース層– 30〜50 mm

- 罰金の返還–焼結生産の25%から30%

テストの選択肢は、一般的に、提案された焼結プラントの予測される運用要件に基づいて選択されます。提案された代替案のいくつかは、(i)粉塵またはスラッジを追加せずに鉱石微粉のみで構成される基本ケース、(ii)鉱石微粉に特定の割合の粉塵およびスラッジを追加したが、結節を生じさせない、および(iii)特定の粉塵とスラッジの割合が鉱石の微粉に追加されましたが、今回は鉱石の微粉と混合する前に事前に結節化されています。

水の追加の役割

水はさまざまな理由で焼結混合物に添加されますが、最も重要なのは、結節化プロセス中に微細なダストの凝集がより大きな粒子に伝播することです。これは、根粒形成時間とともに、シンター混合物、したがってシンターケーキの透過性の制御において極めて重要な役割を果たす。しかし、それはまた、シンターケーキの品質(冷間強度)および生産速度、収率、およびシンター微粉比にも影響を及ぼします。したがって、焼結プロセス中の水分制御の必要性があります。通常、水の添加率が高い場合、焼結中に高いエネルギーが必要になり、水の添加率が必要な場合よりも低い場合、適切な結節化は行われません。したがって、水の添加率はテストを通じて最適化する必要があります。このため、安定した運転には最適な水の添加量を管理することが重要であり、設計時に適切な対策を講じる必要があります。ただし、水の追加は、本格的なプラントの試運転中にさらに簡単に最適化できるパラメータです。

コークスのそよ風の追加

焼結反応は、鉱石微粉の個々の粒子の表層を製錬し、それらを融合することによって伝播します。この反応に利用できる熱(エネルギー)は、焼結混合物に添加されたコークス風の炭素と、床から吸引された空気からの酸素との間の反応によって制御されます。これら2つのパラメーター間の相互作用は複雑であり、プロセス出力、つまり、固定プロセスパラメーターの特定のセットの生産率、収率、焼結微粉比、および焼結品質を決定する上で大きな役割を果たします。

さまざまなプロセスパラメータ(圧力損失、収率、生産速度、発火温度、コークス風の添加など)が互いに完全に独立しているわけではないことに注意することが重要です。ただし、グリーン焼結原料に添加されるコークス風の形の炭素の量は、焼結中の床の挙動を決定し、冷却特性にもある程度影響するため、制御するのにおそらく最も重要です。

通常、焼結混合物に含まれる炭素が多すぎると、床が溶けすぎて閉じ始め、一定の圧力降下のために床を通る空気の流れが妨げられます。これにより、焼結時間が長くなり、生産速度が低下します。対照的に、焼結混合物中の炭素が少なすぎると、適切な焼結が妨げられ、プロセスからの戻り微粉の量が増加し、同時に収率が低下します。テストは、焼結プロセスの最適化に必要な炭素(コークスのそよ風)の最適な割合を決定するための最良の方法です。

プラントの設計のために実行されているテスト中に、特定のグリーンシンター混合物について利用可能な最良のデータに基づいて一連のパラメーターが選択されます。原料に添加されるコークス風の量はさまざまであり、焼結の有効性は、プロセスによって生成される微粉(マイナス5 mmの割合)の量(基本的に未焼結の材料)によって判断されます。入力と出力の微粉の比率に応じて、コークスのそよ風の量が調整されます。

圧力損失

先に述べたように、焼結反応の伝播は、反応のためのエネルギーを提供するため、システム内の炭素(コークスのそよ風)と空気の量によって制御されます。しかし、シンターマシンでは、床を通る空気の流れを制御することは困難で非現実的であるため、空気の流れではなく圧力降下が制御されます。シンターベッドを介して吸引される空気の量は、特定の圧力降下に対するベッド内のシンター混合物の透過性に依存するため、透過性の変化により、シンターストランドの長さに沿って変化します。システム全体の圧力降下は、ガス洗浄システムの排気ファンによって生成される吸引によって、所定のレベルで一定に保たれます。個々の吸引ボックスの制御はオンラインで可能ですが、点火フードの下にあるものを除いて、必須ではありません。着火は約180〜200 mm WGで発生し、ベッドの深さにほとんど依存しませんが、焼結圧力の低下はベッドの深さに関連しています。

ベッドの深さ

実際には、わずかに異なる影響を与えるが、ベッドの幅、長さ、または深さを変えても、任意の所与の生産速度で可能な多数の焼結プラント構成があります。より深い層の主な効果は、表面積と生成される焼結物の量との関係によるものです。ベッドの深さが増すと、体積と面積の比率が増すため、未焼結の表面微粉が少なくなることが期待されます。これは通常、歩留まりと焼結微粉の比率に影響しますが、必ずしも生産率に影響するわけではありません。

原則として、圧力降下が調整されていれば、一定の垂直焼結速度(火炎前面速度としても知られる床を通過する燃焼速度)では、床の深さが異なると比例した時間が必要になるため、生産速度は影響を受けません。ただし、バーンスルーポイントは焼結時間とともに変化するため、焼結ストランドの水平速度に影響を与える可能性があります。

通常、シンター混合物は、より深い層で著しく良好に機能することが見られます。必要な生産能力を維持しながら、より深い層の焼結微粉比とストランド速度ははるかに許容されます。より深い層の追加の利点は、コークスのそよ風の消費にあり、これは大幅に減少します。また、一般的に、ベッドの高さが高くなると、ベッド全体で必要な圧力降下に関してある程度の柔軟性が存在することがわかります。

点火時間

グリーンシンターフィードの点火は、おそらく任意の燃料源で燃焼するバーナーによって行われます。最上層のコークスのそよ風が十分に点火されて反応が床をさらに伝播する限り、点火時間は重要なパラメータとは見なされません。鉱石の出所によって、着火時間は0.5分から2.0分まで変化しますが、通常は1.5分で十分と考えられます。

発火温度

発火時間とは異なり、発火温度は通常重要であると考えられています。点火中の温度は最上層の量を制御し、その結果、ストランドからの最終生成物の収量も制御します。さらに、最終製品の品質(強度)、製品の歩留まり、生産率にも影響を与える可能性があります。さらに、発火温度が高すぎることによる熱衝撃が、通常、気流の短絡が発生する焼結床全体に亀裂を形成することにつながることがしばしば観察されています。これらの亀裂に隣接する領域では、不完全な焼結が発生します。これが、歩留まりの低下、生産率の低下、および焼結の品質低下の主な原因であると考えられています。

ただし、発火温度と発火に必要なエネルギーは同じではなく、混同しないように注意してください。さらに、これら2つのパラメータは、理想的には個別に制御する必要がありますが、これは通常、焼結プラントでは困難です。

ハースレイヤー

炉床層には、基本的に重要ではない機能が1つあります。これは、ケーキが炉床に焼結することによって生じるパレットカーとグリッドバーの損傷を防ぐことです。特定の低品位鉄鉱石から作られたいくつかの焼結混合物は、炉床層さえ必要としないことが見られている。通常、シンターケーキの浸透性に対する炉床層の厚さとサイズ分布のごくわずかな影響が予想されますが、それらはすべての実用的な目的にとって重要ではありません。しかし、焼結プラントの運転中にある懸念の1つは、再循環炉床層の供給の継続が困難になる可能性があることです。ハース層を供給するために利用できる正しいサイズ範囲の十分な量がない場合があります。このような場合、シンタープロセスの下流でシンターの粉砕を制御する必要があります。

焼結利回り

焼結プロセスの収率は、一般に、プロセスに供給される原材料の量と比較した、生成される焼結物の量として表されます。計算のバッテリー制限(ストランドエンドまたは最終製品)によっては、計算結果が異なる場合があります。ストランドエンドイールドは、LOI(強熱減量)と排気ガスシステムに吸い込まれたダストによる損失のみを示し、最終製品のイールドは、微粉画分(5 mm未満)の生成も考慮に入れます。入力材料の分析に基づくと、通常、LOIは約20%、ストランドエンドシンターの収率は80%と予想されます。

生産率

生産率または生産指数は、焼結プラントの能力を判断する基準になり、通常、1時間あたりのアクティブな炉床面積1平方メートルあたりに生産される焼結物の質量として表されます。いくつかの場所では、24時間あたりのアクティブな炉床面積の平方メートルあたりに生成される焼結物の質量として表されます。ただし、アクティブな炉床領域の定義に関して混乱が生じる可能性があり、バッテリーの制限(最終製品と比較したストランドエンド)が発生する可能性があります。したがって、用語を次のように定義するのが実用的です。

- 生成されるシンターの質量に対するバッテリー制限は、最終製品のスクリーニング後であるため、グリーンシンターフィードにリサイクルされる微粉は除外され、継続的に再循環する負荷と見なされる炉床層の割合は無視されます。

- アクティブハース面積は、点火フード入口の開始からバーンスルーポイントまでの焼結に利用できる総面積として定義されます。特定の種類の鉱石が同じストランドで他の種類の鉱石よりも速く燃え尽きる場合、それは自動的に生産率が高いことを意味するわけではないことを理解する必要があります。ストランド速度は、アクティブなストランド領域を増やすために、バーンスルーポイントをストランドの端にプッシュするように調整する必要があります。これにより、生産率が向上します。

罰金の比率

焼結微粉比は、焼結プロセスの性能を決定するパラメータです。したがって、理想は1の比率を目指すことであり、その時点で生成される微粉の量はグリーンフィードに戻される量に等しくなり、プロセスは平衡状態にあると言うのが賢明です。焼結プロセスでは、焼結微粉の比率は一般に0.95から1.05の間で変化することが許可されているため、バッファーの保管が必要になります。

製造プロセス