製鉄のための直接鉄鉱石製錬プロセス

製鉄のための直接鉄鉱石製錬プロセス

直接鉄鉱石製錬(DIOS)プロセスは、溶銑(溶鉄)を製造するための製錬還元プロセスです。これは、日本で開発された2段階のプロセスです。粉末状または粒状の非粘結炭を使用して鉄鉱石微粉を溶銑(溶銑)に精錬するため、コークス炉プラントや焼結プラントは必要ありません。鉱石微粉は流動床炉で予備還元され、非粘結炭およびフラックスとともに製錬還元炉で投入されます。酸素は製錬還元炉に吹き込まれます。

DIOSプロセスの2つの段階は、(i)予備還元炉(PRF)での鉄鉱石の予備還元と、(ii)製錬還元炉(SRF)での最終還元と溶解で構成されます。鉱石の予備還元は、SRFからの排気ガスを利用して2段階で行われます。各ステップでは、垂直炉として設計された流動床反応器を使用します。

DIOSプロセスの開発は、1988年以前に製錬プロセスを個別に研究していた8つの製鉄会社の共同研究プロジェクトとして日本で1988年に開始されました。このプロジェクトは、通商産業省の通商産業省が後援しました。日本企業と日本鉄鋼連盟(JISF)は、1988年から1996年の期間にプロセスの開発を積極的に支援しました。

パイロットプラントの建設に必要なコア技術の研究は1988年から1990年の期間に行われた。この期間中にコア技術が確立された。これらのコア技術には、(i)SRFの熱効率の向上、(ii)PRFと統合される技術、(iii)液体スラグ排出の技術、および(iv)のスケールアップが含まれます。 SRF。プロセスコンセプトに基づいた1日あたり500トンの容量のパイロットプラントが、1993年にNKK株式会社(現在はJFEホールディングスの一部)の京浜工場に建設され、試運転されました。パイロットプラントのテストでは、使用したSRFは改造された250トンの基本酸素炉でした。

パイロットプラント試験は1993年から1995年の期間に実施されました。パイロットプラント試験では、鉄鉱石ダスト、粒状鉱石、および石炭を直接使用する可能性が確認されました。しかし、2年間のテストの間に、多くの貴重な経験が得られ、それらのほとんどは肯定的であり、いくつかは否定的でした。パイロットプラントのテスト中に目撃された否定的な経験は次のとおりでした。

- 削減前のレベルは低く、通常は30%未満でした。これはSRFに大きなプレッシャーをもたらしました。

- 流動床での鉄鉱石の移動はスムーズではなく、PRFの流動床で付着の問題が観察されました。

パイロットプラントのテスト中に、必要な機器の仕様が決定されました。高炉の代替として、さまざまな原料を用いて、高熱効率を実現するための設備と運転仕様を決定しました。また、炉本体を水冷する技術を確立しました。商業施設の概念設計と経済評価(フィージビリティスタディ)を実施した。調査結果に示されているように、高炉に対する優位性を証明するための施設と操業の条件が明らかにされた。

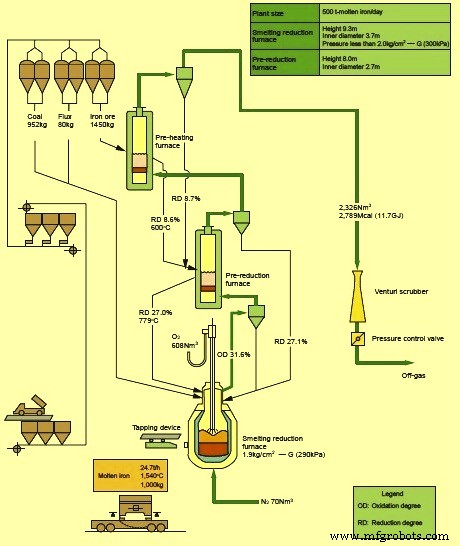

パイロット機のデータに基づいて、1日あたり6000トンの商用プラント(年間容量200万トン)の性能パラメータとともに、日本で実現可能性調査が実施されました。このプラントのフローシートは図1にあります。高炉プロセスによる200万トンの溶銑生産と比較すると、(i)投資コストが35%削減され、(ii)溶銑生産コストが削減されていることがわかりました。 (iii)石炭消費量は高炉プロセスと同等の730 kg/tHMから750kg/ tHM(溶銑トン)の範囲であり、(iv)正味エネルギー消費量は3減少します。 %から4%、および(v)製鉄プロセスでのCO2排出量が4%から5%減少します。

図11日あたり6000トンのDIOSプラントのフローシート

プロセスの説明

DIOSプロセスは、(i)鉄鉱石と微粉炭を直接使用できる、(ii)コークスを必要としないため、プロセスで使用する石炭の種類に制限がない、(iii)プロセスを使用できるという特徴があります。停止と再起動が簡単であるため、柔軟性が高く、(iv)浴の攪拌強度を最適化して、燃焼後の度合いを高め、熱伝達効率を高めることができます。

焼結なしの鉄鉱石微粉(サイズ0〜8 mm)は、予備還元の最初のステップで約500℃に予熱され、直列で動作し、さらに予備還元される2つの流動床反応器の最初のステップで約5%減少します。 2番目の反応器で約15%から25%に。この事前削減には、SRFからの浄化された排気ガスが使用されます。鉄鉱石の温度は、予備還元の2番目のステップで約800℃に達します。事前に還元された鉱石は、最終的な還元と溶解のためにSRFに移されます。

プロセスに必要な非粘結炭(サイズ25 mm未満)のほとんどは、SRFの重力によって充電されます。一次石炭の燃焼および後燃焼のために、酸素が上からSRFに注入されます。酸素ランスは、炭素酸化用の高速酸素(ハードブロー)と乾舷での事後燃焼用の低速酸素(ソフトブロー)の両方を同時に提供するように設計されています。生成された一酸化炭素(CO)は、PRF内の鉄鉱石を事前に還元するために使用されます。 SRFの温度は約1500℃です。窒素をSRFの底に吹き込み、浴を攪拌します。

SRFでの溶融酸化鉄の還元は、炭化物である炭化石炭によって促進され、鉄に炭素が含まれています。 SRFの内部には3層の材料が存在します。これらの層は、(i)石炭と部分的に還元された鉱石の混合物からなる最上層、(ii)石炭チャーと溶融鉱石を含む溶融スラグからなる中間層、および(iii)溶銑からなる最下層です。 SRFの排気ガスから除去されたダストと、流動床反応器(両方のPRF)を出るガスから除去された微粉は、SRFに注入されます。また、SRFの排気ガスには、溶銑生産1トンあたり50kg程度の少量の微粉炭を注入して冷却します。この石炭の炭素は排気ガスのCO2と反応してCOを生成し、石炭の揮発性物質の解離によりCOとH2が生成されます。この追加量のCOとH2は、PRFの鉱石の事前還元に役立ちます。

このプロセスの目的は、約40%の燃焼後、および約20%から30%の予備燃焼を達成することです。これらの条件下では、非粘結炭の種類に応じて、石炭消費量は約700 kg/tHMから800kg/tHMになると予想されます。通常、石炭の消費量は、揮発性物質が多い石炭の方が高くなります。

DIOSプロセスは、1 kg /sqcmから2kg/ sq cmの圧力で動作し、石炭と鉱石のトップフィードを使用します。酸素注入にトップランスを使用し、鉄鉱石の予備還元のための流動床システムを備えています。 SRFでは、ほとんどの還元は発泡スラグ層で発生します。輸出ガスの発熱量は約1000-1100kcal /Ncumです。このガスは発電に使用できます。

DIOSプロセスを成功させるには、制御する必要のあるプロセスの6つの基本要素があります。また、これら6つの要素間の相互作用を制御する必要があります。 DIOSプロセスのこれらの基本的な6つの要素を以下に示します。

- 事前削減の程度–事前削減の程度が高いほど、SRFの負荷は低くなります。

- 燃焼後の比率–燃焼後の比率は、SRFで発生するガスの燃焼後の程度を決定します。 SRFの発熱ポテンシャルの評価に使用され、予備還元段階での排気ガスの還元ポテンシャルも意味します。実際には、それは排気ガスの分析によって決定されます。燃焼後の比率が高い場合、SRFから排出される排気ガスにはCO2とH2Oが多く含まれるため、還元ガスとしての可能性が低くなります。燃焼後約50%、還元前レベル25%から30%で、SRFの良好な効率を達成できることが観察されています。燃焼後の値が高いと、製錬炉自体でのCOとH2の燃料値の利用率が高くなります。したがって、石炭の消費量を減らすことができます。

- 反応速度論– SRFで酸素が吹き込まれるため、プロセスが完了するまでの時間はかなり短く、反応速度論は重要です。 SRFでの生成速度は、反応速度に依存します。

- 熱伝達効率またはエネルギー効率–熱伝達効率は、SRFで生成される総熱に対する精錬に効果的に使用される熱の比率として定義されます。燃料効率を向上させるには、燃焼後に発生する熱をスラグと溶銑に効果的に伝達して、そこで発生する吸熱反応を維持し、熱損失に対抗する必要があります。

- 生産コスト–プロセスの競争力を高めるには、高炉プロセスで生産される溶銑の生産コストよりも低くなるように生産コストを管理する必要があります。

- 環境面–プロセスからの排出は、高炉ルートよりも優れているように制御する必要があります。

プロセスパラメータと特定の消費量

プロセスパラメータと特定の消費量の一般的な値をタブ1に示します。

| タブ1プロセスパラメータと特定の消費量の一般的な値 | |||

| Sl。No. | パラメータ | 価値 | |

| 1 | |||

| % | <40 | ||

| % | 60-88 | ||

| % | 4-6 | ||

| % | 8-12 | ||

| % | <0.6 | ||

| % | <30 | ||

| 2 | % | 20-30 | |

| 3 | N cum / tHM | ||

| 4 | kg / tHM | 700-800 | |

| 5 | kWh / tHM | ||

| 6 | kg / tHM | ||

| 7 | |||

| N cum / tHM | |||

| kcal / N cum | 1000-1100 | ||

| 8 | M cal / tHM | 1850年頃 | |

| 9 | kg / tHM | ||

| 10 | kWh / tHM | ||

| 11 | |||

| H2 | % | 15 | |

| CO | % | 30 | |

| CO2 | % | 20 | |

| N2 | % | 15 | |

| H2O | % | 20 | |

DIOSプロセスによって生成される溶銑の典型的な品質は、C-約3.5%、Si – 0.05%未満、S – 0.05%未満、およびP – 0.10%で構成されます。溶銑とスラグの両方がタップ穴からタップされます。

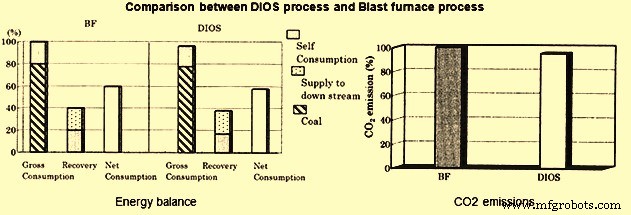

エネルギー収支とCO2排出量に関するDIOSプロセスとBFプロセスの比較を図2に示します。

図2DIOSプロセスとBFプロセスの比較

プロセスの利点と制限

DIOSには次の利点があります。

- 安価な原材料と燃料(非粘結炭、社内ダストなど)を利用しています。

- このプロセスにより、焼結プラントとコークス炉プラントが不要になります。

- 低コストの運用。

- 電力の直接消費量が少ない。

- 正味のエネルギー消費量が少なくなります。

- 原材料の使用や生産率の変動、およびプラントの停止と開始に関して柔軟性があります。

- コンパクトで、わずかな追加投資のみが必要です。

- 投資コストは、高炉プロセスによる同等の溶銑生産の約65%と推定されています。

- 安定しており、高品質の溶銑を供給します。

- 石炭エネルギーの有効利用に貢献します。

- エネルギーの簡単な共同制作(コージェネレーション)が可能です。

- 環境負荷が低い(SOx、NOx、CO2、粉塵の発生が少なく、コークス炉のガス漏れがない)。

DIOSプロセスには次の制限があります。

- タッピング温度が高い。 1750℃から1800℃の範囲です。

- 高温のため耐火物の摩耗が多い。そのため、耐火物の消費量が多く、リライニングに必要なプロセスのダウンタイムが長くなります。

- プロセスで3つのリアクター(2つの番号のPRFと1つの番号のSRF)を使用するため、プロセスの制御は少し複雑です。

- 事前削減レベルが低い(30%未満)ため、SRFの負荷が高くなり、プロセスを成功させるためにSRFの操作が非常に重要になります。

- スケールアッププラントへの投資がないため、スケールアッププラントの運用経験が不足しています。

製造プロセス