鉄の生産のためのCorexプロセス

鉄の生産のためのCorexプロセス

従来の高炉(BF)の製鉄は冶金用石炭に依存しているため、20世紀後半には、溶銑(溶銑)の代替生産ルートとなり得る製錬削減技術の開発に向けていくつかの新しい取り組みが行われてきました。高炉で溶銑を製造するために必要なBFコークスを製造するために必要です。冶金用石炭は、コストがかかるだけでなく、コークス炉のバッテリーでBFコークスに変換する際の環境問題に関連しています。製錬還元プロセスは、製錬還元技術に基づくプロセスであり、したがって、このプロセスでは、冶金用コークスを使用せずに溶銑の製造が実行されます。 Corexプロセスはこれらのイニシアチブの1つです。これは、溶銑を製造するための高炉への代替ルートとして利用できる、非粘結炭に基づく最初で唯一の商業的に確立された製錬還元プロセスです。

Corexプロセスは、1970年代後半にオーストリアの技術サプライヤーVOESTによって開発され、その実現可能性は1980年代に確認されました。最初のパイロットプラントは1981年にドイツのケールに設置されました。しかし、南アフリカの鉄鋼メーカーISCORと共同で商業化が行われ、1989年11月にプレトリア工場でC-1000(C – 0.5 M)モジュールが試運転されました。メルターガス化装置と呼ばれるこの第1世代の原子炉は、炉床の直径が5.5 mで、溶銑の生産速度は1時間あたり40トンから60トンの範囲でした。プラントの定格容量は年間30万トンでした。この第1世代のプロセスの一般的な適用性は限られており、多くの技術的な問題を解決する必要がありました。それにもかかわらず、それはこの製錬削減技術の重要な実証段階を克服するのに役立ちました。

C-1000モジュールの運転により製錬削減技術の成功を収めた後、プロセス開発者によりC-2000(C-0.8M)モジュールが導入されました。このモジュールの炉床直径は7.3mで、溶銑の生産速度は1時間あたり80トンから100トンの範囲です。プラントの定格容量は、年間60万トンから年間80万トンの範囲です。このモジュールを委託された最初のプラントは、1995年にPOSCOの浦項工場にありました。試運転は1995年に行われました。それ以来、1つのC-2000モジュールがArcelor Mittal South Africa – Saldanha Works(1998年12月)、2つのモジュールがインドのJSW Bellary工場(1999年8月および2000年4月)、および2つのモジュールで試運転されました。インドのハジラにあるESSAR工場で。

C-2000モジュールの商業的成功の後、Corexプロセス開発者は、より大容量のモジュール、すなわち(i)炉床直径7.8 m、溶銑生産速度が1時間あたり100トンから125トンの範囲のC-1.0Mモジュールの提供を開始しました。毎時、定格容量は年間80万トンから年間100万トンの範囲であり、(ii)炉床直径9.4m、溶銑生産速度は毎時125トンから160の範囲のC-1.3Mモジュール1時間あたりのトン数と定格容量は年間100万トンから年間130万トンの範囲であり、(iii)炉床直径9.6 mのC-3000(C-1.5 M)モジュールと溶銑生産率の範囲毎時160トンから毎時180トンまで、定格容量は年間130万トンから年間150万トンの範囲であり、(iv)炉床直径11.5mのC-2.0Mモジュールと溶銑生産速度は毎時210トンから毎時240トンの範囲で、定格容量は年間170万トンから年間200万トンの範囲です。これらの大容量モジュールのうち、2つの番号C-3000(C-1.5 M)モジュールは、2007年11月に上海で1つ、2011年3月に2つ目の羅涇工場で、中国の宝鋼グループから委託されました。

今日、Corexテクノロジーは、高炉で製造される溶銑と同じ品質の液体溶銑を製造するための認められたプロセスです。これは、工業的および商業的に証明された直接製錬還元プロセスであり、鉄鉱石および非粘結炭から直接、コスト効率が高く、環境に適合した溶銑の生産を可能にします。このプロセスは、焼結プラント、コークス炉、高炉で構成される従来の高炉ルートに代わる唯一の方法です。

Corexプロセスは、(i)還元剤およびエネルギー源として非粘結炭を直接使用すること、(ii)鉄鉱石を塊鉱石およびペレットの形でプロセスに直接かつ実行可能に投入できることにより、高炉ルートとは異なります。 (iii)窒素が豊富な高炉の代わりに純粋な酸素を使用する。石炭はメルターガス化装置内で炭化されるため、非粘結炭の直接使用が可能です。高いドーム温度は1,000℃を超えるため、非粘結炭から放出される炭化水素が完全に分解され、タールの形成が回避されます。 Corexの典型的な鉱石負荷は、30%の塊鉱石と70%のペレットです。操業結果は、80%までの塊鉱石留分でも安定した操業が可能であることを示しています。 Corexプロセスで高純度酸素を使用すると、窒素を含まないトップガスが生成されます。発熱量が高いため、このガスは還元作業にリサイクルしたり、熱やエネルギーの生成に使用したりできます。

Corexプロセスの魅力は、(i)製鋼に適した溶銑品質、(ii)コークス炉の排除と製品プラントによる低投資および運用コスト、(iii)プロセス関連の排出率の低さ(iv)によるものです。 )多種多様な鉄鉱石、特に非コークス用石炭の使用、および(v)発電、DRI生産、天然ガス代替などのさまざまな目的に使用できる非常に価値の高い輸出ガスの生成。

プロセスの説明

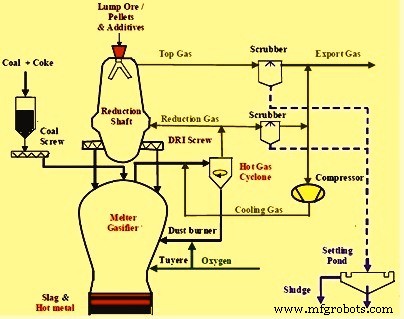

Corexプロセスの最も革新的な機能は、鉄の還元と製錬の操作を2つの別々の反応器、つまり還元シャフトとメルターガス化装置に分離することです。プロセスの2段階操作では、シャフト炉から生成されたDRIが製錬用のメルターガス化装置に投入されます。メルターガス化装置では、非粘結炭が酸素を注入することによってガス化され、事前に還元された鉄鉱石/ペレットが溶融されます。出て行くガスは、上流のシャフト炉で鉄鉱石/ペレットの還元に使用されます。概略プロセスフローシートを図1に示し、主要なCorexプラントセクションの概略図を図2に示します。

図1Corexプロセスの概略フローシート

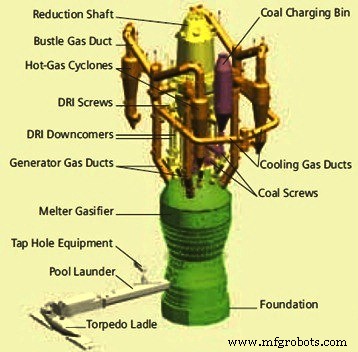

図2主要なCorexプラントセクションの概略図

鉄鉱石(塊状鉱石、ペレット、またはそれらの混合物)は還元シャフトに投入され、そこで向流の還元ガスによって直接還元鉄(DRI)に還元されます。材料は重力によって還元シャフト内を下降します。約800℃から850℃で圧力が3kg/sq cmを超える還元ガスは、向流方向にシャフトの上部に移動し、約250℃から300℃でシャフトから排出されます。 -ベアリング材料は、シャフト内で90%を超える金属化に直接還元され、DRI(直接還元鉄)と呼ばれます。 DRIの金属化度と添加剤の煆焼は、(i)還元ガスの量と質、(ii)還元ガスの温度、(iii)鉄含有負荷の還元性、および4つのパラメーターに強く依存します。 (iv)平均粒子サイズおよび帯電した固形物の分布。続いて、高温のDRI(約800℃)と部分的に焼成された石灰石とドロマイトが、速度制御された排出スクリューコンベヤーを介して還元シャフトからメルターガス化装置に排出されます。

メルターガス化装置は、大きく3つの反応ゾーン、すなわち(i)ガス状フリーボードゾーン(上部またはドーム)、(ii)チャーベッドゾーン(酸素羽口の上の中央部分)、および(iii)炉床ゾーン(下部)に分けることができます。酸素羽口の下)。チャーベッドを通る連続的なガスの流れのために、チャーベッドとフリーボードゾーンの間の移行領域にも流動床が存在する。メルターガス化装置は、3 kg / sq cm〜5 kg / sq cmの圧力で動作し、約1500℃の上部流動床領域と約1550℃の下部流動層および液体収集領域で構成されます。非粘結炭、石灰石、およびクォーツァイトは、ロックホッパーシステムによって流動床領域の上のフリーボードに投入され、そこで1000℃から1200℃に急速に加熱されます。鉱石/ペレットの付着によるシャフト内の負担と、適切なベッド透過性の維持。

揮発性物質は追い出され、粉砕された固定炭素粒子はガス化ゾーンに落下し、そこで酸素が高炉タイプの羽口から注入されて、炭素を一酸化炭素(CO)に燃焼させます。注入された酸素は石炭チャーをガス化し、COを生成します。高温ガスの顕熱はチャーベッドに伝達され、鉄やスラグの溶解やその他の冶金反応に利用されます。発熱燃焼は、高温のDRIの還元を完了し、スラグと鉄を溶かすためのエネルギーを提供します。最終的な還元と溶融に加えて、他のすべての冶金反応も溶融ガス化装置で行われます。溶銑とスラグは、従来の高炉慣行と同様に利用されます。

シャフト炉の還元ガスは、メルターガス化装置の流動床で石炭と酸素を部分燃焼させることによって生成されます。メルターガス化装置からの1,050℃〜1,100℃の温度範囲のガスは、冷却ガスの添加により還元ガス温度(800℃〜850℃)まで冷却されます。ガスは高温のサイクロンで洗浄され、同伴された微粉をリサイクルします。次に、クリーンガスの一部が、94%を超えるCOとH2(水素)を含む還元ガスとしてシャフト炉に導入されます。残りのガスは、シャフト炉から除去されたガスと混合され、混合物は輸出燃料ガスとして使用されます。輸出用燃料ガスはCorexガスとしても知られています。

Corexガスの発熱量は約2000kcal/Ncumです。 Corexガスの体積成分の主成分は、一酸化炭素– 44%、二酸化炭素– 30%、水素– 21%、水分– 1%、窒素– 2%、メタン– 1.5%、およびダスト含有量–5mg未満です。 /N兼。さまざまな消費者に供給されるCorexガスの圧力は、通常、約700mmの水柱です。

製鉄プロセスの熱と物質収支の計算は、Corexプロセスの運用中に重要な役割を果たします。 。

コンプレッサーステーションとCO2除去からなるリサイクルシステムにより、冶金作業により多くの輸出ガスを利用することが可能になります。これにより、輸出ガスの利用率がより高くなり、プロセスの全体的な経済性が向上するだけでなく、環境にやさしくなります。ガスのリサイクルに基づくこのガス利用の増加により、メルターガス化装置でのガス生産を大幅に減らすことができ、これは燃料と酸素の消費量の削減に直接反映されます。このスラグにより、生産量も約20%以上削減されます。

プロセスの化学的性質

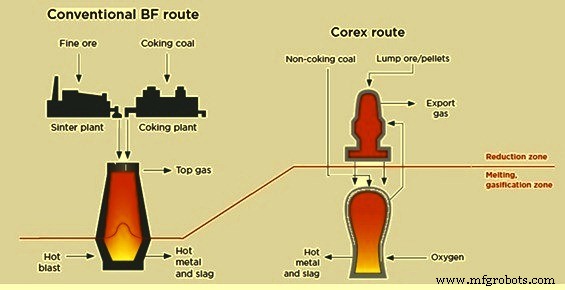

Corexプロセスでは、高炉の概念が使用されますが、高炉は、凝集ゾーンの境界面で実質的に2つに分割されます(図3)。このプロセスには3つの段階があります。プロセスの最初の段階は還元シャフトで行われ、そこでは鉄鉱石の負荷がメルターガス化装置から放出されるガスによって還元され、高温のDRIに変換されます。ホットDRIは、プロセスの第2段階と第3段階が行われるメルターガス化装置に機械的に転送されます。プロセスの第2段階は、メーターガス化装置に追加された石炭と酸素による高温DRIの溶融と浸炭で構成されます。メルターガス化装置の上部で行われるプロセス第3段階では、石炭チャーの流動床が維持されます。ここで、CO2(二酸化炭素)と水分(H2O)がCOとH2に変換されます。メルターガス化装置を出るガスには実質的にCO2またはH2Oがないため、Corexガスの後燃焼度はゼロであり、化学エネルギーが豊富なガスになります。

図3高炉ルートとCorexルートの概念の比較

還元シャフトで起こる反応は次のとおりです。

- COおよびH2による鉄負荷の低減といくつかの段階でのその金属化。 Fe2O3-> Fe3O4->FeO->Fe。

- 石灰石とドロマイトの煆焼。 CaCO3 =CaO+CO2およびCaCO3.MgCO3=CaO.MgO+2CO2。

- 炭化物の堆積反応と炭化鉄(Fe3C)の形成。 2CO =CO2+Cおよび3Fe+2CO =Fe3C+CO2。

上記の反応のうち、水素による酸化鉄の還元および焼成のための反応は吸熱性であるが、COガスおよび炭素堆積による酸化鉄の還元のための反応は本質的に発熱性である。 CaO + H2S =CaS+H2OおよびMgO+H2S =MgS + H2Oの反応により、生石灰とドロマイトが存在するため、還元ガスはシャフト内でほぼ完全に脱硫されます。 Corexガスのさらなる使用に関しては、トップガスの硫化水素含有量が少ないことが重要です。

メルターガス化装置で起こる反応は次のとおりです。

- 100℃で行われる石炭の乾燥。

- 200℃から950℃の温度範囲で行われる石炭の揮発分除去とメタン(CH4)および高級炭化水素(CnHm)の遊離。

- 揮発性物質の分解は、メルターガス化装置のないボードゾーンで一般的な高温のために発生します。この領域では、炭化水素は水素と元素状炭素に分解されます(CnHm =n C +(m / 2)H2)。良質の還元ガスの生成を確実にするために、すべての高級炭化水素がフリーボードゾーンで分解されることが望ましい。これは、ドーム温度を1050℃から1100℃の範囲に維持することによって達成されます。フリーボードゾーンで発生する他の反応は、(i)CO2 + C =2CO(Boudouard反応)、(ii)H2O + C =CO + H2(水性ガス反応)、および(iii)CO + H2O =CO2 + H2(シフト反応)。

- 未焼成の石灰石とドロマイトの焼成。

- スポンジ鉄の残留酸化鉄の削減。

- DRIでのFeOの直接還元は、チャーベッド内の炭素によって行われます。

- メルターガス化装置内の最高温度は羽口の前にあるため、酸素による石炭チャーの燃焼は羽口の近くで起こります。羽口領域で発生する炭素ガス化反応は、(i)2C + O2 =2CO、(ii)2CO + O2 =2CO2、および(iii)C + CO2=2COです。

- 鉄とスラグの溶解および溶銑と液体スラグの分離。

製品の特性と特定の消費量

Corexプロセスからの溶銑の典型的な分析は、炭素– 4.5%、シリコン– 0.5%、マンガン– 0.08%、硫黄– 0.03%、およびリン– 0.1%で構成されます。溶銑温度は約1470℃から1500℃です。

Corexプロセスからのスラグの典型的な分析は、CaO – 35%、MgO – 13%、SiO2 – 31%、Al2O3 – 15%、FeO – 0.4%、TiO2 – 0.5%、およびS – 1.2%で構成されます。液体スラグの温度は約1520℃から1580℃です。

Corexプロセスのトップガスの一般的な分析は、約CO – 42%、H2 -19%、CO2 – 31%、およびCH4 – 1.9%で構成されています。還元ガスの一般的な分析は、CO – 62%、H2 – 23%、CO2 – 9%、およびメタン– 2%です。輸出ガスの典型的な分析は、CO – 44%、H2 – 21%、CO2 – 30%、水分– 1%、N2 – 2%、CH4 – 1.5%、およびダスト含有量– 5 mg /Ncum未満です。

溶銑1トンあたりの一般的な比消費量は、乾式非粘結炭で約940 kg、添加剤で265 kg、酸素で520cumです。溶銑1トンあたりの輸出ガスのリサイクルに対応する典型的な比消費量は、乾燥した非粘結炭で約770 kg、添加剤で185 kg、酸素で455cumです。溶銑1トンあたりの一般的な発電量は、液体スラグで約340 kg、発熱量が約1910 Kcal /Ncumの輸出ガスで約16,500千cumです。溶銑1トンあたりの輸出ガスのリサイクルに対応する典型的な発電量は、液体スラグで約265 kg、発熱量が約1790 Kcal /Ncumの輸出ガスで約14,100千cumです。

Corexプロセスでは、総エネルギー投入量の約45%が製鉄に使用され、残りは燃料ガスの輸出に使用されます。製造される溶銑は、高炉溶銑と同様の炭素とシリコンの含有量を持っています。ただし、非粘結炭中の硫黄のほぼすべてがスラグと溶銑に流入します。この点で、石炭中の有機硫黄はガス化してDRIに吸収され、硫化鉄としてメルターガス化装置に戻されます。

プロセスの環境面

Corexプロセスは、スラグ内の不活性状態にある汚染物質のほとんどを捕捉し、放出された炭化水素はメルターガス化装置のドームで破壊されます。さらに、メルターガス化装置での石炭のその場でのコークス化により、硫黄の大部分がスラグに捕捉され、ガス状のSO2またはH2Sの排出量が劇的に減少します。また、熱風の代わりに純粋な酸素が使用されるため、CorexプロセスはNOxの形で窒素排出量を大幅に削減し、粉塵排出量に関して利点を提供します。 Corexプロセスでの排出レベルは、高炉、焼結プラント、コークス炉で構成されるBF生産ルートよりもはるかに低くなっています。

Corexプロセスは、溶銑生産用のBFルートと比較して少なくとも15%少ないCO2を排出します。空気排出量も従来のBFユニットよりも低くなっています。 CO2排出量はBFの約1900kg/ tHMと比較して、約1420 kg/tHMです。 SO2排出量は、BF生産ルートの約1400 kg / tHMと比較して、約55 Kg/tHMです。 Corexプロセスでの粒子状物質とNOx排出量は、BF生産ルートの約10%です。フェノールの排出量は約0.04g/ tHMですが、BFの生産経路では100 g/tHMです。硫化物の排出量は約0.01g/ tHMですが、BFの生産経路では180 g/tHMです。 Corexプロセスのアンモニア排出量は60g/ tHMですが、BF生産ルートの場合は900 g/tHMです。 Corexルートでは、廃水中のシアン化物の排出が完全に排除されています。

Corexプロセスの利点と制限

Corexプロセスの利点には、(i)従来のブラストファーネス生産ルートと比較した特定の投資コストの削減、(ii)生産コストの削減、(iii)排出量と排出量の削減による環境パフォーマンスの向上、(iv)カロリー値の向上などがあります。輸出ガスの使用により、幅広い用途に適しています。(v)多種多様な鉄鉱石や石炭を使用できるため、原材料の用途に柔軟に対応できます。(vi)生産能力に優れた運用上の柔軟性があります。 、生産が停止し、原材料が変更されます。

Corexプロセスの制限には、(i)石炭の最適化された分配が含まれ、高温ガスの周辺の流れを回避するためにメルターガス化装置でDRIが必要です。石炭の消費量が多い場合、(iii)冷却ガスコンプレッサーなどの機器の多くはメンテナンス指向であり、(iv)高温DRIの移送と高温ガスのリサイクルは、特にメンテナンス期間中は危険です。(vi)メルターガス化装置はチャーベッドの状態が悪い原炭を使用したために圧力ピークが高く発生し、ダストリサイクルシステムやガス洗浄システムが詰まった。(vii)プロセスの感度は、粒度分布、微粉の割合などの品質パラメータを入力します。高温での石炭、鉄鉱石、ペレットの投入、劣化、劣化挙動に影響します。

製造プロセス