低品位炭乾燥のための冷蔵技術

低品位炭乾燥用の石炭乾燥技術

Coldryテクノロジーは、オーストラリアのEnvironmental Clean Technologies(ECT)Limitedによって開発されています。この技術は、最大70%の水分を含むさまざまな低品位炭(亜炭および亜瀝青炭)から、含水率が約10%。 BCEは、Coldryペレットの正味エネルギー値が、多くの黒炭の正味エネルギー値と範囲が類似していることを意味します。

Coldryテクノロジーは、「褐炭高密度化」(BCD)と呼ばれるプロセスによって、低品位炭の自然に多孔質の形態を変化させて、乾燥した高密度のペレットを生成する特許取得済みのプロセスです。このテクノロジーは、1980年代初頭にCRAとメルボルン大学によって最初に実施された調査に基づいています。この技術は、バッカスマーシュコールドリープラントのパイロットプラント規模で実証されています。このプラントは2004年に稼働を開始し、2007年に水回収システムで強化され、2011年にアップグレードされて年間最大20,000トンのColdryBCEペレットを生産できるようになりました。このプロセスは、さまざまな低品位炭でテストされ、成功していることが証明されています。

プロセスの原則

Coldryプロセスは、(i)褐炭の高密度化、および(ii)廃熱利用という2つの独自の側面を組み合わせたものです。このプロセスは、石炭内の自然な化学反応を刺激します。この反応は、石炭化合物の活性部位を重合し、化学的に結合した水を排出します。活性部位の重合は石炭の細孔構造を崩壊させ、物理的に閉じ込められた水を追い出します。排出された水は石炭ペレットの表面に移動します。隣接する発電所(PP)からの廃熱を利用して地表水を蒸発させます。

BCDは自然現象であり、石炭の物理的構造が、湿った、柔らかく、砕けやすい原料から、緻密で乾燥した硬い原料に変化します。 BCDをトリガーするために、時間の経過とともにせん断応力を適用するには、非常に特殊なタイプの処理が必要です。一次処理装置の設計と操作パラメータは、原炭の特性に合わせて調整されています。

原炭に適切な量の機械的せん断を加えると、柔らかく可鍛性のある石炭の「ペースト」が得られ、これにより、ペーストを低圧で押し出してペレットを形成することができます。ここでの基本は、物理的に閉じ込められた水分が動員され、この水分がペレットの表面に移動して蒸発するにつれて、ペレットの多孔質構造が崩壊して高密度化することです。

予測可能な時間枠内での乾燥速度の制御は、Coldryプロセスの重要な側面です。さらに、従来の方法による熱の発生は比較的費用がかかるため、コールドリープロセスは廃エネルギー資源を利用し、ペレットの低温乾燥に熱を向けます。 BCDは、理想的には40℃から70℃の範囲で進行します。

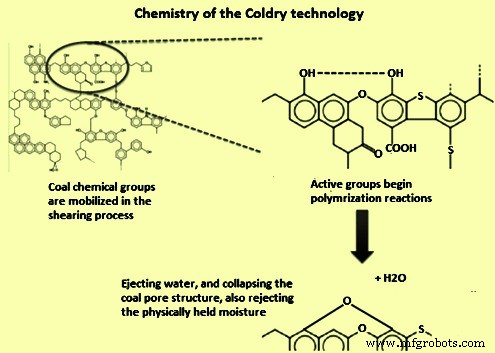

Coldryテクノロジーの化学的性質を図1に示します。

図1Chemistryof Coldry technology

Coldryテクノロジープロセスには、次の3つの異なるプロセス段階があります。

- 機械的せん断–物理的に閉じ込められた水分を放出するためのもので、石炭の多孔質構造を破壊することで実現されます。この機械的せん断のプロセスにより、押し出しに適した粘稠度の石炭スラリーが得られます。

- 押し出し–石炭スラリーから押し出しを実行して、その後の乾燥に最適な寸法のペレットを生成します。

- 乾燥–乾燥は、ペレット内の動員された水分を蒸発させるために実行され、水分含有量が15%未満の完成品を提供します。乾燥には、隣接するPPからの廃棄エネルギーが利用されます。他のソースからの低品位廃棄物エネルギーもペレットの乾燥に使用できます。

石炭乾燥のプロセス

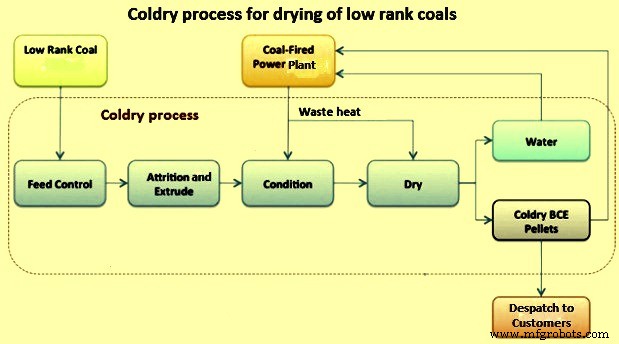

Coldryプロセスには、次の6つのステップがあります。プロセスフローシートを図2に示します。

- スクリーニングと供給管理–水分含有量が30%から70%の範囲の低品位炭は、8mm未満のサイズに粉砕されます。軟らかい砕けやすい粘稠度の微粉炭は、サージビンに供給され、ふるいにかけられます。サージビンは、自動可変速フィードコントローラーを備えた貯蔵ホッパーです。微粉炭のスクリーニングは、少量の水を加える前に、特大および汚染物質(異物)を除去します。微粉炭のスクリーニングにより、次のプロセスステップへの均一な供給が保証されます。加えることができる水の量は、石炭に受け取ったままの水分に依存し、最大5%になる可能性があります。

- 摩滅と押し出し–水を加えた後の石炭は「摩滅剤」に供給されます。アトリショナーでは、石炭の表面をこすり、剪断して石炭ペーストを形成します。石炭面の摩擦中の集中的な混合は、石炭内で自然な発熱化学反応を開始し、これは、石炭の細孔構造内に化学的に閉じ込められた水と物理的に吸収された水の両方を排出するための自然なプロセスを生成します。この可塑化された混合物が低圧下で押し出されると、反応が加速されます。押し出された石炭は、コンベヤーベルトを介して「コンディショニングユニット」に送られます。

- コンディショニング–コンディショニングはコンディショニングベルトで行われ、押し出された石炭ペーストペレットが40℃の温風で約1時間加熱されます。押し出された石炭のコンディショニングは、十分な量を提供するために石炭の表面乾燥を行います。 「パックベッドドライヤー」(PBD)の次のステップへの移行に耐えられるように、グリーン強度を備えています。押し出された石炭の靭性は、乾燥した表面のレベルの増加と硬さによって表されます。さらに、硬化すると、製品は収縮してペレットに分離します。コンディショニング中の地表水の蒸発とパックベッドの乾燥に必要な温風は、隣接するPPからの廃熱との熱交換によって生成されます。

- パックベッドの乾燥–コンディショニングユニットから入ってくる湿った石炭ペレットは、垂直PBDで最終的な水分レベルまでさらに乾燥されます。隣接するPPからの温風は、ペレットから水分を除去するためにドライヤーに循環されます。架橋反応は乾燥機内で完了し、バルクの取り扱いと輸送に耐えるのに十分なレベルまで強度を高めます。乾燥したペレットの最終水分は通常10%から14%の範囲です。最終的な含水量に影響を与える要因は、(i)採炭炭の含水量、(ii)原料炭の特性、(iii)熱交換器ユニットによって提供される温度、および(iv)乾燥。

- 水の回収-PBDを出る暖かい空気は約30℃であり、高度に飽和しています。この飽和した暖かい空気の水分含有量は、冷却すると凝縮します。この回収水は回収され、汚染物質がないため、隣接するPPやその他の場所で使用できます。

- 製品Coldryペレット–入ってくる低品位炭は、構造的および物理的に閉じ込められた水を恒久的に除去することにより、BCE製品に変換されました。このプロセスのBCE製品は、Coldryペレットとして知られています。エネルギー含有量が高く、安定しており、水分を補給しません。輸送して使用することができます。 Coldryペレットの典型的な特性は、(i)直径-16 mm、(ii)長さ– 45 mm、(iii)かさ密度–約700 kg / cu cm – 750 kg / cu cm、(iv)水分含有量– 12%、および(v)高い加熱値– 5550 kcal/kg。

図2コールドリープロセスのフローシート

商業規模の設計と発電所との統合

Coldryパイロットプラントに基づいて、商業規模のColdryプラントの設計が準備されました。 Coldryの商業プラントは、モジュール式であるためスケーラブルになるように設計されています。モジュール式のアプローチは、プラントのすべてのセクションをオフサイトで製造し、コンテナで輸送して組み立てることができることを意味します。

コールドリープラントのモジュールは、(i)60%の水分石炭から年間34万トンのコールドリーペレット、50%の水分石炭から年間440,000トンのコールドリーペレット、または40%の水分から60万トンのコールドリーペレットを生産するように設計されています石炭。

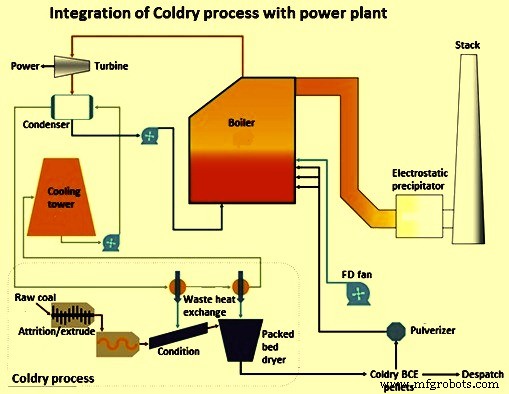

ColdryプロセスはPPと統合できます。 PPの粉砕機は、Coldryペレットを粉砕して、PPの微粉炭燃焼ボイラーへの注入に適した石炭粉末にします。高温のPPの凝縮器からの冷却水は、熱交換のためにColdryプロセスにポンプで送られます。 Coldry熱交換器からの戻り水は低温ですが、さらに冷却する必要があります。 Coldryプロセスから回収されたこの水は、PPの冷却回路に供給することができるため、他の水源から水を取り出す必要が少なくなります。 ColdryプロセスとPPの統合を図3に示します。

図3Coldryプロセスと発電所の統合

Coldryプロセスのメリット

冷蔵プロセスにはいくつかの利点があります。メリットは以下のとおりです。

プロセスのメリット – Coldryプロセスのプロセスの利点は、(i)主要なエネルギー源として低品位の廃エネルギーを利用するため、プロセスが経済的でCO2フットプリントを削減し、(ii)隣接するPPでの蒸発水損失を削減します(1つこのプロセスで回収された1トンの水は、PPの冷却塔からの1トンの蒸発水損失に相当します)、(iii)原炭の乾燥で排出された水の最大95%を回収できます、(iv)プロセスは次のとおりです。シンプルで機械的で高い信頼性と簡単なメンテナンスを提供します。(v)プロセスは低温低圧で行われるため、エネルギー消費が削減され、機器の寿命が延びます。(vi)プロセスはモジュール式で、取り付けが簡単な事前に製造されたコンポーネントで構成されています。 (vii)副産物として高品質の水を生成し、高価な処理を行わなくてもすぐに工業用に使用でき、わずかなろ過で飲用になります。

製品のメリット – Coldryペレットの利点は、(i)ペレットの発熱量が向上している、(ii)ペレットが大気中の水を再吸収しない、(iii)自発燃焼のリスクが低く、輸送に適している、(iv)ペレットが保持されていることです。したがって、原炭の高価値揮発性物質は、ガス化、石炭から液体、およびその他の石炭由来の化学物質などの下流プロセスに理想的な原料であり、(v)原炭に由来する低灰分レベル(硫黄と同様)。

製造プロセス