ブリキと錫メッキのプロセス

ブリキと錫メッキのプロセス

錫メッキまたは錫メッキは、鋼のシートまたはストリップをスズ(Sn)で薄くコーティングするプロセスであり、結果として得られる製品はブリキとして知られています。ブリキは軽量の低温還元低炭素鋼板またはストリップで、両面が商業的に純粋なスズでコーティングされています。鋼の強度と成形性、耐食性、はんだ付け性、スズの見栄えを兼ね備えています。この幅広い説明の中に、今日、特定の最終用途の要件を満たすように調整された非常に幅広いブリキ製品が存在します。

ブリキは、はんだ付けや溶接でさまざまな種類の缶を作るために広く使用されています。魅力的な金属光沢が特徴です。基板鋼板の表面仕上げを選択することにより、さまざまな表面粗さのブリキを製造しています。塗装性、印刷性に優れています。さまざまな漆やインクを使って美しく仕上がります。適切な調質グレードを選択することにより、さまざまな用途に適した成形性と、成形後の必要な強度が得られます。また、適切なコーティング重量を選択することにより、容器の内容物に対して適切な耐食性が得られます。

ブリキは、食品缶、飲料缶、芸術缶など、あらゆる種類の容器の製造に使用されます。その用途はコンテナに限定されません。ブリキは、電気機械部品や他の多くの製品の製造にも使用されています。

鋼ベースの製造とそれに続くスズによるコーティングは互いに独立しているため、理論的には、鋼の任意の特性セットを任意のスズコーティングと組み合わせることができます。ブリキに使用される鋼の組成は厳密に管理されており、選択したグレードとその処理方法に応じて、成形性(テンパーとも呼ばれます)の異なるさまざまなタイプを製造できます。ブリキは、一般的に約0.15mmから0.6mmの範囲の鋼の厚さの範囲で販売されています。

鋼板は、さまざまな厚さのスズでコーティングできます。容器の内面と外面のさまざまな条件に対応するために、2つの面に異なる厚さ(異なるコーティング)を作成することもできます。さまざまな用途向けに、いくつかの表面仕上げも製造されています。ブリキには、表面を安定させ、ラッカーの接着性を向上させるための特別な不動態化処理が施されています。それはまた、その取り扱いと製造特性を改善するために油の非常に薄いフィルムを運びます。もちろん、この油は食品と互換性があります。結果として得られる多種多様な材料により、ユーザーは選択の柔軟性が高く、特定の最終用途に適した材料を正確に選択できます。

ブリキと食品素材の包装

スズは、少量の複雑に結合したSn(+2)イオンでのみ食事に存在します。ほとんどの食品素材で発生します。胃の炎症の可能性があるため、スズのレベルは実行可能な限り低くする必要があります。未加工の食品素材では、通常、レベルは1 mg / kg(ミリグラム/キログラム)未満です。スズ板が溶解して無機スズ化合物または複合体を形成するため、缶詰食品材料にはより高い濃度が見られます。一般に、缶入り固形食品のスズの上限は250 mg / kg、缶入り液体食品の上限は200 mg/kgと指定されています。塩化第一スズは、25 mg / kgまでの缶詰食品の食品添加物として認可されています(スズとして)。

食事中のスズの現在の主な供給源は、食品接触材料、特に缶から酸性食品材料への放出です。ブリキ缶は、実際には金属スズ(ブリキ)の薄いコーティングが施されたスチール缶です。多くの場合、ブリキ板には内部に樹脂ベースのコーティングが施されています。ブリキは主に缶、缶の端、および主にガラス瓶や瓶の蓋に使用されます。しかし、ブリキ缶の使用は減少しています。錫は台所用品のコーティングにも使用されます。

スズは両性であり、強酸と強塩基の両方と反応しますが、ほぼ中性の溶液には比較的反応しません。酸素の存在は、溶液中での反応を大幅に加速します。食品容器に使用されているブリキはゆっくりと酸化されます。食品素材のスズ含有量は、(i)ブリキ缶がラッカー塗装されているかどうか、(ii)酸化剤または腐食促進剤の存在、(iii)ブリキ缶内の食品の酸性度、(iv)期間によって異なります。 、およびどの温度で、缶は開封前に保管され、(v)製品が開封された後に缶に保管される時間の長さ。

錫板の酸化とそれに続く食品材料に形成されたスズイオンの不可避の移動は、犠牲陽極効果として知られる物理化学的メカニズムであり、下にある鋼が食品材料によって腐食されるのを防ぎます。スズの溶解により、缶は穴が開く可能性がなくなり、内容物は、通常2年の保管寿命を持つ熱滅菌および保管中の劣化(色や風味の変化)から保護されます。

漆塗りされていない缶の食品素材のスズ濃度は100mg/ kgを超える可能性がありますが、漆塗りの缶に保管されている食品素材のスズ濃度は一般に25 mg/kg未満です。しかし、開いたラッカーを塗っていない缶に食品材料を保管すると、食品材料中のスズ濃度が大幅に増加します。漆塗りのない缶に入った缶詰の野菜や果物は、総食物摂取量のわずかな重量パーセントしか占めていませんが、スズの総摂取量の85%を占めている可能性があります。漆塗りの厚さは、漆塗りの食品缶の性能に大きく影響します。

ブリキ-その腐食と用途

ホットディップおよび電気めっきされたスズの場合、空気中のスズに酸化皮膜が形成されます。フィルムはかなり安定しており、さらなる酸化に対するバリアを提供します。 pH値が3〜10で、錯化剤がない場合、酸化物バリアは金属を食物から保護します。ただし、このpH範囲外では、スズの腐食が発生します。

屋外に露出したスズまたはスズコーティングからは、ある程度の腐食が予想されます。通常の屋内暴露では、スズは鉄、鋼、およびそれらの合金を保護します。特に湿度の高い雰囲気では、不連続部を介してスズと下にある鋼の間に形成されたガルバニックカップルが原因で、コーティングの不連続部(細孔など)で腐食が予想されます。

スズは容易に入手でき、はるかに安価であるため、錫メッキは非常に費用効果の高いプロセスです。また、優れたはんだ付け性と腐食に対する優れた保護を提供します。

錫メッキは白っぽい灰色を生成することができ、これは鈍いまたはつや消しの外観が望まれる場合に好ましい。また、もう少し光沢が望ましい場合は、光沢のあるメタリックな外観を作り出すことができます。錫はまともなレベルの導電性を提供し、さまざまな電子部品の製造に錫メッキを役立てます。スズは食品包装にも使用されています。いくつかの利点があるため、スズは、(i)航空宇宙、(ii)食品包装、(iii)電子機器、(iv)電気通信、(v)宝飾品製造などの幅広い産業でのめっき用途に最適な金属です。

錫メッキウィスカーの形成は、錫メッキプロセス中に発生する可能性があり、最終的な結果に悪影響を与える可能性があります。スズはウィスカーを形成する傾向が強いです。錫ウィスカーは小さくて鋭い突起であり、めっきプロセスの終了後ずっと、純粋な錫メッキシートの表面に形成される可能性があります。ウィスカーの直径は1mmから2mmで、長さは約3mmに達することがあります。ウィスカは、完成したブリキに重大な損傷を与える可能性があります。ウィスカは導電性であるため、電子部品の短絡を引き起こす可能性があります。ウィスカの成長の正確なメカニズムはまだ詳細には理解されていませんが、スズウィスカは電気めっきされた純粋なスズコーティングでのみ発生する可能性があります。予防策として、鉛をスズに2%以上添加する必要があります。そうでない場合は、純スズめっきをスズの溶融温度以上に加熱する必要があります。

錫メッキプロセス

ブリキは基本的に鋼製品です。これは、本質的に、両面がスズでコーティングされた軽量の鋼帯であるためです。したがって、ブリキの製造は、2つの主要な段階、すなわち(i)必要な寸法と機械的特性を備えた薄い低炭素鋼のストリップまたはシートの製造、および(ii)スズコーティングプロセスに便利に分類されます。ここでは、スズコーティングプロセスについてのみ説明します。スズコーティングが施された薄い低炭素鋼のストリップまたはシートは、「ブラックプレート」と呼ばれます。

現在、比較的強力なブリキが二重還元技術で大量に製造されています。二重還元法により、より薄く、より強いブリキを製造することができ、缶製造におけるより効率的な材料利用が可能になります。焼戻し圧延の代わりに、最初の冷間圧延と焼きなましの後、鋼は約10%から50%の潤滑による2回目の冷間還元を与えられます。加工硬化効果により鋼に追加の強度が与えられ、ストリップは缶の端と本体に形成されるのに十分な延性を保持します。最終的な厚さは0.12mmまで低くすることができ、一般的な範囲は0.14mmから0.24mmです。 2スタンドまたは3スタンドの圧延機を使用して2倍の還元を行うことができます。一部のプラントでは、二重還元材料を製造し、従来の気性(スキンパス)ミルとして動作できる二重目的ミルが使用されます。二重還元鋼は非常に顕著な方向性を示し、最終的なブリキを使用した成形作業では、粒子の方向を常に示して考慮に入れる必要があります。

錫メッキラインに入る前に、ストリップは通常、エッジトリミングされ、コイル準備ラインで検査されます。ストリップ厚さゲージを取り付けて、オフゲージまたは標準以下の黒いプレートを切り取ることができます。最適な重量のコイルは、ストリップの長さを溶接することによって製造されます。

ブラックプレートの錫メッキには、(i)ホットディップ錫メッキプロセスと(ii)電気めっきプロセスの2つのプロセスがあります。

ホットディップ錫メッキプロセス

ホットディップ錫メッキプロセスは、232℃を超える温度でスチールブラックプレートを純粋な溶融スズの浴に浸漬するプロセスです。生成されるコーティングは、母材との界面に最初に形成される非常に薄い金属間化合物層で構成されます。スズ(たとえば、黒いプレートを浸すと、鉄/スズ合金が形成されます)の後に純粋なスズの層が続きます。

スズでコーティングされる鋼片は、最初にほどかれ、次に徹底的な洗浄と、場合によっては酸洗いサイクルにかけられます。その後、その表面全体が、用途に適したフラックス剤、通常は標準的な市販製品で濡らされる。このフラックスまたは「はんだ付け液」は、錫メッキプロセスの準備でストリップ表面を活性化します。いわゆるフラックスバスの後には、加熱されたスズバスが続きます。通常、これは抵抗加熱ポットですが、高出力の場合は、誘導加熱ポットの使用も検討できます。ここでは、溶融スズが指定された温度に保たれ、コーティングされたストリップによって除去されたエネルギー量が代用されます。ガス暖房システムも使用できますが、設置が複雑なため不利になる傾向があります。

ストリップ速度は最大200メートル/分(m / min)に達します。スズ浴の温度は約250℃から290℃です(スズの溶融温度は約230℃です)。スズの熱伝導率が比較的低いことを考えると、バスの温度管理には注意深く取り組む必要があります。適切なサイズのスズ浴の下流では、システムのコアは、コーティングの厚さとストリップの幅と長さ全体の均一性を決定するため、ワイピングとブローオフユニットの設計とプロセスの統合です。 。オプションで、エアワイパーを非破壊インラインコーティングゲージと組み合わせることができます。これにより、閉じた制御ループが形成され、製品の品質が均一になります。新しくコーティングされたストリップは、エアワイパーから非接触の高対流冷却ゾーンに入り、コーティングゲージを通過してから、リコイラーに再び巻き付けられます。ストップアンドゴーモードでの錫メッキラインの特別な動作レジームにより、錫メッキされたリジェクト材料が劇的に削減されます。

ホットディップスズプロセスの利点は、(i)製造プロセスからの廃棄物がないこと、(ii)製造プロセスで有害物質(シアノゲン、鉛など)がまったく使用されていないこと、(iii)めっき速度が非常に速いことです(電解めっきの数倍、(iv)厚いコーティングと薄いコーティングの両方をほぼ同じ速度で製造できます。(v)スズ層の厚さは、コンピューター制御のエアナイフシステムによって設定されます。これは、特に高い表面を保証する非接触プロセスです。品質、(vi)ホットディッププロセス中に金属間層が形成されるため、スズコーティングとベースメタルが強力に結合します。(vii)ホットディッププロセスによりスズの結晶構造が均一になり、内部が最小限に抑えられるため、ウィスカの成長のリスクが非常に小さくなります。ウィスカの成長のリスクを最小限に抑える応力。電気めっきスズコーティングと比較した場合のホットディップスズの利点には、(i)電気めっきよりも多孔性が低い、(ii)電気めっきよりも延性がある、(iii)実質的に応力がない、(iv)より経済的であるエレよりクロプレーティング、および(v)電気めっきよりも優れた耐食性。ホットディップ錫メッキの欠点は、電気めっき法によって提供されるコーティングと比較した場合、ホットディップ錫メッキによって提供されるコーティングの厚さが十分に制御されないことです。厳しい公差が必要な場合は、ホットディップ錫メッキを使用しないでください。

電気めっきによる錫メッキ

電気めっきでは、コーティングされるアイテムは、1つまたは複数のスズ塩の溶液を含む容器に入れられます。アイテムは電気回路に接続され、回路の陰極(負)を形成しますが、通常、めっきされる同じ金属の電極が陽極(正)を形成します。電流が回路を通過すると、溶液中の金属イオンがアイテムに引き付けられます。次に、滑らかで光沢のある表面を生成するために、電気めっきされたシートをスズの融点より上に短時間加熱します。

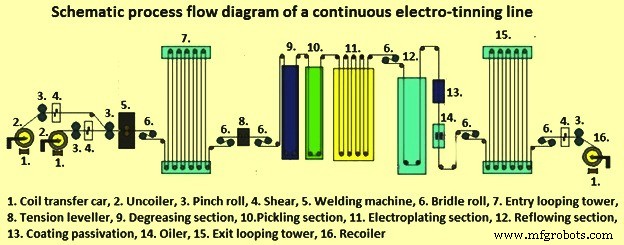

現在、ブリキは事実上、連続プロセスによる鋼ベースへのスズの電気めっきによってのみ製造されています(図1)。鋼帯の電気錫メッキがホットディップ錫メッキプロセスに取って代わる主な理由は、鋼板の両面のコーティングの厚さの違いなど、非常に高度な厚さ制御が可能になるためです。電気錫メッキプロセスはまた、優れた品質と低い製造コストでブリキのより高い出力を提供します。さらに、めっき技術と鋼ベースの化学的性質の改善により、鋼ベースとスズコーティングの厚さは徐々に大幅に減少しました。最近の一般的なコーティングの厚さは、最終用途に応じて0.1〜1.5ミクロンの範囲です。

図1連続電気錫メッキラインの概略プロセスフロー図

スズの堆積に使用できる電解めっきプロセスには、4つの基本的な選択肢があります。これらは、(i)アルカリ性スズ酸塩、(ii)酸性硫酸塩、(iii)酸性フルオロホウ酸塩、および(iv)酸性スルホン酸塩です。スズ酸塩プロセスは、スズ酸塩ナトリウムまたはカリウムのいずれかに基づいています。高速めっき用途では、ナトリウム塩に比べて溶解度が非常に高いスズ酸カリウムを使用しています。 1平方メートルあたり最大1600アンペア(A / sqm)の電流密度を達成するために、210グラム/リットル(g / L)のスズ酸カリウムと22 g/Lの水酸化カリウムを含む配合が使用されます。 4000 A / sqmの電流密度に到達するために、スズ酸カリウム濃度を2倍にすることができます。アルカリプロセスでは、75%から95%の範囲のアノード効率と80%から90%の範囲のカソード効率が一般的です。

すべてのスズめっきプロセスの中で、アルカリプロセスは優れたスローイングパワーを備えています。このプロセスでは、有機添加剤を使用する必要はありませんが、高温(70°C〜90°C)で操作します。アルカリスズめっきの最も重要な側面は、アノードを適切に制御するための重要な必要性です。めっきプロセス中にスズアノードが適切に制御されていないと、粗い多孔質の堆積物が生じます。優れためっきを確保するために、めっき操作中はアノードに黄緑色の膜が存在する必要があります。

硫酸第一スズ(7 g / L〜50 g / L)および硫酸(50 g / L〜150 g / L)をベースにしためっき液は、グレインリファイナーのタイプに応じて、明るい装飾堆積物またはマット仕上げのいずれかを堆積できます。使用される増白システム。ゼラチンと有機化合物であるベータナフトールを使用すると、半光沢のつや消しスズ仕上げを得ることができます。硫酸第一スズ電解質から明るく装飾的な付着堆積物を生成するために、多種多様な有機光沢剤が市販されています。これらの添加剤は、一般的に脂肪族アルデヒドと芳香族アミンに基づいています。上記の改良版は、水溶性ポリエチレングリコールなどの湿潤剤と、主要な光沢剤としてのエチレンの水溶性誘導体で構成されています。ブライトバスには、耐食性の向上、多孔性の低減、指紋への耐性、はんだ付け性の向上、外観の向上など、マットプロセスに比べていくつかの利点があります。

酸性硫酸塩プロセスは、本質的に100%のアノードおよびカソード効率で20℃から30℃の間で動作します。酸浴は、アルカリ性スズ酸塩浴の注意深い陽極監視を必要としませんが、有機添加剤を必要とします。ただし、通常、酸浴のスローイングパワーは、アルカリ性スズ酸塩プロセスと比較すると低くなります。

スズフルオロホウ酸塩(75 g / L〜115 g / L)とフルオロホウ酸(50 g / L〜150 g / L)に基づく別の酸性めっきプロセスは、純粋なマットスズ堆積物をめっきするように設計されています。硫酸スズに対するこのプロセスの主な利点は、最大10,000 A / sqm(攪拌めっき液中)のはるかに高いカソード電流密度で動作できることです。ゼラチンとベータナフトールは通常、このプロセスの結晶粒微細化剤として使用され、20℃から30℃の温度範囲で動作します。アノードとカソードの効率は約100%です。

最近、メタンスルホン酸(15〜25体積%)をベースにしたスズめっき製剤が受け入れられています。これは、溶液が単純な廃棄物処理を必要とし、フッ化物やホウ素を含まず、フルオロホウ酸をベースにした電解質よりも腐食性が低いためです。メタンスルホン電解質は、フルオロホウ酸塩浴と同様に、溶液中に高濃度の金属(最大100 g / Lのスズ)を保持できるため、高速でのめっきが可能です。メタンスルホン酸プロセスの主な欠点は、化学組成のコストが高いことです。

上記のすべての酸性スズめっき電解液は、スズ酸アルカリ溶液の+4状態と比較して、2価状態(+2)からスズを堆積します。したがって、酸性プロセスはスズ酸塩プロセスの2倍の速さでスズを堆積し、本質的に100%のカソード効率で動作します。酸性スズプロセスは、スズ酸塩溶液よりも制御と保守が容易です。これらには、周囲温度で動作するという追加の利点があります。

連続電気錫メッキライン(図1)のプロセスフローを考慮しながら、黒色のプレートコイルが錫メッキラインに供給され、アンコイラーにロードされます。連続運転には2つのアンコイラーが必要です。処理中のコイルのテールエンドは、処理される次のコイルのヘッドエンドに溶接されます。これには、溶接中に2つのコイルが静止している必要があります。溶接中のシャットダウンを回避するために、ラインには、さまざまな量の巻き戻された黒いプレート(多くの場合600メートルまで)を保持できるループタワーまたはアキュムレータが取り付けられています。最新の電気錫メッキラインは、ストリップを正しい幅に切断するために、アキュムレータの後にサイドトリマーを組み込んでいます。また、多くのラインには、歪みを取り除くためにストリップ全体に制御された張力を適用するテンションまたはストレッチレベラーが組み込まれています。

連続電気錫メッキラインでは、洗浄時間は非常に短いです(約1秒から2秒)。したがって、ブラックプレートストリップを効果的に洗浄する必要があります。この必要性は、転がり油の残留物や他の有機汚染物質の化学的溶解を助けるための電気分解の使用によって満たされます。電気分解中に流れる大電流により、ストリップ表面にガスが発生します。これにより、ストリップから汚れや残留物が浮き上がります。洗浄剤は、一般に、水酸化ナトリウム/炭酸塩ベースのリン酸塩、湿潤剤、および乳化剤の混合物の水中の1%から5%の溶液です。温度は一般に80℃から90℃の範囲で、電流密度は通常1000 A/sqmで十分です。

洗浄後、ストリップは完全に洗浄されます。理想的には、高圧スプレーを使用して温水(70℃)で洗浄されます。酸洗いは酸化物と錆の層を取り除き、スズの堆積を改善するために表面をエッチングしたままにします。プロセス中、ストリップは通常、陽極、次に陰極になり、電流密度は500 A / sqm〜3000 A/sqmの範囲で使用されます。

錫メッキセクションでは、さまざまな種類の電解液を使用できます。めっきセルは、ストリップが曲がりくねった形で通過する一連の垂直タンクで構成されています。使用中のめっきタンクパスの数、陽極の長さ、およびストリップの幅によって、有効なめっき面積が決まります。これは、利用可能なめっき電流とともに、特定のコーティング重量の最大ライン速度を決定します。現在の錫メッキラインは、通常のストリップ幅が1000mmから1250mmで、600 m/min以上の速度を達成しています。スチールストリップは、タンクの下部にあるシンクロールと、上部にゴムで覆われたホールドダウンローラーを備えたコンダクターローラーによってタンク内をガイドされます。これらはストリップから電解質を収集し、それをめっきセルに戻します。導体ロールは、良好な導電性と、ロールとウェットストリップ間の接触抵抗が低い必要があります。これらのロールは通常、銅、次にクロムでコーティングされた鋼で作られています。

各めっきタンクには、4つのアノードバスバーと4つのアノードバンクがあり、ストリップのダウンパスとアップパスの各面に1つずつあります。従来、アノードは99.9%の純スズでできており、幅76 mm、厚さ50 mm、長さ約1.8mです。アノードはプロセスで消費され、厚さが約70%減少すると交換されます。摩耗したアノードをバンクの一方の端から取り外し、新しいアノードをもう一方の端に挿入し、他のアノードを移動してスペースを確保します。近年、白金または酸化イリジウムでコーティングされたチタンから作られた不活性アノードがより一般的になっている。新日本製鐵は、電気錫メッキラインで最初に不活性陽極を使用しました。この場合、スズイオンは、高圧酸素が純粋なスズビーズを含む電解液にバブリングされ、スズを溶解して新しい電解質を生成する発電プラントでオフラインで生成されます。

不活性陽極は、固定位置で鋼帯と平行に配置されます。これらのアノードを頻繁に更新する必要はありません。これにより、ストリップ幅全体のスズコーティングの厚さの変動が最小限に抑えられます。調整可能なエッジマスクは、ストリップのエッジにスズが蓄積するのを防ぐために、正しいアノード幅を保証します。スズアノードを鋳造して交換する必要がないため、不活性アノードを使用すると、必要な人員も削減されます。

並列スズアノードの代替システムも使用されています。このシステムでは、アノードブリッジはストリップと平行に配置され、従来のスズアノードがロードされます。アノードバンクはストリップの近くに配置され、必要な初期電圧を低減します。アノードがゆっくりと溶解すると、電圧が上昇して所定の電流を維持します。アノードが指定された厚さに減少すると、バンク全体が交換されます。このシステムは、不活性アノードの場合と同様にスズの厚さを制御できると主張されています。

めっきセクションの終わりには、引きずり出し制御セクションがあり、ストリップから残留電解質を本質的に除去して、その後の回収を行います。スズは、わずかに金属光沢のある白っぽいコーティングとして堆積されます。必要に応じて、これを誘導加熱または抵抗加熱(またはその組み合わせ)によってフローメルトして、明るい鏡のような仕上がりにします。抵抗加熱では、高い交流電流が導体ロールを介してストリップを通過します。誘導加熱により、ストリップは一連の内部冷却された銅コイルを通過し、そこに高周波電流が流れます。誘導された渦電流とヒステリシス損失により、ストリップが加熱され、スズコーティングが溶けます。この流動溶融プロセスは、不活性なスズ-鉄合金層を形成することにより、製品の耐食性を高めます。

フロー溶融の前に、プレートに表面の欠陥が現れるのを防ぐために、希薄な電解液または独自の化学薬品で処理することによってプレートをフラックス処理します。フローメルトスズプレートの表面には薄い酸化スズ膜があり、未処理の場合は保管中に成長する可能性があります。耐変色性とラッカー性を改善するために、化学的または電気化学的不動態化がストリップに適用されます。不動態化の最も一般的な形式は、二クロム酸塩または20 g / L重クロム酸塩を含むクロム酸溶液中で50℃〜85℃の温度で陰極処理することです(現在ほとんど使用されていない他の処理は、リン酸塩または炭酸塩の使用です)。この処理により、クロムとその水和酸化物の複雑な層が堆積し、スズ酸化物の成長を抑制し、黄変を防ぎ、塗料の付着を改善し、硫黄化合物による汚れを最小限に抑えます。給油する前に、ブリキ板を完全に乾燥させてください。セバシン酸ジオクチルまたはクエン酸アセチルトリブチルによる注油は、静電スプレープロセスで実行されます。

品質検査は、巻き戻し前のインライン検査によるもので、ストリップの厚さのチェック、ピンホールの検出、スズの厚さを含みます。

垂直メッキタンクではなく水平メッキタンクを使用する別の電気錫メッキプロセスがあります。この構成と使用される高電流密度(6500 A / sqm)により、600 m / minを超える速度が一般的であり、ラインを高速で実行できます。めっきタンクは2つのデッキにあり、各レベルには最大18のめっきタンク(長さ1.8 m、深さ300 mm)があり、小さなアノードのバンクが導電性カーボンレストで支えられており、その上をストリップが通過します。アノードはストリップの端を越えて約130mm伸び、サポートはタンク幅を横切る角度で傾斜しているため、厚さが徐々に減少するアノードのストリップとアノードの表面の間隔が一定になります。各めっきレベルの入口と出口、および隣接する個々のめっきセルの間で、ストリップは一対のロールの間を通過します。上部の導電性ロールはカソードロールと呼ばれます。最初のデッキの下側には錫がメッキされています。次に、鋼は180度回転し、反対側がメッキされている2番目のデッキに入ります。

このシステムのpH(約3)は、酸システムの場合は高くなりますが、浴に遊離酸は添加されません。この浴には、塩化スズ(Sn2+として約35g / L)、フッ化ナトリウムおよびフッ化カリウム、塩化ナトリウムおよびフッ化水素カリウムが、ポリアルキレンオキシドやナフタレンスルホン酸などの有機添加剤とともに含まれています。電解液はシステム内を継続的に循環し、タンクの端から溢れ出て再循環します。下のデッキでは、電解液がストリップの上部にスプレーされて濡れます。メッキ後、ストリップはすすぎタンク、絞りロール、熱風乾燥機を通過します。これらはすべて上部3番目のデッキにあります。このプロセスでは、フローメルティングは通常誘導加熱によるものです。電解液には、フルオロホウ酸スズイオン(Sn2+として30g / L)、フルオロホウ酸、およびホウ酸が含まれており、フルオロホウ酸イオンの加水分解を防ぎます。また、独自の添加剤が使用されています。これらのラインは、より広い電流密度範囲で動作できるため、ラインの柔軟性が向上すると言われています。最初に建設されるラインは水平でしたが、その後のラインは垂直で、最大16のめっきタンクを含み、640 m/min以上のライン速度で稼働しています。

ブリキの製造では、スチールベースの製造とスズコーティングの塗布は互いに独立しているため、理論的には、任意のスズコーティングまたはコーティングの組み合わせを任意のスチールベースに塗布できます。したがって、ブリキとして分類される材料の範囲は数千に達する可能性があり、実際、ブリキは他のどの軽量板金製品よりも多くの品質で入手できます。実際には、鋼のベースの厚さの範囲は0.13mmから0.60mmであり、スズコーティングは表面あたり0.5 g/sqmから15.2g/sqmのスズです。さまざまな特性の範囲と許容範囲、およびそれらを検証する方法を指定する国際標準と国内標準があります。

製造プロセス