現代の大容量高炉の主な特徴

最新の大容量高炉の主な機能

統合された鉄鋼プラントのパフォーマンスは、その製鉄ユニットのパフォーマンスに大きく依存します。統合された製鉄所では、高炉(BF)での溶銑(HM)の生産は、製鉄のための世界的に好ましいルートです。鉄鋼生産の特定のコストは、BFのHMの特定のコストに大きく依存します。したがって、BFは鉄鋼プラントの非常に重要な単位です。

最新のBFは、有用なボリュームが大きい大容量BFです。それは多くの高度な技術的特徴を持っています。高度な技術的特徴により、キャンペーンライフが長くなり、生産指数が向上します。間接還元ゾーンが大きく、比表面積が小さいため、ガス利用効率の向上、熱損失の低減、燃料率の低減に役立ちます。現代の大容量BFのコークス率、石炭率、燃料率は、低炭素運転のための統合技術を備えているため、通常は低くなっています。

最新の大容量BFは、1日あたりの有効量1立方メートルあたりの溶銑(tHM)生産量として決定される生産性が高く、比燃料消費量が少なくなっています。したがって、HM生産の特定のコストが低く、HM容量1トンあたりの投資が少なくなります。これは、最新の大容量BFがいくつかの最新技術を使用しており、BFに投入される原材料の品質を確保し、BFの操作をスムーズにし、ガスの熱および化学エネルギーをより有効に活用して燃料を削減する機能を備えているためです。レート。

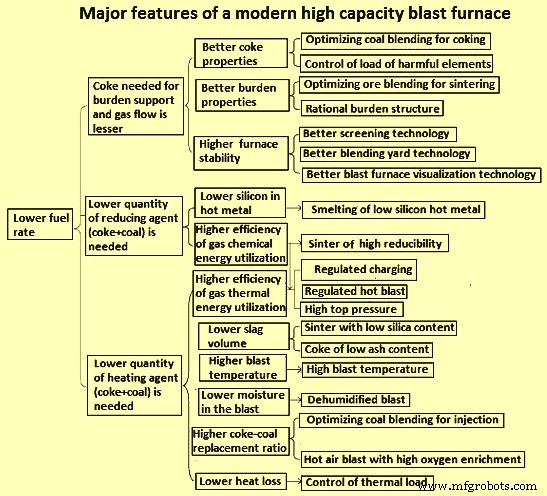

最新の大容量BFには、多くの最先端技術が組み込まれています。これらの技術には、原料製造技術や高炉ガスの利用効率向上に関連する技術が含まれます。さらに、最新の大容量炉には多くの高度な機能があります。最新の大容量BFの主要な先端技術と機能を図1に示し、その後に説明します。

図1主要な先端技術と最新の大容量高炉の機能

原材料の準備技術

主な原料製造技術には、(i)シリカ含有量が少なく還元性の高い焼結体の使用、(ii)石炭のコークス化のための石炭混合の最適化、(iii)原材料の混合技術、(iv)有害元素の負荷の制御が含まれます。 、(v)原料のスクリーニング技術、(vi)より小さなサイズの焼結体の利用、(vii)ナッツコークスの利用、および(viii)コークス乾式急冷の粉塵の注入。

シリカ含有量が少なく還元性の高い焼結鉱の使用 –シリカ含有量の少ない焼結体は、鉄(Fe)の含有量が多いため、BFのスラグ量が減少します。それは冶金特性、特にその軟化特性を改善し、BFでの使用は凝集ゾーンの位置を下方にシフトし、したがって凝集ゾーンの厚さを減らし、間接的な減少を促進し、負担カラムの透過性を改善します。統計的には、焼結体のシリカ含有量は約5%から5.5%です。低シリカ含有量および高還元性の焼結体を製造するための特定の技術には、以下が含まれます。

シンターの塩基度を所望のレベルまで上げる必要があります。シリカ含有量の減少により結合相の量が減少するため、焼結体の二元塩基度を適切に上げてCaO(酸化カルシウム)含有量を増やし、それによってカルシウムフェライトの含有量を増やします。これは維持に有益です。必要な量の結合相と焼結体の還元性を改善するため。

シンターミックス中の材料の微粉と微粉の比率の改善は、結合相に望ましい効果をもたらします。結合相は小さなサイズの微粉に由来し、固相反応と焼結液相の生成を促進する可能性があります。

鉄鉱石の種類と特性は、カルシウムフェライトの形成と焼結混合物の緻密さに重要な影響を及ぼします。鉄鉱石の焼結特性の値に基づいて、鉄鉱石の種類を適切に選択することにより、適切な焼結相を形成することができます。還元性焼結体。

焼結機の焼結床の高さを高くすることには多くの利点があります。焼結床の自己再生効果があるため、固形燃料の消費量と全体的な熱消費量を削減します。したがって、高温での焼結が低下し、酸化性雰囲気が強化され、焼結体のFeO含有量が減少し、カルシウムフェライト含有量が増加し、そして焼結体の還元性が改善される。これは、シリカ含有量の少ない焼結体のサイズ分率を改善するのに役立ちます。

石炭のコークス化のための石炭混合の最適化 –最新の大容量BFには、より高品質のコークスが必要です。最新の大容量BFに必要なコークスの品質にはいくつかの要件があります。 BFの体積が大きいため、ゴツゴツしたゾーンの負担柱の維持と炉床領域の浸透率の維持のためのコークスの要件は大きく異なります。 BF体積の増加に伴い、炉床径が大きくなり、鉱石バッチが増加し、コークスへの負荷が増加するため、より高い低温強度のコークスが必要になります。最新の大容量BF炉床の活動は、歩留まり、スムーズな操作、微粉炭の注入とタッピングに大きな影響を与えるため、BF内のコークスの劣化を改善し、前に必要なコークスのサイズを確保するための要件が高くなります。羽口とデッドマンエリア。

微粉炭の圧入量の増加により、BFでのコークスの滞留時間が大幅に長くなりました。したがって、コークスへの化学的および物理的ストレスも増加しました。微粉炭注入(PCI)率が200kg/tHMから250kg/tHMの場合、微粉炭を注入しない場合に比べてコークスの滞留時間が2倍になります。 PCIレートを上げると、コークスの気孔率の増加と下部の強度の低下が観察されています。したがって、微粉炭の注入率が高い最新の大容量BFでは、コークス品質の要件が大幅に高くなります。

最近では、冶金用コークスのコストを管理するために、BFコークスの製造に、さまざまな近接分析とさまざまなコークス化特性を持ついくつかのタイプの石炭がブレンドされた形で使用されています。一部のプラントでは、石炭ブレンドに少量の非粘結炭が含まれています。現代の大容量BFに必要な強度と熱特性を備えたBFコークスを製造するには、石炭混合用の石炭を選択するための要件があり、前に石炭を均一に混合する必要があります。石炭混合物のコークス化。

原材料の混合技術 –鉄負荷のFe含有量とスラグ塩基度の変動は、BFの不安定な動作を引き起こし、コークス率を増加させ、BFからの出力を減少させます。最近では、最新の大容量BFにより、鉱石、焼結鉱、またはペレットの組成の変動を低減するための貯蔵、混合、およびバルク処理機能を実行するための原料ヤードが建設されています。 BFの要件を満たすために、BFに充填される原材料の含水率とサイズの割合も制御する必要があります。また、BFの生産要件に応じて、原材料の種類と比率が調整されます。また、原材料の準備の全プロセスは、原材料の供給の変化に適応することです。鉱石インテリジェントモデルを利用することにより、プロセス全体が自動化されます。このモデルは、鉱石の混合、投入タンクへの原材料の動的割り当て、およびBFに投入される鉱石負荷の均一な組成を確保するための一定供給計量器の切削速度のインテリジェント制御の一般的な計画をプログラムします。標準偏差は、プラス/マイナス0.125%のレベルでのシリカのパーセンテージとプラス/マイナス0.375%のレベルでの総鉄のパーセンテージで制御されます。

有害な要素の負荷の制御 – BFに有害元素が蓄積すると耐火物のライニングが損傷するため、有害元素の負荷を制御する必要があります。これにより、熱負荷が頻繁に変動し、炉が不安定になります。主に、有害元素がコークスの劣化を引き起こし、コークスの耐荷重機能を破壊し、コークス率を高めます。大容量BFの1つで実施された調査によると、アルカリ負荷が約4 kg / tHM、亜鉛負荷が約280 g / tHMの場合、羽口から0.5mから2.5m上にあるコークスサイズの劣化率は約70です。 %、これはコークスが高度に劣化していることを意味します。したがって、高容量BFでは、アルカリ負荷を2 kg / tHM未満のレベルに制御し、亜鉛負荷を150 g/tHM未満のレベルに制御するために特別な注意が必要です。

原材料のスクリーニング技術 – BFには、炉の円滑な操作のために良好な透過性を必要とする原材料の垂直移動カラムがあります。したがって、罰金の請求は、負担の継続的なスクリーニングによって管理する必要があり、これは、BFの負担材料のスクリーニング操作を厳密に管理することを意味します。 BF負荷に占める5mm未満の材料の割合は5%を超えてはなりません。サイズが5mm未満の負担材の充填量を減らすことで、トップBFガスのダスト含有量も減少します。 BFの微粉の充填が1%減少するごとに、コークス率が約0.5%減少します。

小さいサイズのシンターの利用 –より小さいサイズの焼結体を使用すると、焼結体の収量が増加し、焼結プラントの燃料率が低下します。さらに、より小さなサイズのシンターを利用することで、シンタープラントの循環負荷も減少します。通常、シンターは、(i)10 mmを超えるサイズと(ii)4mmから10mmの範囲の2つのサイズ範囲で最新の大容量BFに充電されます。焼結体の利用効率を高め、ガス発生を改善し、燃料率を下げるために、4mmから10mmの部分が周辺に充填されます。

ナッツコークスの利用 –ナットコークスのサイズ範囲は、通常10mmから25mmです。ナッツコークスは通常、BFの鉱石負荷で充電されます。 BFでナッツコークスを充電すると、製鉄におけるエネルギーの利用が向上します。大容量BFでナットコークスを充填する方法は、BFのスムーズな操作に有益であり、燃料率の低下に明確な効果があることを示しています。

コークス乾式焼入れの粉塵の注入 –コークスの乾式急冷中に、かなりの量のコークスダストが発生します。このコークスダストは、PCIに使用される石炭のCVよりも大幅に高い発熱量(CV)を持っています。 PCIに使用される原炭には、約8%のコークス乾式焼入れダストを添加することができます。これにより、圧入に使用される石炭の固定炭素含有量が向上し、燃料率が低下します。コークスダストの約4〜5 kg / tHMの消費は、粉砕および射出プロセスで適切に調整することで達成できます。

高炉ガスの利用効率の向上

BFは連続反応器であり、装入物は鉱石とコークスの交互の層に断続的に装入されます。この層状構造は、装入物が炉を通って下降するときに保持されます。負荷分散とは、炉内のさまざまな材料の層の適切な配置の達成を指し、主に半径方向の分布を指します(通常は軸対称が望ましいため)。炉に投入されるさまざまな負担材料は、互いに大きく異なります。鉱石はコークスの約4倍重く、粒子サイズは2〜4倍小さいため、ガス透過性と帯電層の加熱に影響します。還元性ガスが下から上昇するにつれて、それは非常に異なるレベルの透過性を有する負荷層に遭遇します。したがって、鉱石とコークスの動径分布は、炉内のガス流量分布を支配する重要な要素です。

一般に、総体積または質量の鉱石の割合は、材料の分布を定量化するために使用されます。鉱石の割合が高い(放射状)領域では、ガス流量が少なくなります。いくつかの操作方法では、炉の中心でより高いガス流量が好まれます。これは、固体負荷の不連続な動きを減らすのに効果的であり、よりスムーズなBF操作をもたらすからです。したがって、「センターコークス」として知られる大型のコークスのバッチ、またはより大きなシンターと塊の鉱石が炉の中央近くに充填され、地域のガス透過性が向上します。コークスを炉の中心に直接投入するために、ベルレス装入のBFが装備されています。ただし、ガスの熱交換に十分な時間がなく、熱流量比(負荷とガスの熱容量比として定義)が低いため、ガス流量が多いとガス温度も高くなります。

ガス温度が高い領域は、通常、より高い凝集ゾーンレベルに対応します。したがって、上記の負荷プローブの温度測定値は、炉内の負荷分布の重要な指標です。負荷が炉に降りてくると、鉱石は減少し、約1200℃で(鉱石の品質に応じて)軟化し始め、最終的には約1350℃で溶けます。一方、コークスはその形状を維持します(溶体化反応によって消費される量を除く)それが羽口レベルに達するまで。負荷の半溶融部分はガスの流れに対して非常に不浸透性であるため、ガスは、ゴツゴツしたゾーンに到達するまで、より水平方向に変化する凝集ゾーンのより浸透性の高い領域、コークススリットを通って流れる必要があります。コークススリットが詰まっている、または十分に浸透していない場合、吊り下げや不規則な負荷降下などの炉の不規則性が発生する可能性があります。負荷分散は、凝集ゾーンのコークススリットのサイズに影響を与える大きな役割を果たします。また、ガスの流れを制御して熱損失を制御することにより、炉内のフォーメーションデッドマンゾーンや炉のライニングの摩耗率にも影響を与えます。大容量のBF操業慣行のほとんどは、高品質の負担材料の不足の増大と炉効率の改善に焦点を合わせています。これらの新しい手法では、正確なモデリングと高速計算によって実行される負担分散を非常に正確に制御する必要があります。このように、負荷分散のシミュレーションは、炉の円滑な運転のためにますます重要な必要性になりつつあります。さらに、BFの羽口からの石炭注入率が高いと、炉内のコークス率が低下するため、コークス層の厚さはさらに薄くなります。これにはすべて、炉内で十分な透過性を確保し、凝集ゾーンにコークススリットを適切に配置するために、装入物の分布を正確に制御する必要があります。

BFでは、装入物とガスの向流運動により、いくつかの反応が起こっています。したがって、BFは、装入物のスムーズな下向きの動きとガスの流れのバランスの取れた分布があるときに効率的に動作します。これにより、ガス利用効率が向上し、燃料率が低下します。ガスの熱的および化学的エネルギーを最大限に活用することにより、ガス利用効率の向上を達成することができます。最新の大容量BFのガス利用効率は一般に高く、多くのBFでは50%を超えています。ガス利用効率を改善し、BF内の鉄製の重荷材料を製錬するための主要な手段は、炉内の重荷を適切に分配し、それによってガスの流れの分配を調整することによって達成されます。

BF上部の調整 –それは負担材料の充電の制御によって達成されます。装入物の充填は、合理的なガス流分配を達成するために、(i)中央充電、(ii)周辺充電、または(iii)制御された放射状充電を介して行うことができる。積載物の充填の制御は、(i)充填モード、(ii)バッチの重量、および(iii)在庫ラインのレベルの維持を構成します。

充電方法には、ガス利用効率を向上させるための規制が必要です。材料のバッチとそのサイズおよび充填順序によって、炉内の材料の深さが決まります。一般に、PCIの割合が増加すると、コークスバッチの重量が減少し、炉内のコークスウィンドウが狭くなるため、鉱石とコークスの比率が増加します。これにより、ゴツゴツしたゾーンの境界での鉱石/コークス比が増加し、ガスの流れの分布に影響を与え、浸透率の低下と圧力差の増加につながります。したがって、中央ガス流を調整するために、コークスの中央充填を増加させる必要があり、コークスウィンドウの深さを増加させる必要がある。また、周辺部では、コークス量を増やすか、鉱石量を減らすことにより、チャージを適切に調整する必要があります。全体として、炉の中央作業を改善し、中央への鉱石の転がり量の制限を確保して、中央のガス流の妨害、円滑な運転の悪化、および燃料速度の増加を回避する必要があります。 。コークスの中央帯電とコークスウィンドウの深さは、BFの条件に従って決定されます。

大容量BFでは、製錬期間が長くなり、コークスの劣化がより深刻になり、そのためガス流量が増加します。断面積が大きくなると、デッドマンゾーンの体積が大きくなり、ガス流分布の均一性が低下します。したがって、コークスウィンドウの十分な領域とスムーズなガスフローを確保するために、中央のガスフローを強化し、逆「V」字型の凝集ゾーンの高さを増やす必要があります。中央コークス充填のモードは、中央ガス流を強化および安定化し、中央コークスの溶液損失を減らし、コークスの劣化を防ぎ、凝集ゾーンの高さを適切に増加させ、合理的なガス流分布および円滑な炉操作を保証することができる。したがって、大容量BFは、必要に応じて中央コークス充電モードを採用できますが、同時に、過度に行われないように注意する必要があります。

調整された充電モードの最大の利点は、より高いガス利用効率とより低い燃料率ですが、それは負担材料のより高く均一な品質を必要とします。セントラルコークスチャージモードの最大のメリットは、負担材の品質の変動に適応できることですが、ガス利用効率が低下し、燃料率が高くなるという大きなデメリットがあります。

鉱石バッチの重量は、炉のスロートでの負荷分散に大きな影響を与え、ガス流量分布にもある程度の影響を及ぼします。バッチウェイトには、BFごとに異なる制御範囲があります。 BF体積の増加に伴い、スロート面積が増加するため、それに応じて鉱石バッチの重量を増やす必要があります。したがって、BFの充電側にあるすべての機器は、より高い鉱石バッチ重量に適合するように設計およびサイズ設定する必要があります。より大きな鉱石バッチは、炉の安定性に有益であり、ガス利用効率を改善し、燃料率を低下させます。したがって、凝集帯のコークス層を安定させ、ガス流分布の変化を低減するという観点から、BFの上限調整は、適切なコークス深さに対してコークスバッチ重量を安定させ、それに応じて鉱石バッチ重量を変更することです。

ストックラインレベルの維持は、負担の落下高さを調整してピークの堆積位置を変更し、シュートの初期角度と組み合わせて実行されます。ストックラインレベルが異なると、地表での負荷分布が異なり、ガス流量分布に大きな影響を与えます。ストックラインレベルは、スロートのプロファイル、アッパーシャフトのプロファイル、および負担材の特性と関係があります。実際には、ストックラインレベルの制御はベルレスシュートの充電角度と組み合わされ、最初の落下点は壁から300mm以内に配置されます。

BF下部の調整 – BFの下部の調整は、炉内のガス流の初期分布に影響を与える羽口の燃焼ゾーンを制御するためのブラストパラメータの調整によって実行されます。スムーズな炉の運転、合理的なガスの流れの分配、およびガス利用効率の改善を制御するために重要です。 BF下部の調整により、合理的な初期ガス流量分布を実現できます。これは、爆風量の制御と熱風の運動エネルギーの制御によって行われます。

爆風量の制御は、ボッシュガス量に影響を与えるために行われます。ボッシュガスの量が少ない場合、爆風量の増加とBFの動きが改善されるため、燃料率とコークス率が低下します。 BFの動きが一定のレベルに達した後、ボッシュガスの量を制限します。爆風量がさらに増加すると、燃料率とコークス率が増加します。これは、ガスの流れが負担カラムの透過性の影響を受けるためです。周辺ガス流または過剰な中心ガス流の発達は、ガス利用効率の低下および燃料率の増加につながる。最新の大容量BFでは、合理的なガス分配を確保し、ガス利用効率を改善し、コークスと燃料レートを削減するために、爆風量が合理的なレベルに制御されています。

熱風の運動エネルギーの制御は、レースウェイの最適またはほぼ最適な深さ、および合理的な初期ガス流量分布を達成するために行われます。羽口燃焼ゾーンは、適切な風速と爆風運動エネルギーを維持し、レースウェイのコークスに対する過度に高い風速と爆風運動エネルギーの影響を回避するように適切に調整されます。最新の大容量BFの目的は、約14,000キログラムメートル/秒(kg.m / s)から15,000 kg.m/sのレベルで爆風運動エネルギーを達成することです。このレベルの運動エネルギーを達成するための最初の対策は、適度な風速を維持することです(通常は毎秒250メートルから毎秒270メートルの範囲)。負担のコークス量が多い場合は、風速が高くなる可能性があり、その逆も同様です。ただし、風速は、爆風量、羽口燃焼ゾーン、爆風温度、および最高圧力を適切な生産指標を達成するための妥当な範囲内で適切に一致させることにより、上限の影響を受けます。

最新の大容量BFの重要な機能

最新の大容量BFの重要な機能のいくつかを以下に説明します。

高い爆風温度 – BFで製錬プロセスを実行するために必要な熱は、主に燃料(コークス+石炭)の燃焼と熱風の物理的熱から発生します。一般に、熱風の物理的熱は、BFの総熱要件の約30%を占めます。熱風によってもたらされる物理的熱の量が多いほど、燃料の燃焼に必要な熱は少なくなります。爆風温度の改善は燃料率を下げ、HMの製造コストを節約します。これは、熱風によってもたらされる物理的な熱が燃料の一部を置き換える可能性があるためです。また、爆風温度の上昇に伴い、PCIレートを向上させることができます。 PCIレートを上げると、一部のコークスが置き換えられるため、コークスレートが下がります。

近年、熱風ストーブ技術は重要な発展を遂げています。熱風ストーブ技術の開発は、内燃機関から外部燃焼、そしてトップ燃焼へと進んでいます。通常、低カロリー値(CV)の混合ガスであった燃料ガスは、通常、高CVガス(通常はコークスオーブンガス)の一部で強化されたBFガスから、ガスと空気の二重予熱技術を備えたBFガスのみで構成されます。高炉ガスの要件も年々増加しています。一部の大容量BFの爆風温度は、1,250℃から1300℃の範囲です。

除湿爆風 –除湿された高炉は、高炉での水の分解に必要な熱の損失を排除します。これにより、火炎温度が上昇し、PCIレートが高くなり、コークスレートが低下します。通常、熱風で1 g / Ncumの水分が除去されるごとに、0.8 kg/tHMから1kg/tHMの範囲でコークス率が低下します。炉床の熱状態を維持するために、1 g / Nの水分除去ごとに、PCIの速度は1.5 kg/tHMずつ2.0kg/tHMに増加します。

最新の大容量BFは、PCIの量を調整して炉の温度を制御することにより、高い爆風温度と低い爆風湿度で動作します。多くの炉では、爆風温度は1,230℃から1,250℃で安定しており、爆風中の水分は10 g /Ncumから15g/Ncumで安定しています。

高いトッププレッシャー –最高圧力の改善により、ガスの流速が低下し、負荷の圧力損失が減少し、BFのスムーズな動作が促進されます。さらに、トップ圧力の上昇は、粉塵量を減らし、コークスと石炭の利用効率を高め、コークスと燃料の割合を減らします。現在、BFでの通常の生産にはトップ圧力の改善が不可欠な手段となっています。最新の大容量BFの最高圧力は、通常2.75 kg /sqcmを超えています。

微粉炭の経済的な注入 –微粉炭の圧入の目的は、コークスを節約し、HM生産のコストを削減することです。石炭とコークスの価格差にもかかわらず、石炭とコークスの交換率が一定のレベルまで低下すると、燃料率が上昇し、微粉炭の注入による経済的利益が相殺されます。したがって、微粉炭を経済的に圧入するためには、微粉炭の圧入量を増やしながら高い置換率を維持する必要がある。 PCI率を上げることにより、石炭燃焼率の低下と置換率の低下により燃料率が上昇する場合、微粉炭の経済的な注入ではありません。最新の大容量BFは、微粉炭の経済的な圧入を目指しています。微粉炭を経済的に圧入するための前提条件は次のとおりです。

- スラグの量を減らし、BFの上部と下部の浸透性を向上させるための、コークス、シンター、ペレット、塊鉱石などの負担の質の向上。

- 高レベルの酸素富化、高温の熱風の高温、および熱風の除湿の実施は、火炎温度と炉内の未燃微粉炭およびコークス粉末の蓄積量を制御し、注入された微粉炭の燃焼速度。熱風ブラストの酸素富化は、HM 1トンあたりのガス量を減らし、火炎温度を上げ、BFの温度分布を変化させます。酸素富化と微粉炭の注入を組み合わせることで、熱流量比の変化を適切に低減し、火炎温度を妥当な範囲内に維持し、BFの動作を安定させます。酸素富化率が1%増加するごとに、石炭燃焼率が1.51%増加します。熱風の高酸素富化は、最新の大容量BFの特徴です。 10%を超える酸素富化率で動作する大容量のBFがあります。熱風の高濃縮は、BFコークスの品質の低下も補います。

- BFの下部に適切な中央ガス流がある場合、BFの合理的なガス流分布と安定した動作が保証されます。これは、炉床に入る未燃の微粉炭を完全に利用するのに役立つ爆風パラメータの調整によって保証され、したがって石炭の利用効率が向上します。

- 注入用の石炭混合の最適化は、混合石炭の燃焼特性を改善し、PCIの速度を改善し、石炭タイプのオプションを拡大し、混合石炭のコストを削減します。一般に、固定C(炭素)含有量が高くCVが高い無煙炭は、揮発性物質(VM)含有量が高く燃焼性が良好なビチューメン炭と混合されます。混合炭のVM含有量は15%t0 25%の範囲に制御され、灰分はコークスの含有量よりも低くなります(通常は11%未満)。

低シリコンによるHMの製造 –低シリコンのHMを製造すると、燃料レートが低下します。 HMのシリコン含有量が0.1%減少するたびに、燃料率は約4 kg/tHMから6kg/tHMに減少します。最新の大容量BFの炉床は通常アクティブで、十分な熱があるため、低シリコンでHMを製造する方が簡単です。低シリコンでHMを製造するための技術的要件は次のとおりです。

- コークスの灰分、PCI用石炭の灰分、および焼結体のシリカ含有量の減少によって達成される負荷材料のシリカ負荷の低減。

- スムーズな操作のためにBF炉床で十分な熱を確保する必要があるため、火炎温度を適切に下げて、SiOガスの発生を抑えることができます。

- 滴下する溶鉄とSiOガスとの接触を減らすには、凝集ゾーンの適切な形状と位置を制御する必要があります。これにより、シリコンの生成が防止されます。

- Optimization of the slag quality is required by reducing the activity of silica in the slag.

- Operation of the BF with high top pressure is needed for the suppression of the generation of SiO gas.

However, the production of HM with low silicon has an impact on the campaign life of the BF since it has a detrimental effect on the erosion of the hearth lining. Hence, the silicon content of the HM is normally not dropped to a very low level and is normally maintained in the range of 0.4 % to 0.6 % in the high capacity BFs.

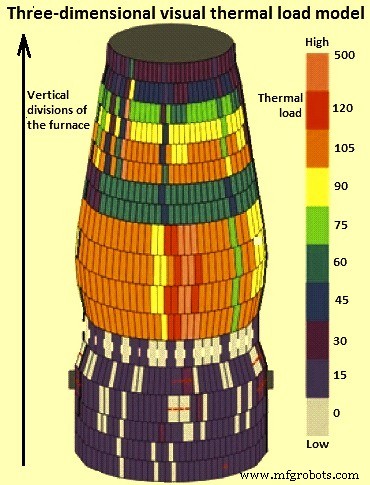

Control of thermal load of the BF – The heat loss of the BF is reduced mainly by controlling the thermal load on the lining. The thermal load reflects the cooling status of the lining and it is frequently used to know whether there is increase in the peripheral gas flow and erosion of the lining. Thermal load is to be controlled within a certain range, and as far as possible to reduce the heat loss, which is in turn helps in the reduction of the fuel rate. However, too low of thermal load can cause build-up (scaffolding) at the lining. This, in turn, affects the gas flow distribution in the BF. Further, when the build-up falls off, it affects the BF operation and even damages the tuyere, leading to reduction the blast or even shut down of the BF. Hence, control is needed for the balanced thermal load in the BF since it is beneficial for its stable operation and for the control of the fuel rate.

For ensuring the suitable thermal load during the BF operation, one of the measures is the maintenance of the proper gas flow distribution by adjusting the charging regulation. The other measure is the adjustment of the cooling water flow according to the erosion level and temperature of lining for the maintenance of the stable operation profile in the BF. Hence, the adjustment of gas flow distribution is the most important means for the control of the thermal load.

In the modern high capacity BFs, thermal load monitoring is carried out through the partition management along the vertical and horizontal direction. The management standard at different height of the BF is different, and the thermal load along the horizontal direction is to be kept uniform. The control of thermal load is done through the adjustments in the upper and lower parts of the BF in oder to gradually achieve the middle-part (between lower shaft and bosh) management of the BF.

The three-dimensional visual thermal load model (Fig 2), which shows the BF operator display of 3 dimension real-time thermal load, historical trend, video-interaction, and alarm function, is the latest trend in the modern high capacity BFs. Combining of the model with the profile management model determines the reasonable control range of thermal load and provides good guidance for the BF operator.

Fig 2 Three-dimensional visual thermal load model

BF operations through visuals

The technology of BF operation by observing the visuals of furnace inside is being followed in the modern high capacity furnaces. This technology of observing the visuals is being used to monitor the distribution of the burden and it helps the BF operator to know what is happening inside the BF. The visuals of the BF inside helps the operator to understand better what is taking place inside of the BF so that proper adjustments can be made in the operating parameters for improving the gas utilization efficiency and thus reducing the fuel rate, and ensuring smooth BF operation. Major implements for the use of this technology are given below.

Use of thermo-vision camera and image processing The video camera at BF top helps the BF operator to observe the movement of the chute, gas flow distribution and the stream of the falling burden materials throughout the whole burden surface. This helps the operator in monitoring of channeling and slipping tendency inside the furnace. Thermo-vision camera is used since during the normal working of the BF, the temperature at the furnace top is normally less than 120 deg C.

Use of laser technology to measure online the surface profile of the burden The laser technology is used to measure the burden surface profile online by installing the burden surface laser detector. These detectors provide the operator the visual burden surface profile image thus helping him in better monitoring of the burden surface profile.

Monitoring of tuyeres by video camera and image processing – With the help of the video camera, the BF operator can observe at the same time the brightness, coke movement and coal stream size at the each tuyere, and timely detect the falling of the scaffolds, skulls, and colder burden in front of the tuyere. By the subsequent image processing, operators can get the quantitative analysis of thermal state and coal stream status at the each tuyere. This helps him in better understanding of the working of the tuyeres and PCI system for taking timely action in case of abnormalities. A video camera with a spectroscope can help the operator in direct observation of the tuyere.

BF filling measurement during BF blow- in using laser technology The use of the laser technology to observe furnace inside during the blow-in of the furnace provides the operator, the filling measurement, the data of burden flow trajectory with different angle of the chute, and the data of burden surface profile after charging. This helps the operator to know the way the burden distribution is done by the charging equipment. This knowledge guides the operator in the charging operation of the BF during the normal operation.

製造プロセス