摩擦圧接:原理、動作、種類、用途、長所と短所

今日は、摩擦溶接の原理、動作、種類、用途、長所と短所について、その図で学びます。摩擦溶接は、ソリッドステート溶接プロセスです。ソリッドステート溶接は、外部熱が加えられていない、または溶融状態や塑性状態が関与していない溶接プロセスです。このタイプの溶接では 、溶接は、固体状態に加えられた外圧によって発生します。摩擦溶接プロセスでは、接合されるプレートまたはワークピースの両方が、互いに対して回転または移動します。この相対運動により摩擦が発生し、接触面で材料が塑性的に移動します。溶接が完了するまで高圧を強制的に加えました。この溶接は、直径100mmまでの棒鋼やチューブを接合するために使用されます。

摩擦圧接:

原則:

摩擦溶接は、摩擦の基本原理に基づいて機能します。この溶接プロセスでは、摩擦を使用して干渉面で熱を発生させます。この熱はさらに、ワークピースの表面に外圧を加えることによって2つのワークピースを結合するために使用されます。この溶接プロセスでは、塑性成形温度に達するまで摩擦が加えられます。鋼の場合、通常は摂氏900〜1300度です。この加熱段階の後、両方の金属ワークピースが恒久的な接合を行うまで、均一に増加する圧力が加えられます。このジョイントは、接触面での熱機械的処理によって作成されます。

動作中:

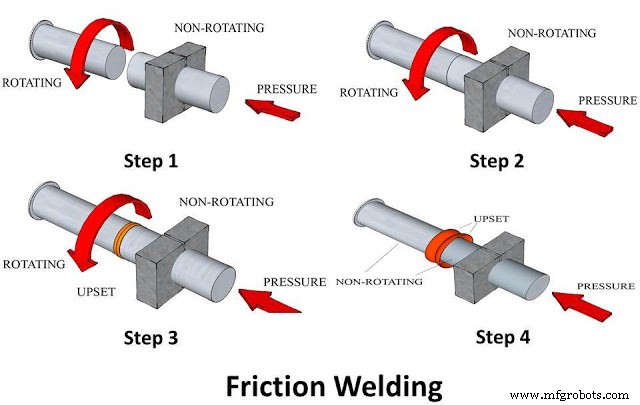

動作が異なる摩擦溶接プロセスには多くの種類があります。しかし、これらすべての異なるプロセスには、次のように要約できる共通の動作原理が含まれます。

- 最初に、両方のワークピースが滑らかな正方形の表面になるように準備されます。それらの1つはローター駆動チャックに取り付けられ、もう1つは静止したままです。

- ローターは高速での回転を可能にするため、回転マウントされたワークピースになります。静止したワークピースにわずかな圧力が加えられ、バニシング作用によって表面を洗浄できます。

- これで、静止したワークピースに高圧の力が加えられ、静止したワークピースが回転するワークピースに向かって押し付けられ、高い摩擦力が発生します。この摩擦により、接触面で熱が発生します。塑性成形温度に達するまで塗布します。

- 温度が希望の限界に達すると、ローターが停止し、溶接全体が形成されるまで圧力が徐々に加えられます。

- この溶接は、他の方法では溶接できない金属や合金を溶接するために使用されます。

タイプ:

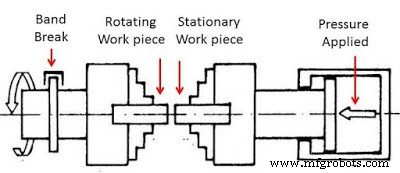

継続的な誘導摩擦溶接:

この溶接は、上記で説明したものと同じです。この溶接プロセスでは、ローターはバンドブレーキで接続されます。 。摩擦が塑性温度の限界を超えると、バンドブレーキが作動してローターが停止しますが、溶接が形成されるまでワークピースにかかる圧力はますます大きくなります。

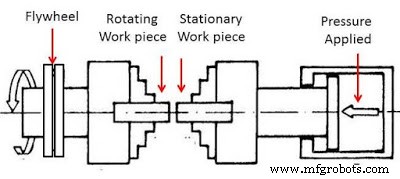

慣性摩擦溶接:

このタイプの摩擦溶接では、バンドブレーキがエンジンに置き換えられます。 フライホイールとシャフトフライホイール。これらのフライホイールは、チャックをモーターに接続します。溶接の開始時に、両方のフライホイールが互いに接続されます。速度または摩擦が限界に達すると、エンジンフライホイールがシャフトフライホイールから分離します。シャフトフライホイールの慣性モーメントは低く、ブレーキなしで停止します。溶接が形成されるまで、圧力がワークピースに継続的に加えられます。

アプリケーション:

- チューブとシャフトの溶接用。

- 主に航空宇宙、自動車で使用されます 、海洋および石油産業。

- ギア、アクスルチューブ、バルブ、ドライブライン などのコンポーネントは摩擦溶接されています。

- 鍛造の代わりに使用されます またはキャスティング アセンブリ。

- 油圧ピストンロッド、トラックローラーブッシュなどは摩擦圧接で接合されています。

- 電気産業で銅およびアルミニウム機器を溶接するために使用されます。

- ポンプシャフトを溶接するためのポンプで使用されます(ステンレス鋼から炭素鋼へ)。

- ギアレバー、ドリルビット、コネクティングロッドなどは摩擦圧接で溶接されています。

長所と短所:

利点:

- これは、煙などが発生しない環境に優しいプロセスです。

- 熱影響部が狭いため、熱に敏感な材料の特性に変化はありません。

- 溶加材は必要ありません。

- ほとんどの場合、溶接強度は強力です。

- 簡単に自動化できます。

- 高い溶接速度。

- 高効率の溶接。

- このプロセスでは、さまざまな金属を溶接できます。

デメリット:

- これは主に、同じ断面の丸棒にのみ使用されます。

- 鍛造不可能な素材は溶接できません。

- ワークピースの準備はより重要です

- 高いセットアップコスト。

- ジョイントデザインには制限があります。

これはすべて摩擦溶接の原理、作業、種類、用途、長所と短所に関するものです。この記事に関して質問がある場合は、コメントして質問してください。この記事が気に入ったら、ソーシャルネットワークで共有することを忘れないでください。より興味深い記事については、当社のWebサイトを購読してください。読んでくれてありがとう。

製造プロセス

- 摩擦圧接とは何ですか?-作業と応用

- ウォータージェットおよび研磨ウォータージェット加工:原理、動作、機器、アプリケーション、長所と短所

- 電子ビーム加工:原理、動作、機器、アプリケーション、長所と短所

- 研磨ジェット加工:原理、動作、機器、アプリケーション、長所と短所

- 超音波加工:原理、動作、機器、アプリケーション、長所と短所

- 超音波溶接:原理、動作、機器、用途、長所と短所

- エレクトロスラグ溶接:原理、動作、アプリケーション、長所と短所

- プラズマアーク溶接:原理、動作、機器、タイプ、アプリケーション、長所と短所

- ソリッドステート溶接プロセス:原理、タイプ、アプリケーション、長所と短所

- 摩擦圧接の原理

- MIG 溶接の動作原理、長所と短所