MIG溶接:原理、動作、機器、アプリケーション、長所と短所

今日は、MIG溶接の原理、動作、機器、用途、長所と短所について学びます。 MIGは、金属不活性ガス溶接の略で、ガスメタルアーク溶接と呼ばれることもあります。この溶接はTiG溶接と同じです 非消耗電極が消耗電極ワイヤーに置き換えられていることを除いて。このプロセスは、不活性ガスをシールドガスとして使用し、消耗品のワイヤ電極を使用する自動または半自動のアーク溶接プロセスです。この溶接は、1940年にアルミニウムまたはその他の非鉄金属を溶接するために開発されました。現在、これは、高速で操作が簡単で、自動化が容易なため、あらゆる産業または製造プロセスで見られます。これは主に板金産業または自動車で使用されます 産業。

MIG溶接:

原則:

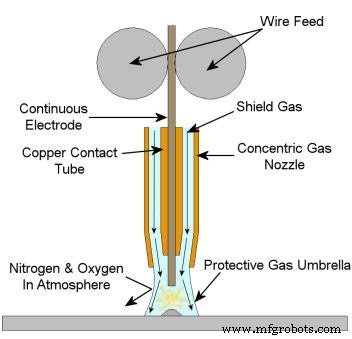

ミグはTIGまたはアーク溶接と同じ原理で動作します 。電気アークによる発熱の基本原理に基づいて動作します。この熱はさらに、消耗電極とベースプレートの金属を溶かすために使用されます。これらの金属は一緒に固化して強力な接合を形成します。シールドされたガスは、他の反応性ガスから溶接ゾーンを保護するノズルからも供給されます。これにより、良好な表面仕上げとより強力な接合が得られます。

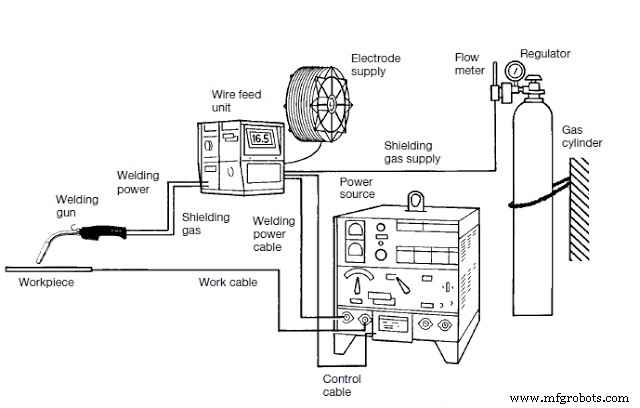

機器:

電源:

このタイプの溶接では プロセスでは、DC電源が逆極性で使用されます。逆極性とは、電極、またはMIG溶接の場合は、電極ワイヤが正の端子とワークピースが負の端子に接続されていることを意味します。これは、熱の70%が常にプラス側にあるという電気回路の原理によるものです。したがって、極性を逆にすると、工具側で最大量の熱が放出され、適切な方法で溶加材が溶けます。極性がまっすぐであると、アークが不安定になり、大きなスパッタが発生する可能性があります。電源は、電源、変圧器、ACをDCに変換する整流器、および溶接要件に従って電流供給を制御するいくつかの電子制御で構成されています。

ワイヤーフィーダーシステム:

MIG溶接では、2枚のプレートを溶接するために継続的な消耗電極の供給が必要であることがわかっています。この消耗電極はワイヤーの形で使用されます。これらのワイヤは、ワイヤ送給機構またはシステムによって継続的に供給されます。ワイヤーの速度を制御し、ワイヤーフォーム溶接トーチを溶接領域に押し出します。これらはさまざまな形とサイズで利用できます。これは、ワイヤープールホルダー、駆動モーター、一連の駆動ローラー、およびワイヤーフィードコントロールで構成されています。ワイヤ送給速度は、電源を介して電流供給を直接制御します。ワイヤ送給速度が速い場合、それを溶かすための適切な熱を生成するために、溶接ゾーンでより多くの電流が必要でした。

溶接トーチ:

このトーチは、TIG溶接で使用されるものとは少し異なります。このトーチには、ワイヤーを保持し、ワイヤーフィードの助けを借りて継続的に供給するメカニズムがあります。トーチの前端にはノズルが取り付けられています。ノズルは不活性ガスを供給するために使用されます。これらのガスは、溶接ゾーンの周囲にシールド領域を形成し、酸化から保護します。溶接トーチは、必要に応じて空冷または水冷式です。大電流が供給される場合、トーチは水冷式であり、低電流の場合、トーチは空冷式です。

シールドガス:

シールドガスの主な機能は、溶接継手の強度に影響を与える可能性のある酸素などの他の反応性ガスから溶接領域を保護することです。これらのシールドガスはプラズマを形成し、溶接に役立ちます。ガスの選択は、溶接材料によって異なります。主にアルゴン、ヘリウム、その他の不活性ガスがシールドガスとして使用されます。

レギュレーター:

名前が示すように、それらはシリンダーからの不活性ガスの流れを調整するために使用されます。不活性ガスは高圧でシリンダーに充填されます。これらのガスはこの圧力では使用できないため、溶接要件に応じてガス圧力を下げるレギュレーターがガス供給の間に使用されます。

動作中:

その動作は次のように要約できます。

- 最初に、高電圧電流が低電圧で高電流のDC電流供給に変換されます。この電流は、溶接電極を通過します。

- 消耗品のワイヤーを電極として使用します。電極はマイナス端子に接続され、プラス端子からワークピースに接続されます。

- 電源により、電極とワークピースの間に微細な強いアークが発生します。このアークは、電極と母材を溶かす熱を生成するために使用されます。ほとんどの場合、電極は母材で作られています。均一なジョイントを作成します。

- このアークはシールドガスによって十分にシールドされています。これらのガスは、溶接継手の強度を損なう可能性のある他の反応性ガスから溶接部を保護します。

- この電極は、適切な溶接ジョイントを作成するために溶接領域を連続的に移動します。移動方向の角度は10〜15度に保つ必要があります。フィレットジョイントの場合、角度は45度にする必要があります。

アプリケーション:

- MIGは板金の製造に最適です。

- 通常、利用可能なすべての金属をこのプロセスで溶接できます。

- 深溝溶接に使用できます。

長所と短所:

利点:

- より高い堆積速度を提供します。

- フィラー材料を継続的に供給するため、アーク溶接に比べて高速です。

- より良い品質できれいな溶接を生成します。

- スラグの形成はありません。

- 溶接欠陥を最小限に抑える 。

- この溶接ではスラグはほとんど発生しません。

- 深溝溶接を行うために使用できます。

- 簡単に自動化できます。

デメリット:

- 手の届きにくい部分の溶接には使用できません。

- 初期費用またはセットアップ費用が高くなります。

- 風がガスシールドに損傷を与える可能性があるため、屋外作業には使用できません。

- 高度な熟練労働者が必要でした。

これはすべて、MIG溶接の原理、動作、機器、アプリケーション、長所と短所をその図で示しています。この記事に関して質問がある場合は、コメントして質問してください。この記事が気に入ったら、ソーシャルネットワークで共有することを忘れないでください。より興味深い記事については、当社のWebサイトを購読してください。読んでくれてありがとう。

製造プロセス

- ウォータージェットおよび研磨ウォータージェット加工:原理、動作、機器、アプリケーション、長所と短所

- 電子ビーム加工:原理、動作、機器、アプリケーション、長所と短所

- レーザー加工::原理、動作、機器、アプリケーション、長所と短所

- 研磨ジェット加工:原理、動作、機器、アプリケーション、長所と短所

- 超音波加工:原理、動作、機器、アプリケーション、長所と短所

- 超音波溶接:原理、動作、機器、用途、長所と短所

- TIG溶接の用途・メリット・デメリット

- MIG 溶接の動作原理、長所と短所

- エレクトロスラグ溶接 (ESW) の用途、長所と短所

- サブマージアーク溶接の用途とメリット・デメリット

- プラズマアーク溶接の用途・メリット・デメリット