キャスティング、作業プロセス、長所、短所、用語、およびアプリケーションとは何ですか?

今日は、その作業プロセス、長所、短所、および主な鋳造用語を鋳造しているものについて学びます。鋳造とは、溶融金属を純粋な金型または希望の形状のキャビティに成形し、固化させて事前定義された形状を形成する製造プロセスとして定義されます。このプロセスは、他のプロセスでは製造できない複雑な部品を製造するために広く使用されています。旋盤のベッド、フライス盤のベッド、ICエンジン部品などのすべての主要部品はこのプロセスで作られています。

キャストとは:

作業プロセス:

多くの鋳造の種類があります これは動作が異なりますが、これらすべてのプロセスには次の手順が含まれます。

- 最初の金属は適切な炉で溶かされます。

- これで、溶融金属が事前定義されたキャビティに注入されました。

- 溶融金属は、希望の冷却速度で固化することができます。

- 金型から鋳造部品を取り外し、機械加工、表面仕上げ研磨などのさらなるプロセスのためにそれを洗浄します。

長所と短所:

利点:

鋳造には、他の製造プロセスに比べて次のような利点があります。- 複雑な構造を経済的に作成できます。

- オブジェクトのサイズはキャストには関係ありません。

- 鋳造物は高い圧縮強度を持っています。

- キャストによって作成されたすべての構造には、さまざまなプロパティがあります。

- これにより、正確なオブジェクトを作成できます。

- すべての素材をキャストできます。

- 等方性構造を作成します。

- すべての製造プロセスの中で最も安価です。

- 複合コンポーネントはキャストすることで簡単に作成できます。

デメリット:

これらの利点に加えて、キャストには次の欠点があります。- 表面仕上げが悪く、ほとんどの場合表面仕上げ操作が必要です。

- キャストの欠陥 このプロセスに関与します。

- 鍛造に比べて疲労強度が低くなります 。

- 大量生産には経済的ではありません。

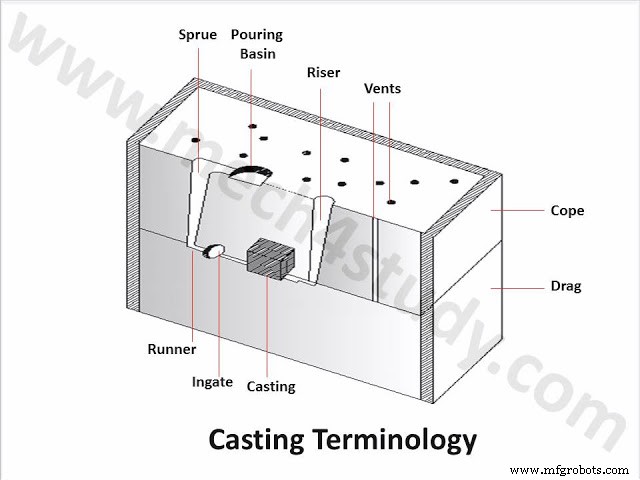

キャスト用語:

フラスコ:

成形フラスコは、砂型を保持するために使用されます。砂型には、鋳造する対象物のキャビティがあります。砂をフラスコに押し込み、金属を流し込んで希望の形にする砂型を作ります。それはパターンの除去を容易にすることを可能にする最低2つの部分に作成されます。

Cope:

成形フラスコの上部はコープとして知られています。

ドラッグ:

成形フラスコの下部は抗力として知られています。

チーク:

成形フラスコを2つ以上の部品にした場合、中間部品はチークと呼ばれます。これらは複雑な鋳造で使用されます。

パターン:

パターンは、作成するオブジェクトのレプリカです。それは木、ワックスまたは他の適切な材料のいずれかで作られています。それは成形フラスコに入れられ、砂がその上に押し込まれ、それが物体の空洞を砂に形成します。

流域を注ぐ:

型の上部にある漏斗状の空洞です。金属は、金型のさまざまな部分で供給される注湯槽に注がれます。

ランナー:

ランナーは、溶融金属の水平通路です。スプルーを取得システムに接続します。通常、それは型の下半分に位置しています。

ライザー:

ライザーは、溶融金属の注入が停止したときに溶融金属のリザーバーとして使用されます。キャビティが溶融金属で満たされると、注入が停止され、物体が固化します。凝固中に、体積収縮が起こり、オブジェクトの望ましいサイズと形状が減少します。ライザーは、凝固中の体積収縮の影響を取り除くために溶融金属を供給する金型に提供されます。これらはさらにトップライザー、ブラインドライザー、サイドライザーなどに分けられます。

スプルー:

注ぐ盆地とランナーをつなぐ通路です。流域からの溶融金属の流れを制御します。先細りの形状です。

Ingate:

これは、溶融金属が実際の金型キャビティに入る入口点です。

コア:

コアは中空キャビティを鋳造するために使用されます。これも砂の構造であり、中空部分を作成するモールドキャビティの適切な場所に配置されます。金型キャビティに注入された金属は、コアが配置されている部分を満たさないため、中空キャビティを形成します。

チャプレット:

これらはコアのサポートコンポーネントです。これらは、コアを支持して金型キャビティに保持するために使用されます。これらは、鋳造時に遭遇するさまざまな力からコアを保護します。

悪寒:

悪寒は一般に、冷却速度を上げるために空洞に配置される固体の金属片です。主に溶融金属の方向凝固を作成するために使用されます。それらは高い熱伝導率を持っています。

ベント:

これらは、凝固中にガスを逃がすことができる金型で作られた小さな通路です。

製造プロセス

- 電子ビーム加工:原理、動作、機器、アプリケーション、長所と短所

- 研磨ジェット加工:原理、動作、機器、アプリケーション、長所と短所

- 超音波加工:原理、動作、機器、アプリケーション、長所と短所

- 超音波溶接:原理、動作、機器、用途、長所と短所

- エレクトロスラグ溶接:原理、動作、アプリケーション、長所と短所

- テルミット溶接:原理、動作、機器、用途、長所と短所

- ソリッドステート溶接プロセス:原理、タイプ、アプリケーション、長所と短所

- 摩擦攪拌接合(FSW):原理、動作、用途、長所と短所

- 鍛接:原理、作業、用途、長所と短所

- 拡散ボンディング:原理、動作、アプリケーション、長所と短所

- 射出成形機:建設、作業、用途、長所と短所