板金溶接:5 つの利用可能な方法と 10 の重要なヒント

溶接は、金属部品を接合するプロセスです。これは、金属オブジェクト間の接続を作成するための最も一般的な方法の 1 つであり、さまざまな種類の溶接があります。板金溶接は、金属構造物、配管、および貯蔵タンクなどの他のものを構築するために使用される溶接のサブセットですか?

板金の溶接技術は、さまざまな技術が関与する複雑なプロセスです。溶接作業で最高の結果を得るには、適切な知識とスキルが必要です。板金溶接は、プロジェクトの時間を節約する優れた方法です。

この記事には、最良の結果を得るために薄い金属シートを溶接する際に覚えておくべき方法と重要な提案が含まれています。

板金溶接とは

板金の溶接は、金属を接合するための製造業の基本的なプロセスの 1 つです。このプロセスでは、通常、2 枚の板金を融点まで加熱し、トーチを使用してそれらを溶接する必要があります。

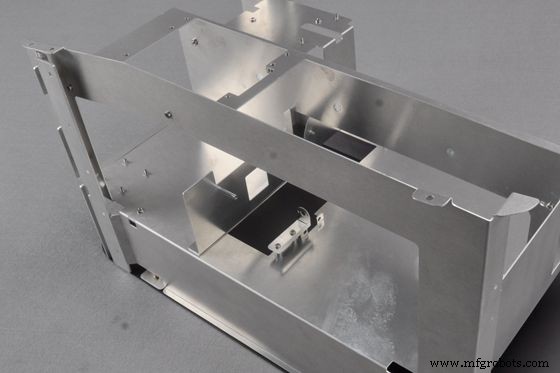

板金溶接プロセスは、航空機、自動車、トラック、電化製品、ボート、船、およびその他の産業機器で一般的に見られます。

利用可能な板金溶接方法

ここで、「板金を溶接する方法」という大きな問題が生じます。それを行うには多くの方法があります。さまざまな種類の板金溶接方法を見つけましょう。

MIG 溶接

MTGまたはメタルイナートガス溶接は、電気アークを使用して溶加材を溶かし、2つ以上の金属片を接合する溶接プロセスの一種です。 MIG は、板金やチューブなどの薄い材料の溶接によく使用されます。

シールドガスは、アルゴンと二酸化炭素の混合物によって提供されます。溶加材は溶接ガンを通して供給され、溶融した溶加材はジョイントの端にビードを形成します。消耗ワイヤ送給装置がフィラー材料を供給します。

TIG溶接

タングステン酸塩は、ウルフラマイトやシーライトなどの鉱物に自然に発生する元素です。タングステンは自然界には存在せず、人工的に作られています。エレクトロニクス、光学、冶金など、多くの業界で使用されています。

タングステンは融点が高く、蒸気圧が低いため、アーク溶接に使用されます。アルゴンとヘリウムは、溶接で一般的に使用されるガスです。

継ぎ目を強化または構築するためにフィラー材が使用されます。オキシアセチレン炎の代わりに電気トーチが使用されます。

溶接工の手がフィラー ロッドを水たまりに送り込みます。加熱の開始と停止をソフトに行うことで、板金や金属の溶接が可能になります。この位置での溶接は、しばしば「位置ずれ」溶接と呼ばれます。この記事では、MIG 溶接と TIG 溶接の違いを見つけることができます。

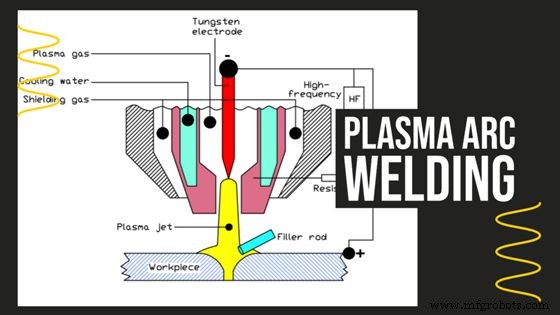

プラズマアーク溶接

プラズマアーク溶接は、電流を使って金属線を溶かします。次に、溶融プールにガスを吹き込んでプラズマを形成し、強力なアークを発生させます。

このアークが母材を加熱し、母材を溶かして溶接します。プラズマ アーク溶接は、造船、航空機製造、およびその他の産業用途で一般的に使用されています。

TIG溶接のように溶加材が不要で、高品質な溶接ができます。また、TIG 溶接よりも必要な電力が少なく、高速で動作します。このタイプの溶接は、建設、現場修理、製造、造船、石油など、さまざまな業界で使用されています。

スティック溶接

アーク溶接は、電流を使用して金属線または棒を溶かし、それらを融合させる一種の溶接プロセスです。アーク溶接には、消耗電極または溶加材と呼ばれる正極と母材と呼ばれる負極の 2 つの電極が必要です。接地またはシールド プレートとして知られる 3 番目の電極は、電流がソースに戻る経路を提供します。

造船、建設、鉄鋼製造業界で一般的に使用されています。

電子ビームとレーザー溶接

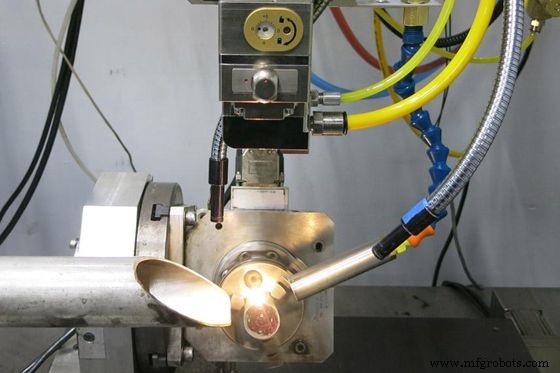

電子ビーム溶接 (EBW) は、電子ビーム溶接 (EBM) とも呼ばれ、集中した電子の流れを使用して溶加材を溶かし、2 つの材料を接合するアーク溶接プロセスです。

ガス溶接

ガス溶接は、鋼、アルミニウム、銅、真鍮、ステンレス鋼、チタン、およびその他の合金の薄いシートを接合するための優れた方法です。電気不要で経済的です。

ガス溶接は、ナット、ボルト、ネジ、ワッシャー、スプリングなどの小さなコンポーネントの接合にも役立ちます。しかし、ガス溶接には多くの技術と経験が必要です。ガス溶接を始めてみませんか?ガス溶接の技術を習得するのに役立つステップバイステップのチュートリアルがあります。

板金溶接では欠陥が非常に一般的です。一般的な欠陥に関する一般的な欠陥と、さまざまな板金プロセスでそれらを解決する方法に関する専用の記事があります。忘れずにチェックしてください。

板金溶接に使用される金属の種類

ステンレス鋼は、板金溶接で使用される一般的な金属ですが、同様に使用される他の金属もあります。これらには、アルミニウム、炭素鋼、さらには金が含まれます.

各金属には、溶接工がプロジェクトを開始する前に考慮すべき独自の利点と欠点があります。炭素鋼は、板金溶接で最も安価で最も一般的に使用される金属です。丈夫で溶接しやすいですが、さびや腐食にも弱いです。

アルミニウムは、板金溶接で使用されるもう 1 つの一般的な金属です。軽量で耐食性に優れていますが、溶接が難しい場合があります。

金は、板金溶接に使用される最も高価な金属です。信じられないほど強く、腐食しませんが、溶接も非常に困難です。

板金溶接法で考慮すべき表面

板金の溶接を選択する際に考慮できる最適な表面をリストアップしました。

平らな面

フラット溶接は、平らな面で最も効果的です。平らな面で溶接する場合は、トーチを面に対して斜めに向ける必要があります。また、トーチを継ぎ目に沿って前後に動かして、すべての継ぎ目の側面が確実に溶けるようにするのが最善です.

水平面

セットアップが水平の場合、金属シートは溶接工に平らな印象を与えます。ただし、2 つの形式のいずれかを取ることができます。

すみ肉溶接

ある角度で 2 つのサーフェスを結合するプロセスにより、すみ肉溶接が行われます。金属片を 2 番目の金属片の上に置き、両方の金属片を加熱して、融着できるほど柔らかくします。金属の 2 つの部分が融合すると、結果の溶接は文字「L」のようになります。

開先溶接

開先溶接は、2 つの金属片が斜めに接するときに行われます。金属片を別の金属片の上に置き、両方の金属片を押し合わせます。その結果、溝のように見える縫い目になります。

専門家のヒント:水平面の場合は、棒溶接が最適です。

垂直面

溶接機は、溶接シャフトの垂直位置にあるとき、基本的に直立面に面した姿勢にあります。溶接するときは、トーチをプレートに対して 45° の角度で保持する必要があります。また、電極の先端を溶融金属から遠ざける必要があります。

トーチを直接溶融金属に向けると、金属が流れ落ちて電極の先端を覆います。これは、きれいなアークが得られず、品質の低い溶接になることを意味します。

オーバーヘッド サーフェス

オーバーヘッド溶接は、溶接しようとすると溶融金属が落下するため、最も困難なタイプです。スプラッターにも注意が必要です。十分なフィラー材料を使用して、溶融池のサイズを最小限に抑えます。そして、溶接をうまく行うために十分な熱を使用することを忘れないでください.

板金溶接の 10 のヒント

板金溶接で使用される金属のいくつかを知ったので、ここでは作業を開始するのに役立つヒントをいくつか紹介します。まず、常に清潔で乾燥したツールを使用してください。濡れた工具は、金属の錆や腐食を引き起こす可能性があります。

次に、金属を溶接するときは、必ず正しいアンペア数と電圧を使用してください。多すぎても少なすぎても、溶接が弱くなり、破損する可能性があります。最後に、溶接を使用する前に必ずテストしてください。これにより、それらが強くなり、圧力がかかっても壊れないことが保証されます.

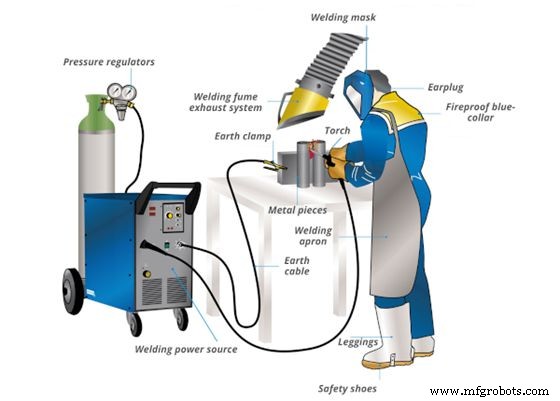

溶接中の作業場の安全 溶接装置を使用するときはいつでも、作業場の安全を実践することが重要です。これには、溶接ヘルメット、手袋、エプロンなどの適切な安全装備の着用が含まれます。さらに、事故に備えて、常に消火器を手元に置いておいてください。

今度は、金属を完全に溶接できるように、専門的なヒントをいくつか紹介します。

1.メタルに正しいテクニックを使う

アーク溶接や酸素ガスが登場する前は、物事を行う簡単な方法がありました。現代の技術のおかげで、ステンレス鋼やチタンなどの頑丈な金属の溶接が簡単になりました。しかし、金属の種類ごとに異なる技術が必要であり、適切なものを選択するのは私たち次第です.私たちは仕事をするための最善の方法を決定する必要があります.

2.スキップ溶接法を使用

この技術は「スキップ溶接」として知られており、薄い板金の位置を確保するために戦略的な場所でいくつかのステッチまたは短い溶接を実行する必要があります。数分間冷却した後、溶接機は以前は溶接できなかった領域の溶接に進むことができます。スキップ溶接により、金属の歪みや反りを抑えることが可能です。

スキップ溶接は、薄い金属板を接合する有効な方法です。パーツの形状が歪むのを防ぎ、反りを防ぐことができます。

溶接するときは、トーチを編まないでください。代わりに、トーチを直線に沿って素早く前後に動かしてください。

3.仮付け溶接技術

仮付け溶接は、薄い鋼板を接合するための優れた方法です。スポット溶接とも呼ばれます。タックは、材料の表面に損傷を与えない非常に小さな溶接です。

2枚の金属を組み合わせる場合、1mmの隙間を確保する必要があります。次に、ギャップの中心にタックを配置します。

タックを配置したら、タックが溶けるまで両側を強く押します。溶融後、タックは金属にくっつき、強力な結合を形成します。

4. Metal でテストを実行

量産溶接を開始する前に、金属でテスト ランを実行する必要があります。溶接中の作業場の安全 溶接装置を使用するときはいつでも、作業場の安全を実践することが重要です。これには、溶接ヘルメット、手袋、エプロンなどの適切な安全装備の着用が含まれます。さらに、事故に備えて、常に消火器を手元に置いておいてください。

溶接の品質に影響を与える変数は多数あるため、プロセスを最適化して最良の結果を得ることが重要です。これには、正しいアンペア数と電圧を使用すること、およびツールが清潔で乾燥していることを確認することが含まれます。したがって、半完成品でも完成品でも、製品のプロトタイプを作成できます。

5.フィラー金属を選択してください

加工の機械的特性に適合する溶加材を選択することが不可欠です。溶加材を使用する場合は、その厚さを考慮する必要があります。より厚い金属は、溶けるためにより多くの熱を必要とします。厚すぎる金属を使用すると、過熱して材料に損傷を与える危険性があります。一方、薄すぎる金属を使用すると、溶接が適切に保持されない場合があります。

また、溶接に使用する金属の種類も考慮する必要があります。一部の金属には、さまざまな種類のフィラーが必要です。たとえば、アルミニウムは鋼よりも厚いフィラーを必要とします。

6.小さい電極を使用

金属よりも細い棒を使用してください。 1/8 インチより小さい電極を使用してください。電極が小さいほど、よりタイトなアークを生成できるため、バーンスルーが減少し、ユーザーは電極をより小さなサイズに研磨できます。

7.細い線径を使用

溶接するときは、使用している材料を考慮する必要があります。たとえば、アルミニウムを溶接する場合は、鋼を溶接する場合とは異なるサイズのワイヤーが必要になります。

正しいワイヤ サイズを選択する際は、スキル レベルも考慮する必要があります。溶接を始めたばかりの場合は、溶接のコツをつかむのに役立つので、細いワイヤーを選ぶとよいでしょう。経験を積むにつれて、より大きなサイズに慣れるようになります。

8.高アルゴンベースのシールドガスを使用

アルミニウムを溶接する場合は、アルゴンの割合が高いシールド ガスを使用します。アルゴンは、酸素のように金属と反応しない不活性ガスです。したがって、金属を酸化しません。純粋なアルゴンを使用している場合は、混合物に二酸化炭素を加えて密度を高める必要があります。

9.熱を調整

板金を溶接する場合、熱が最も重要な要素です。加熱しすぎると金属が溶けて接合部が壊れます。これを避けるために、金属の種類に応じて異なる種類の加熱を使用します。

鋼のような厚い材料の場合、より高品質な溶接ができるガス タングステン アーク溶接 (GTAW) を使用します。アルミニウムのような薄い材料を溶接する場合、スティック溶接を使用します。これは、溶接を任意の角度で配置できるためです。

また、電極ワイヤの基部ではなく先端を加熱するトーチを使用して、溶接が必要な領域に熱を集中させることができます.

10.適切な会社を選ぶ

溶接用金属は、熱と圧力を使用して金属を接合する工業プロセスです。溶接工は、けがを避けるために厳格な安全手順に従わなければなりません。溶接部品の製造、修理、改修など、あらゆるサービスを顧客に提供している会社を選びましょう。さらに、技術支援とアドバイスも提供する必要があります。

結論

適用する適切な技術を知っていれば、板金の溶接は簡単です。板金溶接の使用に関するヒントを参照して、溶接スキルを向上させ、最適に機能させてください。もちろん、プロにお任せすることもできます。

WayKen:板金溶接の信頼できるパートナー

曲げ加工、プレス加工、板金試作など、カスタム板金加工のための高品質の溶接サービスが必要な場合。 WayKen は最適なパートナーです。溶接から CNC、レーザー切断、その他の関連機械加工サービスまで、幅広いサービスを提供しています。

WayKen は、可能な限り最高のサービスと製品をお客様に提供することに専念しています。単純な部品が必要な場合でも、複数の材料を含む複雑なプロジェクトが必要な場合でも、信頼できる結果を提供します。今すぐお問い合わせいただき、無料でお見積もりください!

よくある質問

薄い金属に適した溶接方法は?

金属の溶接に関しては、TIG溶接が最適です。正確で、溶接が本来あるべき場所に正確にとどまるようにします。その結果、完成品の見栄えが良くなります。

薄板金の溶接方法

薄い材料の溶接には高温が必要です。このため、十分なエネルギーの供給が必要です。素材の厚さに応じて、さまざまな手法を使用できます。厚い材料を扱う場合は、MIG 溶接を好んで使用します。これは、厚いシートを短時間で溶接できるためです。ただし、厚さが最小限の場合は、TIG 溶接が最適です。

アルミニウムを MIG 溶接する場合、AC または DC のどちらを使用してもかまいませんか?

MIG 溶接は、金属を接合する簡単で迅速な方法です。アルミニウムには、交流および直流 MEG 溶接の両方が適しています。ただし、特別な設備を必要としないため、直流溶接が最も高速です。

製造プロセス