プラスチック射出成形:材料オプションから使用時期まで

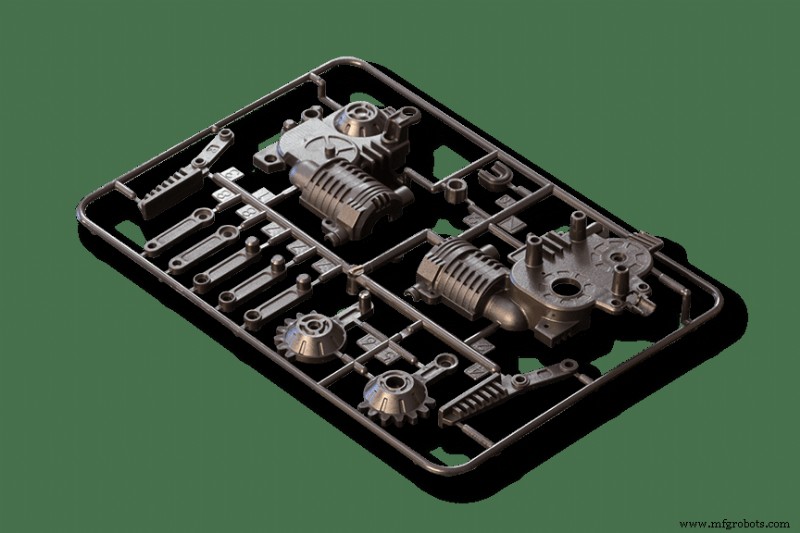

プラスチック射出成形で製造されたものを手の届くところに置いている可能性があります。信頼性と効率性に優れたプラスチック射出成形は、正確で一貫したコンポーネントを多数製造するための最も費用対効果の高い方法の 1 つです。リモコンのカバーから病院で使用される手術器具、水筒の蓋から飛行機の内装部品まで、プラスチック射出成形は毎年何十億もの製品を製造するために使用されています。

1872 年に 2 人の兄弟がビリヤード ボールの生産において象牙に代わるものを求めて最初に開発したこのプロセスは、過去 100 年にわたってより洗練されたものになり、技術的および材料の進歩を利用して、大量生産のための最も用途の広い技術の 1 つになりました。本質的に、それはエレガントでシンプルなプロセスのままです.熱可塑性ペレットを加熱して液状にし、金型に射出して冷却し、取り出します。非常に基本的なことのように聞こえますが、非常に複雑で複雑な形状や製品を、材料の無駄をほとんど使わずに迅速かつ正確に製造できます。

射出成形が普及している理由の 1 つは、製造プロセスに使用できる材料の範囲が広く、厳密な仕様に合わせて製品を製造できることです。たとえば、設計には剛性や柔軟性が求められる場合があります。紫外線安定性;耐熱性、耐薬品性、耐衝撃性、または耐破壊性;難燃性、または生体適合性。材料費とともに、硬度と重量も考慮されます。設計者とエンジニアは、組み合わせとカスタマイズを利用して、非常に複雑または特殊な用途のニーズを満たす独自の部品を作成します。

プラスチック射出成形で最も一般的に使用される 6 つの材料は次のとおりです。

- ポリプロピレン (PP)

- アクリロニトリル ブタジエン スチレン (ABS)

- ポリアミド (ナイロン)

- 高密度ポリエチレン (HDPE)

- ポリカーボネート (PC)

- BS+PC ブレンド

これらの各素材には何千ものバリエーションがあり、デザインのニーズを満たす完璧なプラスチックを可能にします。各素材には長所と短所があります。たとえば、ポリカーボネートは優れた衝撃強度、透明度、光学的および機械的特性を備えています。ただし、耐薬品性、耐溶剤性はありません。 ABS (アクリロニトリル ブタジエン スチレン) は、しばしばポリカーボネートと組み合わされ、機械的靭性、広い温度範囲の許容範囲、良好な寸法安定性、および製造の容易さを備えています。

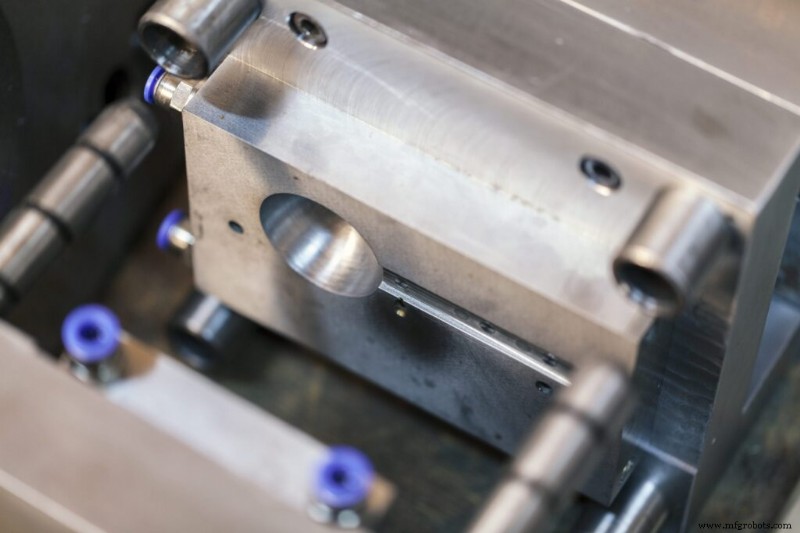

プラスチック射出成形で作られた複雑で洗練された製品は、ツールとも呼ばれる優れた設計の金型に依存しています。製品が設計されたら、製造用のツールを設計して構築する必要があります。肉厚、リブ設計、ボス設計、コーナー トランジション、ウェルド ライン、ゲート配置、適切に配置されたベントなど、多くの要素が重要です。これらの金型は非常に高価です。ただし、一度作成すると長持ちし、定期的なメンテナンスだけで繰り返し使用できます。人件費が低く、後処理要件が最小限で、高い公差に対応できるため、このプロセスは大量生産に効果的かつ効率的であり、材料の無駄がほとんどなく、一貫した部品品質が得られます。

プラスチック射出成形の初期費用が高いため、一部のプロジェクトでは積層造形技術が魅力的な代替手段となります。産業グレードの 3D プリンティングは、大量生産に入る前にテストして完成させることができる新しいデザインの低コストで低リスクのプロトタイプを提供できます。製品は、抜き勾配、アンダーカット、およびその他の工具要件の設計上の制約から解放されます。ツーリングのオーバーヘッドがなければ、アディティブは少量生産の経済的な選択肢となります。さらに、アディティブ デザインは、コストのかかる新しい金型を作成することなく、デジタルで簡単に調整できるため、カスタマイズやシリアル化が必要なプロジェクトにとって魅力的なオプションになります。アディティブ テクノロジーが今日の世界のニーズを満たすために成熟するにつれて、エンジニアやデザイナーは、これらの革新的なアプローチに目を向けて、新しい製品や新しい製造モデルを開発しています。

射出成形を選択する理由:

- 同じ部品や製品を大量に生産したい

- 迅速な生産と低い人件費を重視します

- あなたのデザインは複雑な形状を特徴としているか、一貫性と精度が必要です

- 単一のコンポーネントまたは製品で複数の種類のプラスチックを利用できるようにしたい

- 製造工程でリサイクル素材を取り入れ、廃棄率を低く抑えたい

- 製造用の金型を設計するための初期費用は、大量生産での低コストの製品によって相殺されます

射出成形ではなく付加製造を検討する理由:

- 金型を使用する場合、コストがかかるプロトタイピングまたは微調整が必要なデザイン

- ツールのコストに見合わない少量が必要

- あなたのデザインには、あるピースから別のピースへのカスタマイズが含まれています

- あなたの設計は、抜き勾配やアンダーカットの考慮など、射出成形ツールの要件に準拠していません

- あなたのデザインには、射出成形では不可能な形状が含まれています

- 多くのパーツを 1 つに統合したい

射出成形を生んだビリヤードボールが離陸しなかったことが判明。どうやら、設計者が望んでいたようにレールから跳ね返らなかったようです。成功したのは、プラスチック射出成形の技術でした。この技術は、現在では 100 年以上の歴史があり、毎年何十億もの用途の広い製品を生み出すのに十分なほど機敏です。どのタイプの製造プロセスがプロジェクトに最適か知りたいですか?お気軽にお問い合わせください。

Fast Radius でパーツを作成する準備はできましたか?

見積もりを開始する産業技術