デザイン スポットライト:付加成形から射出成形への適応

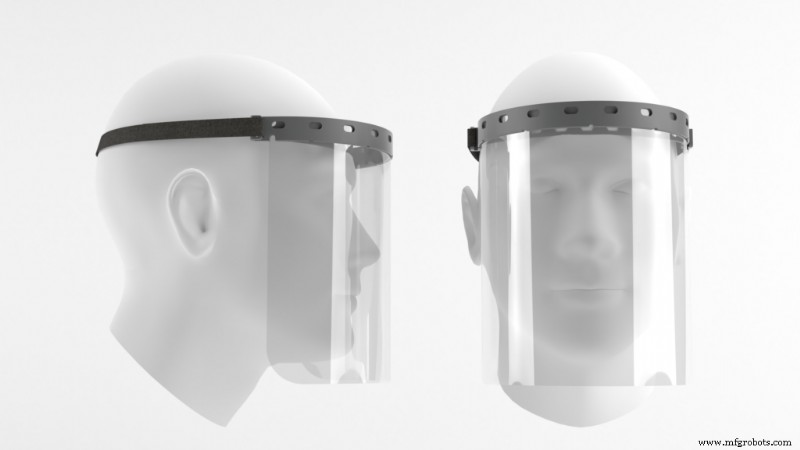

COVID-19 のパンデミックが米国を襲ったとき、Fast Radius のチームはすぐに積層造形能力のかなりの部分をフェイス シールドの生産に振り向けました。これまでに、最前線の労働者をコロナウイルスから保護するために、何千もの付加製造されたフェイス シールドを製造し、出荷してきました。シールドは再利用可能で、非常に耐久性があり、組み立てが簡単で快適ですが、需要は私たちの追加生産能力をはるかに超えています.

より多くの方に製品をご利用いただけるよう、生産を射出成形に移行することを決定しました。射出成形により、2 つの点でシールドへのアクセスが容易になります。これにより、はるかに大量の生産が可能になり、射出成形は材料費の削減と製造の迅速化により、製品のコストを大幅に削減します.

お客様との仕事では、アディティブ技術を使用して部品を製造し、射出成形生産に移行することがよくあります。私たち自身の事例は、デジタル マニュファクチャリング テクノロジーを使用して、射出成形用のアディティブ製品を再設計する方法の好例です。

シミュレーション ツールによる迅速な設計反復

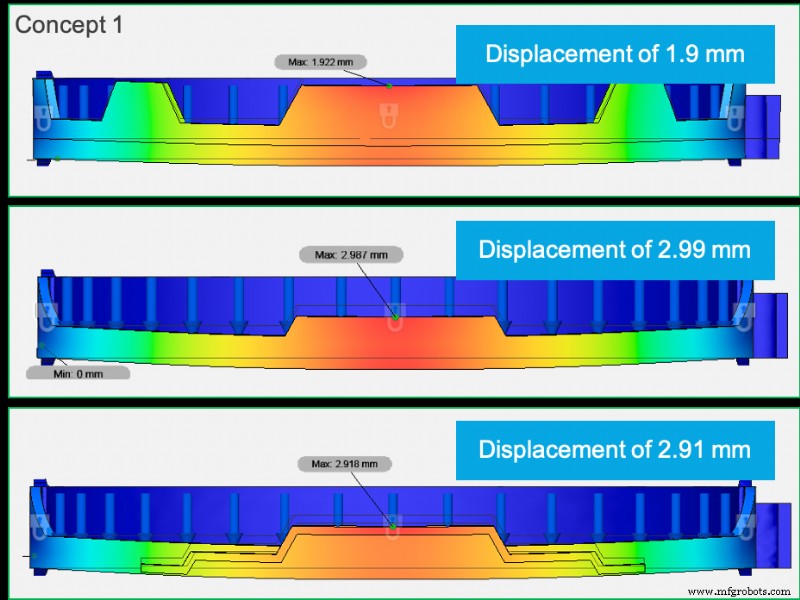

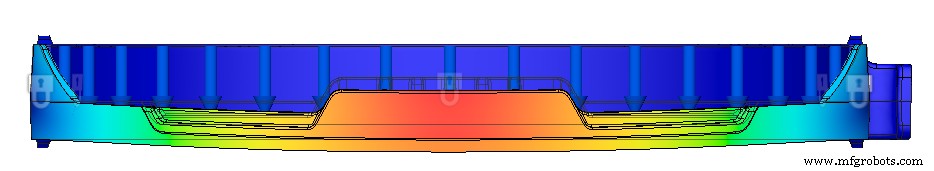

シールド「ハロー」(またはヘッドバンド)の追加設計を大幅に変更して、その性能を維持しながら射出成形に適したものにする必要がありました。剛性を最適化して、成形操作中に金型の損傷を引き起こす可能性のある薄い鋼の状態を軽減する必要があることはわかっていました。現在のハローの剛性が適切に機能することはわかっていたので、追加ハローの変動変位をシミュレートし、その変位を射出成形設計の剛性の目標として使用しました。

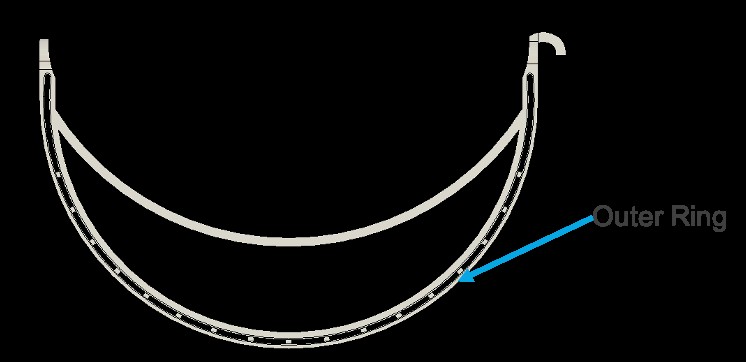

剛性に寄与する要素を理解するために、有限要素解析 (FEA) を使用して、より良い結果を生み出す設計変数を特定しました。 Autodesk 360 内のシミュレーション パッケージを利用しました。このツールは、設計、解析、シミュレーションなど、さまざまな目的で使用しています。外輪前面のクラウンパターンとリブパターンの両方をテストしました。リブによってある程度の剛性が追加されましたが、クラウンに高さを追加することが、変位を最小限に抑えるためのより効果的な方法であることがわかりました.

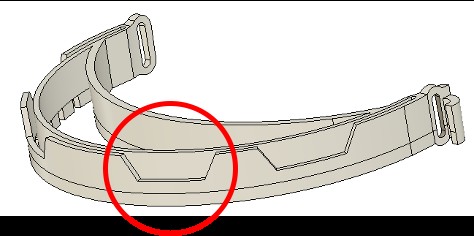

ただし、クラウンに高さを追加すると、外側リングと中間リングの間の工具条件が悪化する可能性があります (薄い工具鋼)。シールド自体が挿入されるスロットは非常に薄く、1 ~ 2 mm の薄さです。クラウンのセクションが高ければ高いほど、工具に必要な鋼が薄くなり、成形操作中に工具鋼が損傷する可能性が高くなります.

ハローの外輪の剛性を維持しながら、薄い鋼を減らす最適なクラウンの高さを見つける必要がありました。これを決定するために、16 回のシミュレーションを実行し、毎回パフォーマンスを改善するために設計をわずかに調整しました。設計プロセスのこの段階で、私たちはすでに目標を達成しており、付加的なハローと同等またはそれ以上の変位を持つ多くの設計がありました.

HP Multi Jet Fusion (MJF) によるラピッド プロトタイピング

シミュレートしたコンセプトから、HP MJF でプリントする 3 つを選択しました。これは、オリジナルの加算ハローを生成するために使用したテクノロジーだからです。通常、MJF パーツが十分に冷却されて使用できるようになるまで 3 日かかりますが、製造エンジニアのチームは、翌日にはパーツを手に入れることができるようにビルドを梱包しました。

Fast Radius シカゴ工場のオペレーション チームは、3 つのコンセプト ハローを装着し、元の付加製造バージョンと比較して、快適さと組み立ての容易さを比較しました。コンセプト 10 (上記の 3 番目の設計を参照) はシールドを最も簡単に受け入れましたが、快適性を向上させ、組み立てを容易にするためにいくつかの変更を提案しました。得られた設計 (以下を参照) を使用して、次のバージョンのフェイス シールド ハローを作成する射出成形金型を作成しました。

最終的には、付加製造から射出成形に切り替えることで、ハローを必要とする人がはるかにアクセスしやすくなります。価格を 55% 引き下げることができました。

追加ハローの作成を開始したとき、私たちは予測する方法がなかった需要に応えていました。製品をより利用しやすいものにすることができることが明らかになったとき、射出成形用に付加設計を変更し、わずか 3 日でツールを生産することができました。

私たちのチームは、この重要な製品を市場に投入するために 24 時間体制で取り組みました。この驚くべきタイムラインを達成できたのは、シミュレーション ソフトウェア、デジタル マニュファクチャリング、およびアジャイルなワーキング モデルのおかげです。このパンデミックにより、私たちは製品開発サイクルをより柔軟にする必要に迫られました。この傾向は、パンデミック後もずっと続くと考えられます。

Fast Radius でパーツを作成する準備はできましたか?

見積もりを開始する産業技術