レーザー切断とは?

かつて、レーザーは SF の夢にすぎませんでした。過去 60 年間で、私たちは架空の宇宙線銃から光の力を戦略的に利用する方法に移行しました。今日、レーザーは、精巧な外科用機器、光学メディア リーダー、製造用の強力なレーザーなど、いたるところに使用されています。それらすべてに共通しているのは、安定した手またはコンピューター制御のアプリケーションによって導かれ、信じられないほどの精度で作業を行う能力です。

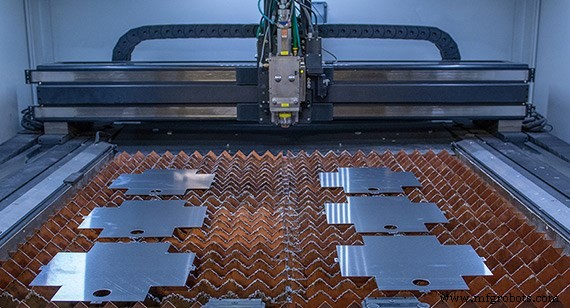

CO2 とファイバー レーザー切断機の両方を使用して板金部品を製造しています。この技術は、当社のクイック ターン シート メタル機能において不可欠な役割を果たしています。

CO2 とファイバー レーザー切断機の両方を使用して板金部品を製造しています。この技術は、当社のクイック ターン シート メタル機能において不可欠な役割を果たしています。 レーザーとは?

LASER は、Stimulated Emission of Radiation による Light Amplification の略です。基本的に、レーザーは、制御された環境で特定の元素の原子を励起することによって機能します。これらの原子の電子は、原子核の周りの軌道の位置をよりエネルギーの高い経路にシフトし、「ホーム」位置に戻ると、コヒーレントな光エネルギーの流れを放出します。つまり、光は同じ波長であり、完全に段階で。エネルギーは、レンズを介して導かれる光子で構成されます。そこでは、彼らは 1 つの流れに集中し、その力はかなりのものです。

レーザーの切断能力には、レーザーの出力 (キロワットまたは kW で測定) と、ビームをできるだけコンパクトに集束させる能力の 2 つが影響します。デザイナーにとって、レーザーには他の切断器具と同様に、レーザー カーフと呼ばれる幅があることを知っておくことが不可欠です。 .それを補正することは重要ですが、カーフは他の切断プロセスと比較してはるかに小さいです.

製造用レーザーの比較

二酸化炭素 (CO2 )およびファイバー(固体レーザーとも呼ばれます) )。どちらもほぼ同時期(1963/64)に発明されましたが、CO

ニューハンプシャー州にある Protolabs の製造責任者である Phil Dunbar 氏は、次のように述べています。 「彼らが作成するカットは信じられないほど正確で、バリ取りがあったとしてもあまり必要ありません。パンチ プレスは依然として重要なツールですが、その精度には達していません。」

2つを比較すると、一般的に繊維が先を行っていますが、どちらを使用するかの選択は、切断する材料の種類と厚さに基づいていることがよくあります.ファイバーは薄い金属の方が高速です。より高度に集束されたビームは、これらのレーザーが反射率の高い材料をより迅速に切断するのにも役立ちます。 CO2とは違う レーザー、ファイバーレーザーには可動部品やミラーがなく、メンテナンスコストが低くなります。何よりも、ファイバー レーザーは、同じ切断力でより少ない電力を使用します。

繊維を使用するという決定は非常に難しいと思うかもしれませんが、CO2 が発生する領域があります。 ストレートカットの速度や、今のところ 0.2 インチ (5mm) を超える厚さの素材など、依然として印象的です。とはいえ、ファイバーレーザーはますます強力になっているため、これらの違いでさえそれほど重要ではなくなりつつあります.

パンチ プレス (上の写真) は、レーザー切断ほど正確ではありませんが、大規模な実行にはスケーラブルなソリューションです。板金部品の。

パンチ プレス (上の写真) は、レーザー切断ほど正確ではありませんが、大規模な実行にはスケーラブルなソリューションです。板金部品の。 レーザー切断の代替手段

そのパワーとスピードを考えると、レーザーが唯一の方法だと思うかもしれませんが、他にも強力な競合他社があります。

ミリング: エンド ミルを使用して切断するのは古い方法のように思えますが、精度は 0.0003 インチ (0.00762 mm) 以内で、かなり高速です。それについての最もよいことは、エンド ミルが作成する高品質のエッジと 3D メディアで作業する機能です。フライス加工の欠点は、セットアップとプログラミングに時間がかかることです。

ウォータージェット: 水と研磨粉を混ぜて、とてつもなく高い圧力でノズルから発射すると、ウォータージェット切断ができます。フライス加工と同じくらい正確ですが、金属をスライスする際の水流の歪みにより、エッジの品質が多少犠牲になります.

ワイヤ EDM: ワイヤー放電加工 (EDM) では、帯電した細いワイヤー (通常は銅または真鍮) に電気が流れ、ワイヤーと切断中の材料との間に火花が発生します。回路は、金属の反対側にある別のワイヤで完成します。火花は金属を貫通し、正確に切断し、その 2 番目のワイヤが回路を完成させます。プロセス全体は、電気を通さない一種の水の中にあるため、ワイヤーと金属の間の電気の流れの経路を制限しながら、切断面を冷却するのに役立ちます.これは遅いプロセスですが、速度が不足していますが、0.0001 インチ (0.00254 mm) 以内の精度で補います。重要な制限の 1 つ:ワイヤー EDM では、パーツの材料となる金属が導電性でなければ切断できません。

パンチ プレス: このプロセスは、まさにあなたが考えていることを行います。プレスで金属に穴を開け、目的の形状を作成します。このプロセスでは、精度とエッジの品質が犠牲になります。あなたの部品は確かにバリ取りが必要です。また、プレス中に部品が破損するため、金属が脆い、または硬化している場合は使用できません。ポジティブな面としては、パンチ プレスのセットアップとプログラミングには時間がかかりますが、一度それを決めれば、複数のパーツを簡単に作成できます。

板金部品のレーザー切断サービス

アナログとデジタルの製造技術は、レーザー/パンチ マシンの形で融合しています。これらは、ファイバー レーザーの正確で強力な切断と、パンチ プレスによって最適に管理される標準のツーリング オプションおよびジオメトリを組み合わせたものです。ルーバー、フランジなどの機能は、切断と成形の両方に 1 つのツールを使用して、レーザー カットのバリのないエッジですばやく作成できます。

製造におけるレーザーの追加により、板金を切断するための安全で迅速かつ正確な手段が追加されました。レーザーのパワーと、直線切断の強引な力から緩やかな曲線を作成する微妙な精度にスムーズに移行する能力を組み合わせることで、レーザーは機械工のツールボックスに不可欠なツールとなり、複雑な部品の設計者に恩恵をもたらします.

プロトラブズの板金加工サービスはスピードを重視して設計されています。部品の形状と材料に応じて、部品はパンチ プレス、ファイバー レーザー、または CO2 で切断されます。 レーザ。単純な部品の場合、通常、パンチ プレスが最も効率的で経済的なソリューションです。より細かく、より複雑な機能を持つ板金部品は、CNC レーザーで切断されます。ファイバーレーザーは、より薄く反射性の高い素材を切断するために使用され、CO2 より大きな出力が必要な場合、レーザーはより厚いゲージの材料に適しています。

産業技術