微粉炭注入による高炉製鉄の理解

微粉炭注入による高炉製鉄の理解

高炉(BF)での微粉炭の圧入は、当初は石油価格の高騰が原因でしたが、現在では、原料コストの削減、汚染の要件を満たすため、微粉炭圧入(PCI)の使用がBF操作の標準的な手法になっています。また、老朽化したコークス炉の寿命を延ばす必要性も満たしています。微粉炭をBFに注入すると、(i)BFの生産性が向上します。つまり、BFによって1日あたりに生成される溶銑(HM)の量が増加し、(ii)より高価な原料炭の消費量が減少します。コークスをより安価な軟質炭または一般炭に置き換えることにより、(iii)炉の安定性の維持を支援し、(iv)HMの品質の一貫性を改善し、そのシリコン(Si)含有量を減らし、(v)温室効果ガスの排出を減らします。これらの利点に加えて、BFでのPCIの使用は、上からの負荷チャージを調整することによって可能であるよりもはるかに速く炉の熱状態を調整するための炉オペレーターの手にある強力なツールであることが証明されています。

微粉炭は、BFの運用において基本的に2つの役割を果たします。鉄鉱石の還元に必要な熱の一部だけでなく、還元ガスの一部も提供します。微粉炭を注入したBFでのHM生成を理解するには、BF内で何が起こっているか、化学反応、炉内の透過性の重要性、および原材料がこのパラメーターにどのように影響するかを理解する必要があります。

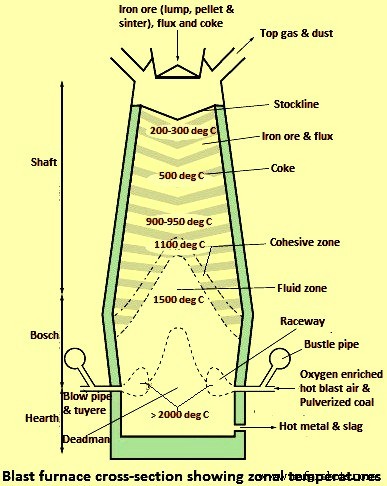

BFは本質的に向流移動床炉であり、固体(鉄鉱石、コークス、フラックス)と、その後の溶融液体がシャフトを伝わります。微粉炭と酸素(O2)が豊富な熱風は、その基部近くの羽口レベルで注入されます。発生するさまざまな反応によって形成されるガスは、炉のシャフトを上に移動し、鉄鉱石が下降するにつれて還元されます。

BFチャージは、(i)鉄含有原料(鉄鉱石の塊、ペレット、および石灰)とフラックス(石灰石、ドロマイト、および石英)、および(ii)コークスで構成されます。これらの装入物は、炉の上部で交互に装入されます。装入後の材料は、炉から出るガスによって乾燥および予熱されます。

装入物が炉を下って移動すると、装入物は加熱され、約500℃の温度で、上昇ガス中の一酸化炭素(CO)と水素(H2)による鉱石の間接還元が始まります。鉄の高次酸化物から酸化鉄(FeO)への変換は、このゾーンで始まります。装入物がさらに下降し、約900℃から950℃の温度レベルに加熱されると、固体コークスによる酸化鉄の直接還元が起こります。鉱石はCOとH2によって還元され、形成された二酸化炭素(CO2)はコークスによってすぐに還元されてCOに戻ります。正味の効果は、コークスによる鉱石の還元です。コークスのCO2に対する反応性は、間接還元から直接還元への移行が行われる温度範囲を決定するため、重要なパラメーターです。

炉を下に下げると、凝集ゾーンとして知られる領域があります。ここで、スラグは約1100℃で形成され始めます。最初は比較的粘性があり、酸化鉄粒子を取り囲み、それ以上の還元を防ぎます。温度が約1400℃から1450℃のレベルまで上昇すると、それは溶けて還元が続きます。この領域は、負担の透過性の観点から重要です。

BFの次のゾーンは、流体またはアクティブコークスゾーンとして知られています。このゾーンでは、温度が約1500℃に上昇し、鉄鉱石とスラグを溶かすプロセスが続きます。この地域にはかなりの動きがあり、コークスはそこからレースウェイに供給されます。レースウェイはBFの最も高温の部分であり、温度は最大2200℃に達する可能性があります。これは、熱風が羽口から炉に注入されたときに作成されます。微粉炭は、熱風とともに直接レースウェイに注入されます。石炭とコークスの燃焼とガス化が起こり、還元ガス(COとH2)と、鉄鉱石とスラグを溶かして吸熱反応を促進するために必要な熱の両方が発生します。

熱風は、所望の火炎温度を維持し、燃焼効率を改善するために、酸素(O2)で強化されます。 BFには多くの羽口があり(羽口の数は炉の炉床の直径によって異なります)、それぞれが独自の軌道を持ち、周囲に対称的に配置されています。各レースウェイの深さは、熱風の運動エネルギーに応じて、通常1メートル(m)から2mの範囲です。

未燃物はレースウェイを離れ、炉を上ってボッシュとシャフトの領域に移動します。溶融金属とスラグは「デッドマン」(停滞したコークス床)を通過して炉の炉床に到達し、そこで収集され、タップホールから定期的に除去されます。次に、スラグは溶鉄からすくい取られます。一部の炉には、スラグと鉄用に別々のタップホールがあります。原料が炉の炉床に降下するまでに約6時間(h)から8時間かかる場合がありますが、コークスはデッドマン内に数日、場合によっては数週間留まる可能性があります。 HMと呼ばれる溶鉄は製鋼施設に輸送されます。製鋼のためのHMの品質要件は、一貫したHM品質と、可能な限り高い温度である必要があります。

炉の上部を出る高温ガスは、上部高炉ガスとして知られています。それは冷却され、洗浄され、そしてその大部分が熱風ストーブの加熱に使用される燃料ガスとして鉄鋼プラントで利用されます。図1は、BFの断面を示しており、さまざまなゾーンとその温度を示しています。

図1さまざまなゾーンとその温度を示すBF断面図

BFでの化学反応

BFは、熱が上昇ガスからBF負荷に伝達され、O2が下降負荷からガスに伝達されるため、向流熱および質量交換炉と見なすことができます。反応の向流性により、プロセス全体が非常に効率的なプロセスになります。 BF内で発生する化学反応は複雑な性質のものです。ここでは、炉内で発生する主な反応について説明します。

主な化学反応は、鉄鉱石の電荷を金属鉄に還元することです。これは単に、ガス還元または間接還元と呼ばれる一連の化学反応によって鉱石負荷の酸化鉄からO2を除去することを意味します。これらの反応は以下のとおりです。

3Fe2O3 + CO =2Fe3O4 + CO2(約500℃から開始)

3Fe2O3 + H2 =2Fe3O4 + H2O

Fe3O4 + CO =3FeO + CO2(600℃から900℃の温度範囲で発生)

Fe3O4 + H2 =3FeO + H2O

FeO + CO =Fe + CO2(900℃から1100℃の温度範囲で発生)

FeO + H2 =Fe + H2O

上記の反応は発熱性であり、熱を発生します。酸化鉄がこれらの反応を経ると同時に、それらは柔らかくなり、溶け始めます。流体ゾーンの近くの高温では、コークスの炭素(C)がFeOを還元して鉄(Fe)とCOを生成します。この反応は「直接還元」と呼ばれ、吸熱性が高く、それを駆動する熱は高温のレースウェイガスに含まれる比熱。

FeO + C =Fe + CO

石炭の燃焼とガス化、およびコークスは、炉を流れる還元ガス(COおよびH2)を生成します。石炭とコークスがレースウェイに入ると、それらは熱風によって点火され、次の反応に従ってすぐに燃焼してCO2と熱を生成します。

C + O2 =CO2

反応は高温で過剰なCの存在下で行われるため、CO2は、次の「Boudouardまたは溶液損失反応」によって吸熱反応であるCOに還元されます。

CO2 + C =2CO

さらに、燃焼中に生成される水蒸気(H2O)は、これも吸熱反応である次の反応に従って減少します。

H2O + C =CO + H2

H2含有石炭の注入は、間接的な削減を強化します。 H2はC(直接還元)よりも効果的な還元ガスです。 H2再生反応(H2O + C =CO + H2)は吸熱性が低く、CO再生(Boudouard反応)よりも速く進行します。 BF上向きに移動するガスのH2含有量が高いと、鉄鉱石の還元率が高くなり、BFの生産性が向上します。ただし、H2濃度が高いと、炉のシャフト内のコークス微粉の量も多くなる可能性があります。

石灰石とドロマイトは炉内を下降し、次の煆焼反応を経る間、固体のままです。

CaCO3 =CaO + CO2

(Ca、Mg)CO3 =(Ca、Mg)O + CO2

これらの反応は吸熱性であり、約870℃で始まります。CaO(酸化カルシウム)とMgO(酸化マグネシウム)は、鉱石負荷から硫黄(S)と酸性不純物を除去して液体スラグを形成するのに役立ちます。また、コークスや石炭から放出されたSを除去するのにも役立ちます。

プロセスの問題

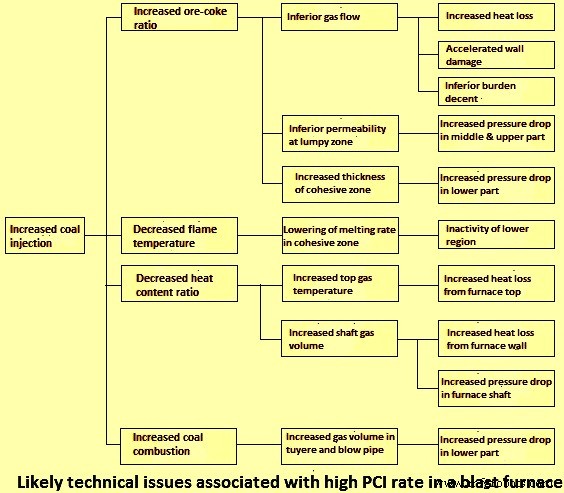

BFの安定した動作は、上向きに移動するガスの流れと、BF炉床へのHMとスラグの妨げられない流れの均一な分布に依存します。したがって、炉内の透過性を維持することは、炉の安定運転、ひいてはBFの生産性にとって重要です。石炭圧入率の増加に関連する技術的問題の大部分は、浸透性要件への対応です。高いPCIレートに本質的に関連する問題のいくつかを図2に示します。

図2BFでの高いPCIレートに関連する技術的な問題

炉内の透過性は、鉱石、コークス、石炭の特性に影響されます。これらの材料から発生する微粉が蓄積し、気体と液体の両方の流れを妨げる可能性があります。たとえば、石炭やコークスの微粉からの未燃のチャーは、鳥の巣、レースウェイとデッドマンの間の比較的コンパクトなゾーン、および凝集ゾーンの下部に蓄積する可能性があります。これにより、ガス流量が変動し、動作が不安定になる可能性があります。末梢ガスの流れが起こり、特に炉の下部で、炉壁への熱負荷が増加する可能性があります。これにより、炉の耐火物ライニングの寿命が短くなり、早期の資本修理の必要性が加速する可能性があります。

BFプロセスの効率は、鉱石負荷からのO2の除去率に依存します。ガスが鉱石の負担からO2を除去すればするほど、プロセスはより効率的になります。したがって、ガスと鉱石の負担との密接な接触が重要です。この接触を最適化するために、鉱石層の浸透率を可能な限り高くする必要があります。鉱石負荷を流れるガスの比率と負荷から除去されるO2の量もバランスが取れている必要があります。

鉱石層の浸透率は、主にその中の微粉(5 mm未満)の量によって決まります。罰金の大部分は、通常、装入物に含まれている場合は焼結鉱によって、または塊鉱石から発生します。罰金の発生源は2つあり、(i)鉄鉱石装入物の一部を形成するものと、(ii)輸送および装入中、および炉のシャフト内での鉱石装入物の劣化によって発生するものです。

したがって、BFに投入する前に、罰金を取り除くために負担材料をスクリーニングすることが重要です。異なる材料の好ましいサイズは、通常、焼結鉱の場合は5mmから30mm、ペレットの場合は8mmから16mm、鉄鉱石の塊鉱石の場合は10mmから30mmです。最近高いPCIレートで稼働しているBFのほとんどは、80%を超える焼結鉱および/またはペレットからなる準備された鉱石負荷の大部分を使用しています。

輸送中および装入中の鉱石装入物の劣化により、炉心内で微粉が発生する場合は、装入物の劣化特性を制御することが重要です。衝撃や摩耗による物理的劣化に対する鉄負荷材料の耐性を決定し、低温での還元中の崩壊を測定するための標準的なテストがあります。

還元性の高い鉱石負荷が好ましい。鉱石の負担を構成する材料の還元性を決定するために利用できる標準的な方法があります。還元性を改善すると鉱石材料の劣化と崩壊が増加する可能性があるのはかなり残念です。シリカ(SiO2)と酸化カルシウム(CaO)の含有量が少なく、アルカリの含有量が多いと、還元性が向上しますが、崩壊も増加します。

装入物が軟化して溶融し始めるとすぐに、ガス流の透過性が低下します。したがって、負担材料が比較的高温で溶融し始め、シャフト内でまだ高い状態にある間にガスの流れが遅くならないようにすることが重要です。固体から液体状態への迅速な移行も望まれる。溶融特性はスラグの組成によって決まります。ペレットと塊鉱石の溶融は通常、1000℃から1100℃の温度範囲で始まりますが、基本的な焼結鉱はより高い温度で溶融し始めます。

さらに、BFの安定した動作を保証するために、負担材料の品質は一貫している必要があります。また、スムーズな運用と高い生産性を実現するようにBFに分散させます。

コークスはBFで3つの主要な機能を持っています。これらは、(i)化学的、(ii)熱的、および(iii)物理的です。その化学的機能のために、それは還元剤の役割を果たします。その燃焼により、酸化鉄やシリカ(SiO2)などの他の酸化物を還元するガスが供給されます。また、HMの浸炭用のCも供給しています。その熱機能のために、コークスはレースウェイで燃焼し、鉄とスラグを溶かし、吸熱プロセスを促進するための熱源を提供します。コークスはその物理的機能により、ガスや液体の鉄やスラグが流れる透過性マトリックスへの鉄の負荷をサポートします。

石炭は最初の2つの機能に寄与しますが、3番目の「物理的」機能には寄与しません。ここで、コークスは、凝集ゾーンの上の領域、凝集ゾーン内の炉ガス、およびボッシュおよび炉床領域のガスおよび溶融製品の透過性を確保する必要があります。コークスの役割は、鉄鉱石の軟化と溶融が浸透性コークス層または窓によって分離された不浸透性層を形成する可能性がある凝集ゾーンで特に非常に重要です。さらに、このゾーンでは、コークスは、重なる負担の重量の一部を支える強力なグリッドを形成します。コークスの物理的機能により、注入できる石炭の量には制限があります。

微粉の発生を減らすには、高品質で一貫したコークスが必要です。これにより、透過性が低下し、BFの動作が不安定になり、生産性が低下します。コークスが炉を通って下降するときにコークスが分解して微粉を生成する速度は、主に、炉内の位置および操作条件に応じて、ブドゥアール反応、熱応力、機械的応力、およびアルカリ蓄積によって制御されます。したがって、次の主要なコークス特性が重要です。

- 冷間強度(BF内)–冷間強度は、取り扱い中の破損や摩耗に対する耐性を決定します。粉砕および摩耗メカニズムは、炉の上部またはシャフトでの微粉の生成を支配し、これらのメカニズムは、多くの場合、コークスの低温強度に関連しています。コークスの機械的劣化(低温強度)を評価するための標準テストが利用可能です。

- 高温強度–コークスの高温強度により、高温でCO2と反応した場合、コークスの塊の構造的完全性が保持されます。レースウェイでのコークスとCO2の反応(Boudouard反応)は、コークスの分解と微粉の生成を促進します。また、高速熱風による衝撃による劣化が発生する場合があります。高温強度の低いコークスは、レースウェイと凝集ゾーンを歪め、デッドマンにコークス微粉が蓄積して浸透性の問題を引き起こす可能性があります。したがって、高温でCO2と反応した後のコークス構造の強度と安定性は重要なパラメータです。高温でのコークスの潜在的な挙動を示すために、2つの指標が使用されます。これらは、(i)コークス反応度指数(CRI)および(ii)反応後のコークス強度(CSR)です。これらは、標準テストを使用して決定されます。

- 化学組成-化学組成に関しては、その灰分、S(HMのSに影響を与える)およびアルカリ含有量が重要です。アルカリ(および酸化鉄などの他の塩基性酸化物)は、その触媒効果によりCO2に対するコークスの反応性を高め、耐摩耗性を低下させます。したがって、コークスは劣化しやすくなります。コークス中の灰は通常、BFの性能に悪影響を及ぼします。

- 平均サイズとサイズ分布–透過性の問題を回避するために、充電前にアンダーサイズの材料をふるいにかける必要があります。サイズ分布は、シャフトの領域と炉の下部の両方で、炉の透過性に直接影響します。帯電したコークスの平均サイズは、通常、20mmから50mmの範囲です。安定したBF運転では、コークス微粉の大部分はBoudouard反応、HM浸炭、およびスラグとの反応によって炉内で消費され、少量だけが上部BFガスに残ります。

HM 1トンあたり300キログラム(kg / tHM)未満のコークス率は、PCIを備えた最新のBFで最先端の手法になっています。達成されているコークス率の最低値は約240kg/tHMです。ナッツコークスの使用が一般的になりつつあり、その量は地域の状況によって異なります。ナットコークスはBFの全体的なC収率を増加させます。粗いコークスはシャフト内で優先的にガス化されるため、過度のサイズ劣化から保護します。

排出量と環境問題

世界的に、鉄鋼業は製造業からのCO2排出量の最大のシェア(約27%)を占めています。これは、そのエネルギー集約的な生産、主要なエネルギー源としての石炭への依存、および大量の鉄鋼生産によるものです。世界の鉄鋼生産の約60%はBFルートを経由しており、エネルギー消費のほとんどは1トンあたり約2.4ギガカロリーのBFプロセスに関連しているため、BFによる製鉄は鉄鋼プラント内の主要な排出源の1つです( Gcal / t)から3.1 Gcal / tの粗鋼(熱風ストーブを含む)。 CO2は気候変動に関連しているため、その削減は重要な懸念事項です。以下に説明するのは、高炉ガスの量、組成、発熱量(CV)、大気排出量、CO2排出量とその削減量、および液体廃棄物と固体廃棄物です。

高温の汚れたBFガスは、圧力下で炉の上部を出て、ガス洗浄プラント(GCP)を通過し、そこで粒子状物質(主に未燃のチャー、煤、コークスの微粉)と水が除去され、BFガスが冷却されます。除去する必要のある粉塵の量は、石炭注入率の増加とともに増加します。最新のGCPは、最初に重力分離(ダストキャッチャーまたはサイクロン)によって粗い粒子が除去され、次に湿式スクラバーまたは湿式電気集塵器によって微粉が除去されて、1立方メートルあたり10ミリグラム(mg /)未満のダスト含有量に達するマルチステップユニットです。兼)。一部のBFでは、エアバッグフィルターを使用した微粉の乾式除去も実施されています。最新のGCPでは、抽出されたダストをさまざまなタイプに分類して、効果的に再利用することもできます。

上部の高炉ガスには、約H2 – 4%、CO – 25%、およびCO2 – 20%が含まれ、残りは主に窒素(N2)です。 CVは1立方メートルあたり約810キロカロリー(kcal / cum)であり、これは石炭とコークスのエネルギー含有量の約35%から40%がBFガス中のBFから抽出されます。浄化された高炉ガスは、熱風ストーブでの高炉ガスの加熱など、鉄鋼プラントのさまざまな場所で使用されます。 BFガスのCVは、下流プロセスでの使用に影響を与えます。

最新のBFは通常、炉の生産性を高めるために高圧で運転されます。多くのBFでは、トップ圧力回収タービンを使用して、トップガスに残っている圧力から電気を生成します。最高圧力回復タービンの出力は、エアブラスト用のブロワーを含む、BFのすべての機器に必要な電力の約30%をカバーできます。高炉ガスの量、組成、CVは、石炭の特性や運転条件の影響を受けます。たとえば、HV石炭は、通常、LVよりもH2含有量が高くCVが低いため、H2含有量が高くCVが低いBFガスを生成できます。 HV石炭を注入すると、通常、LV石炭と比較してBFガス中のダストの量が増加します。非常に高いVM(揮発性物質)石炭が注入されると、通常、BFガス中の微細な粉塵の量が多くなります。微粉塵中の増加した炭素質物質は、石炭VMの不完全燃焼に起因する煤として識別されます。

石炭がBFに注入されたときの大気排出量の変化に関しては、わずかな情報しか入手できません。 S含有量が約0.8%の石炭をBFに注入する場合、石炭を注入してもBFガスのS含有量は増加しません。 BFのライフサイクルインベントリに関する調査では、PCIレートが16 kg/tHMから116kg/ tHMに増加すると、SO2とNO2の両方の排出量が実際にそれぞれ約22%と16%減少することが示されています。

石炭の塩素(Cl)含有量の制限(通常は0.05%未満)は、生成された塩素化合物、特に塩酸(HCl)の腐食性によるものです。石炭が注入されたときにレースウェイで形成される塩素は、(石炭またはコークス灰からの)ガス状アルカリと反応して、塩化アルカリ(NaClおよびKCl)を形成します。一部のHCl酸と少量の他のCl化合物も生成されます。生成されたHCl酸の一部は、炉内の石灰石によって除去されます。アルカリ塩化物(これも鉄鉱石から生成されます)はシャフト内を循環して、焼結崩壊を引き起こし、その結果、微粉含有量が増加し、炉の透過性が低下する可能性があります。 Cl化合物は、BFのGCPの耐火物ライニングとパイプラインを腐食させる可能性もあります。それらはスクラバーの洗浄水で除去されます。

BFプロセスの熱力学と冶金学は、石炭、コークス、鉄鉱石に由来する微量元素をさまざまな出力ストリームに集中させます。カドミウム(Cd)や水銀(Hg)などの高揮発性元素は、細かいダストに吸収され、BFトップガスに残ります。それらはGCPで削除されます(約75%Cdおよび90%Hg)。 CdとHgはHMやスラグには行きません。亜鉛(Zn)や銅(Cu)などの揮発性の低い元素は、液体金属とスラグの間を分配します。すべての入力ソースからのZnの大部分は、BFの高圧のために、HMに溶解し、約70%がHMとスラグに残ります。鉛(Pb)は、Znよりも蒸発温度が低く、BFに蓄積する可能性があるため、生産性が低下します。鉛(Pb)の大部分は鉄鉱石(焼結鉱、塊鉱石、ペレット)に由来し、その後にコークスが続きます。大部分は、BFを負担材とコークスからの微粒子に吸収させたままにし、スクラバーのGCPで除去されます(80%以上)。 HMへの移行はそれほど重要ではないと考えられています。ガス状の金属状態では、CdとPbがそれぞれ約1%、Hgが5%しか放出されません。

BFからのCO2排出量は、いくつかの要因の影響を受けます。小さいBFは、効率が低いため、大きいBFよりも多くのCO2/tHMを排出する傾向があります。熱損失が低く、エネルギー効率の高い機器を設置する方が通常は経済的であるため、通常、BFが大きいほど効率が高くなります。効率的なBFのエネルギー損失は、総エネルギー入力の10%未満です。さらに、原材料の品質はエネルギー消費に影響を与え、したがってCO2排出量に影響を与えます。例えば、低灰分炭は高灰分炭よりもスラグの生成量が少なく、したがって灰を溶かすのに必要なエネルギーが少ないため、熱効率が向上します。注入された石炭の灰分が増加する割合ごとに、約1.5 kg / tHMの追加のコークスが必要になります。これにより、C投入量が増加し、CO2排出量が増加します。

コークスの品質は、BFに必要な還元剤(コークス、石炭)の量に影響を与えるため、CO2排出量に影響を与えます。コークス灰が1%増加すると、スラグ率は10 kg/tHMから12kg/ tHMに上昇し、スラグの10 kg/tHMごとのエネルギー需要は約15Mcal/tHMになります。コークスの品質は、その製造に使用される石炭の品質とコークス化のプロセスによって異なります。

鉄鉱石の品質は、化学組成と鉄含有量が異なり、鉄を生成し、鉄鉱石を溶かすための還元反応に必要なエネルギーに影響を与えます。脈石の化学組成は、スラグの必要な塩基性を達成するために添加される石灰石または石灰の量に影響を与えます。合計すると、これらの要因により、BFに必要なエネルギーに約240 Mcal/tから480Mcal/tの差が生じる可能性があります。しかし、高品質の鉱床が枯渇しているため、鉄鉱石の品質は低下しています。したがって、この要因により製鉄に必要なエネルギーが増加しています。

PCIは、全コークス操作と比較して、鉄鋼プラントの全体的なCO2排出量を削減します。これは主に、PCIがコークスの必要性を減らし、コークス炉のバッテリーからのエネルギー消費とCO2排出量を減らすためです。節約されるエネルギーは、平均して約840 Mcal/tのコークスが交換されます。 PCIは、BF内のエネルギー消費を削減することもできます。

ライフサイクルアセスメント(LCA)調査では、原材料の採掘から寿命末期および廃棄物処理まで、製品および材料の環境パフォーマンスを評価します。 LCAの初期段階では、特定のシステムに関連する材料、エネルギー、排出量を定量化するライフサイクルインベントリを実行します。鉄鋼業は、製鉄所の内外でエネルギーと材料の複雑な流れを持っています。製品の多くは「フェンスを越えて」販売でき、一部は長距離に発送できます。したがって、完全な生産エネルギー使用量とCO2排出量は、サイトのフットプリントが示唆するよりもかなり高いか低い可能性があります。たとえば、コークスや電気を購入すると、サイトでのCO2排出量は削減されますが、他の場所では排出量が増加します。 LCAの結果は、システム境界が設定されている場所によって異なります。

世界鉄鋼協会(WSA)は、LCAアプローチを使用して、原材料の抽出から製鉄所のゲート(「クレードルツーゲート」)までの14の鉄鋼産業製品の生産に関連する資源使用量、エネルギー、および環境排出量を定量化しました。 )。ライフサイクルインベントリには、BF/転炉と電気アーク炉の両方のルートが含まれていました。 PCIレートが16kg/tHMから116kg/ tHMに増加すると、BFのライフサイクルインベントリは約6.5%のCO2削減を示しました。ただし、注入できる石炭の量には限界があります。ある研究によると、注入できる最大速度の石炭は約250 kg/tHMであることが示されています。ただし、WSAによると、石炭注入量を180 kg / tHMを超えても増加してもコークス量は減少せず、追加の石炭はガス化されるだけで、より多くの高炉ガスが生成されます。

LCA方法論によって実施された研究の1つでは、PCIのCO2削減効果は、0.1 kg/kgのHMの注入率で0.07kgのCO2であると推定されています。

さまざまなLCA研究では、石炭などのH2含有還元剤を注入すると、CO2排出量を削減できることが示されています(コークスのH2含有量は約0.5%であるため、全コークス操作と比較して)。 C投入量(コークスと石炭)を下げることで、さらにCO2を削減できます。これを達成するための対策は、次の2つのグループに分けることができます。

- より高効率のBF運転を促進するもの。これらには、より高いブラスト温度、改善されたシャフト効率、およびより低いサーマルリザーブゾーン温度が含まれます。ただし、これらの対策により、下流プロセスへの高炉ガスの供給も減少します。トップBFガス生産の最小化は、CO2排出量を削減しますが、下流プロセスでのBFガスの利用が重要なプラントでは不可能な場合があります。

- BF熱損失の削減、金属鉄の装入、スラグ率の低下、より低い焼結率または事前に削減された焼結での運転など、製鉄プロセスにおけるエネルギー節約を促進する手段。

さらに、脱炭素化した高炉ガスを高炉ガスにリサイクルすることで、CO2排出量を削減します。この技術は、一般にトップガスリサイクル(TGR)と呼ばれ、最初に「セレクソール」などの商業プロセスによってCO2を除去してから、再加熱してBFガスを炉のシャフトや羽口に注入します。リサイクルによるN2の蓄積を避けるために、純粋なO2ブラストで炉を操作する必要があります。回収されたCO2は地下に貯留することができます。主にCOとH2で構成される高炉ガスは、C消費量を削減し、高炉ガスの生産性を向上させます。欧州の48の企業や組織のコンソーシアムであるULCOS(超低CO2製鋼)は、この技術の先駆者です。 6週間にわたる技術のパイロット規模のテストにより、回収されたCO2が保管されている場合、CO2排出量が最大76%削減されました。

廃水と副産物

鉄鋼生産は水を大量に消費するプロセスであり、鉄鋼1トンあたり約180cumから200cumの水を消費します。 BFはHM1トンあたり約14cumから17.5cumの水を消費し、その大部分は冷却目的(BF壁と羽口の冷却)とスラグの急冷に使用されます。水はBFGCPでさらに利用されます。これらのプロセスで発生する廃水は、90%以上がリサイクルされる前に処理されます。廃水の量と組成は、BF原料の品質に一部依存します。たとえば、高塩分原料は、高炉ガススクラバーの上部に非常に大量の洗浄水を必要とする場合があります。水処理プロセスでは、廃水をリサイクルまたは排出する前に、廃水中のCdやその他の重金属を除去できます。

鉄鋼の統合生産により、生産される粗鋼1トンあたり約450kgから500kgの残留物と副産物が発生します。 Of this, more than 375 kg/t is slag and around 60–65 kg/t is dust and sludge from flue gas cleaning and scale. Around 86 % of all residues and by-products can be recycled internally and externally, after treatment. The coarse dust removed from the BF top gas by dry separation can be recycled internally. The sludge containing the finer particles from the BF GCP is typically landfilled. In some plant it is also recycled through sinter plant.

Different forms of slag are produced depending on the method used to cool the liquid slag. These include air cooled slag, expanded or foamed slag, pelletized slag, and granulated slag. The majority of the slag can be sold, with only a small amount being used for landfilling (less than 10 %). Thus BF slag is considered to be a by-product rather than a waste. The slag can be utilized in cement production, road construction, as a building material, and for special purposes. The possible uses depend on the properties and form of the slag.

The composition of the slag depends on the quality of the BF raw materials. It is formed from the gangue material in the iron ore, and the ash from the coke and coal. It consists principally of silicates and alumino-silicates of Ca (calcium) and Mg (magnesium), together with other compounds of S, Fe (iron), Mn (manganese), and other trace elements.

The amount of slag generated increases with rising injection rates and increasing ash and S content of the reductants. S in the slag originates mainly from the coal. However, the S is effectively captured within the slag. It is only any S present on the surface which is potentially leachable. The trace elements also probably are captured within the slag.

製造プロセス