ビレットの連続鋳造の重要な側面

ビレットの連続鋳造の重要な側面

鋼ビレットの連続鋳造は、多くの要因に敏感な操作です。それは、適切な制御と安定性をもって、健全な鋼の機械的特性を備えた安全な鋳造製品を製造し、限られた遅延で連続プロセスを保証するような方法で実行されます。このプロセスでは、健全で連続的なビレットを生成するために、動作パラメータを適切に制御する必要があります。

ビレットの連続鋳造の重要な側面は、(i)ビレットの品質、(ii)機械の生産性、および(iii)製造コストです。高い生産性と必要なビレット品質を実現し、運用コストを削減するには、パフォーマンスパラメータを最適化する必要があります。機械の可用性とプロセスの信頼性は、ビレットの連続鋳造における重要な要素です。

ビレットの連続鋳造は非常に柔軟なプロセスであり、オペレーターは変化する要件に非常に迅速に対応する必要があります。ビレット連続鋳造機に必要な鋼の品質は、単純な構造の鋼(鉄筋)から、自動車産業やその他のエンジニアリングアプリケーション向けの最先端の「特殊鋼品質」(SBQ)、および高品質のワイヤー製品にまで及びます。軟鋼線、プレストレストコンクリート補強線、タイヤコードなど。

連続鋳造中、鋳鋼ビレットの品質、熱応力、表面欠陥、および亀裂の形成は、連続鋳造ビレット全体に沿った温度分布に大きく依存します。主な注意は通常、表面温度、特にコーナー温度分布に向けられます。ただし、技術的な観点からは、鋳造ビレットのコア内の温度分布は、冶金学的長さと非曲げプロセスに大きく関係しているため、非常に重要です。したがって、鋳造ビレットの温度場の監視、その予測、および二次冷却戦略の制御と最適化のタスクは、ビレット用の連続鋳造機のオペレーターにとって優先事項です。

鋼の凝固は、液体状態から固体状態への変換が行われるプロセスです。このプロセスには、液量の減少と固相量の増加が伴います。鋼の凝固中に結晶構造が形成され、形成された結晶の成長が起こります。溶鋼から析出する結晶を一次結晶と呼び、形成された構造を一次構造と呼びます。形成された一次構造は、塑性加工中の鋼のさらなる挙動に影響を与え、ある程度、完成品の特性に影響を与えます。

結晶化は、固体の自由エネルギーが液体よりも低い温度で始まります。ある温度では、液体物質の自由エネルギーは固体の自由エネルギーに等しく、同時に物質は液体状態と固体状態の両方で存在します。この温度は平衡状態温度または理論的結晶化温度と呼ばれ、そのような状態は平衡状態と呼ばれます。平衡状態の温度を超えると、液体状態の物質の自由エネルギーが低くなり、この温度を下回ると、同じ物質の固体状態の自由エネルギーが低くなります。したがって、結晶化は、冷却された液体の自由エネルギーが平衡状態の自由エネルギーよりも低い場合にのみ開始する可能性があります。

液体を理論的な結晶化温度以下に冷却する必要があります。これは液体の過冷却と呼ばれ、過冷却の大きさは過冷却の程度と呼ばれます。ただし、結晶化プロセスが開始する温度は、実際の結晶化温度と呼ばれます。溶鋼は多成分溶液であり、上記の考慮事項は純物質のみに関係するため、構成上の過冷却効果も考慮する必要があります。

結晶化の最初の段階は、結晶化核の形成と、新しい核-液体界面の形成であり、その後、形成された核は成長し、サイズが大きくなる可能性があります。より低い過冷却度では、液体の自由エネルギーと形成する核の自由エネルギーとの差が最小であるため、少数の核が形成されます。次に、核形成速度が核成長速度よりも低いため、粗粒構造が発達します。過冷却の程度が大きくなると、液体の自由エネルギーと形成する固体核の自由エネルギーの差が大きくなり、核形成速度と核成長速度が大きくなります。この場合、核形成速度の増加は、核成長速度の増加よりも大きい。成長傾向の小さい多数の核が形成され、凝固した鋼の構造は細かくなります。

凝固プロセスの知識は、鋼の連続鋳造プロセスの操作にとって重要です。これは、(i)最も危険な場所、たとえば金型出口での凝固ストランド層の厚さを決定できるためです。鋳造ストランド経路の長さを決定することを可能にし、(iii)それはその化学的不均一性に影響を与える鋳造ストランド凝固速度を決定することを可能にする。凝固したストランド層の厚さは、多くの場合、式d =k。(t)???を使用した簡略化された方法で決定されます。ここで、dは凝固層の厚さ(ミリメートル)、tは時間(分)、kは凝固係数(ミリメートル/分単位の凝固速度定数とも呼ばれます)凝固速度定数は、(i)鋳造ストランドの断面の寸法、(ii)液相線温度を超える鋼の過熱温度の3つの要因に大きく依存します。 、および(iii)鋳鋼の化学組成と冷却強度。

鋳造速度と機械の生産性に影響を与える要因

鋳造速度の増加と断面積の増加に伴い、生産性が向上します。鋳造速度は、以下に示すようにいくつかの異なる現象によって制限されます。

- メニスカスでの過度のレベル変動と波は、キャスト速度が速くなると悪化します。これにより、表面品質の問題が発生したり、ステッカーが破裂したりする可能性があります。この問題は、ノズルの設計を変更する(流れをより下向きにするか、場合によっては下部の垂直ポートを追加する)、電磁力の適用、金型フラックスの変更、および金型内のフローパターンを制御するための他の方法を使用することで対処できます。

- 過度の軸方向ひずみは、凝固シェルと金型の間の界面での摩擦を克服するために必要な振動力と引き抜き力によって引き起こされる可能性があります。関連する横方向の亀裂とブレイクアウトは、特にミスアライメント、過度のテーパー、または不連続な液体フラックス層がある場合、鋳造速度を制限する可能性があります。金型フラックスの液層を金型表面全体にわたって連続的に保つことができ、位置合わせが良好であれば、応力は小さくなります。

- 金型の下の液体プールの静圧によって、薄いシェルに過度の膜ひずみが発生する可能性があります。シェルがモールド出口で十分に厚くない場合、これは亀裂やブレイクアウトにつながる可能性があります。多数のグレードでは、シェルの臨界厚さは3mmのオーダーである必要があります。これは、実行可能な鋳造速度によって簡単に達成できます。これは、他の基準がより重要であることを示しています。

- シェルの成長に局所的な不均一性があると、シェルに局所的に高温で薄い領域が生じる可能性があり、シェルが平均して臨界厚さを超えている場合でも、縦方向の亀裂やブレイクアウトが発生する可能性があります。この問題は、初期凝固、振動の練習、およびテーパー設計中に金型フラックスの動作を最適化することで対処できます。これにより、フラックスの潤滑が継続し、初期の熱流束が低く均一になり、金型壁のテーパーがシェルの収縮プロファイルと一致します。包晶鋼グレードとオーステナイト系ステンレス鋼は、この問題の影響を最も受けやすくなっています。流れるスチールジェットから供給される過熱も、特に水中分岐ノズルで鋳造するときにジェットが衝突する面の近くで、この問題の原因となる可能性があります。

- 金型の下のストランドが過度に膨らむと、さまざまな内部亀裂が発生したり、膨らみが極端な場合はブレイクアウトが発生したりする可能性があります。膨らみは、十分なサポートロールを選択し、ロールの位置合わせを維持し、金型の下のスプレー冷却を制御し、ロールピッチ、スプレー、または鋳造速度の突然の変化を回避することによって制御できます。

- ストランドの中心の最終凝固点のメニスカスの下の距離は、特定のセクションの厚さの鋳造速度に正比例して増加し、最大鋳造速度を制限します。トーチカットオフおよびロールサポートシステムは、冶金学的長さのこの増加に対応するために拡張する必要があります。直感に反して、この冶金学的長さは、スプレー冷却強度を上げることによって大幅に短縮することはできません。

- スプレー冷却ゾーンの端より下のストランドを再加熱すると、内部引張応力とホットティアクラックが発生し、鋳造速度とともに深刻になります。この理解は、スプレーゾーンの設計基準を提供するためにBrimacombeとその同僚の先駆的な仕事に組み込まれています。これらの亀裂を避けるために、スプレー冷却ゾーンを拡張する必要があります。

- 他にも多くの特別な品質上の懸念があり、鋳造速度に制限を課す場合があります。一例として、超低炭素鋼では、湾曲したモールドキャスターの内径にアルゴン気泡が閉じ込められることによるペンシルパイプやその他のブリスター欠陥を減らすために、鋳造速度の比較的遅い上限が必要です。このような状況では、特定の懸念事項を回避するために動作条件を注意深く変更することによってのみ、鋳造速度を上げることができます。

明らかに、連続鋳造プロセスの鋳造速度を上げるには、多くの異なる現象を注意深く考慮する必要があります。上記のリストは、8つの個別の基準を満たす必要があることを示しています。いずれの基準も、特定の操作のキャスト速度を制限する可能性があります。

高温での鋼の機械的特性

ビレット連続鋳造機をスムーズに操作するには、機械のオペレーターは、以下に説明する高温での鋼の機械的特性についての知識を持っている必要があります。

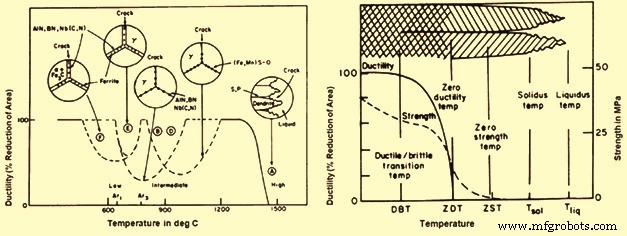

- 鋼の熱間延性–鋼は特定の温度範囲で延性が低下します。これは、亀裂の形成に重要な影響を及ぼします。図1は、鋼の熱間延性が低下した温度帯とそれに対応する脆化メカニズムを模式的に示しています。延性が低下したゾーンが3つあることは明らかです。これらのうち、高温ゾーンと低温ゾーンは、連続鋳造における亀裂形成に大きく寄与します。中間温度ゾーンが連続鋳造での割れの原因となることはめったにありません。

- 延性の低い高温ゾーンは、固相線温度の30℃から70℃以内の温度で動作します。この温度では、鋼の破壊に関連するひずみは1%未満です。延性の損失は、凝固するデンドライト界面での硫黄(S)とリン(P)の微小偏析に関連しています。この溶質の濃縮により、固相線温度が局所的に低下し、平均組成に対応するバルク固相線温度よりも低い「ゼロ」延性温度が生じます。この温度帯で鋼に引張ひずみが加えられると、デンドライトが分離し、結果として生じる破面は、液膜破壊の特徴である滑らかな丸みを帯びた外観を示します。マンガン(Mn)の存在は、特にMn / S比が20を超える場合に有益です。マンガンは、Sと優先的に結合して、害の少ないMnS沈殿物を形成し、液膜の形成を最小限に抑えるためです。 S、P、Sn(スズ)、およびCu(銅)の含有量を増やすと、延性が低下します。これは、ひずみ速度とその後の熱処理に比較的鈍感であることが示されています。連続鋳造ビレットで通常観察される亀裂は、延性の低いこのゾーンで形成されます。したがって、表面からの亀裂の深さは、亀裂形成時のシェルの厚さを示すため、非常に重要になります。

- 連続鋳造ビレットの延性が低い低温ゾーンは、Ar3温度より低い2相オーステナイト-フェライト領域で発生します。これは、図1のゾーン「E」に対応します。脆化のメカニズムは、通常、オーステナイト粒界に沿って形成される一次フェライト膜のひずみ集中に起因します。フェライトはオーステナイトよりも延性が高く、強度が低いため、構造が弱くなります。 AlN、Nb(CN)、BNなどの析出物の存在は、ひずみ濃度を高め、粒界フェライトを包み込み、各析出物がマイクロボイドを核形成することにより、問題をさらに悪化させます。さらに、窒化物はオーステナイトよりもフェライトへの溶解度がはるかに低いため、一次フェライトは粒界での優先的な析出を促進します。ポケットがオーステナイト粒界で一次フェライトの最初のリンクを連続膜に核形成しているとき、延性は最小になります。この初析フェライト膜の厚さは、このメカニズムによる延性の制御要因です。より低い温度またはより長い保持時間で、フェライト膜の厚さの増加は、延性の観察された改善の原因となる。延性損失が発生する温度範囲は、約500℃から900℃の範囲です。

- 鋳造機のプロセス中、凝固ストランドはさまざまな熱条件と機械的負荷にさらされ、どちらも応力とひずみの発生に寄与します。ある場所で亀裂が発生するために満たすべき2つの条件は、(i)応力/ひずみ状態が本質的に引張状態である、および(ii)鋼の破壊強度または破壊までのひずみを超えていることです。

- 熱応力の発生を支配する基本原理は、自由な膨張または収縮を拘束するか、材料の勾配を非線形にする必要があるということです。鋼の連続鋳造では、ストランドの条件は一般化された平面ひずみの条件に近づきます。これにより、(鋳造方向に)ある程度の縦方向の膨張が可能になり、縦方向の応力とひずみの発生が最小限に抑えられます。また、縦断面の温度勾配に比べて、縦方向の温度勾配は非常に浅い。したがって、縦方向の応力またはひずみ成分を必要とする横方向の亀裂は、悪熱条件に関連することはめったになく、ほとんどの場合、機械的なものです。ただし、横断面では、自由膨張に対する拘束が大きくなり、急勾配で頻繁に非線形の温度勾配と相まって、高い横熱応力が発生します。さらに、熱抽出率の突然の変化により、主に表面で熱勾配がシフトします。これらの領域の優先的な膨張または収縮も、横断面に応力を生成します。凝固ストランドの高温により、これらの応力の急速な緩和がクリープによって発生する可能性があります。ただし、結果として生じるひずみは、破壊するひずみに対して過度である場合、および本質的に引張りの場合、縦方向の亀裂につながる可能性があります。金型または冷却スプレーの不均一な冷却による偏角は、鈍角のコーナーまたはビレットのオフコーナー領域で引張応力を発生させ、縦方向のコーナークラックまたはオフコーナークラックを引き起こす可能性があります。金型下のビレットの表面の再加熱または冷却スプレーも表面層の膨張を引き起こす可能性があり、これにより、鋼の延性が低い凝固前線に引張応力がかかります。金型内のビレットの角に結合がある場合、面のある場所で過度に冷却すると、局部的な張力と縦方向のくぼみおよび亀裂が発生する可能性があります。メニスカス領域または上部冷却スプレーゾーンでの過冷却は、表面の引張ひずみを生成し、縦方向の顔面亀裂を引き起こします。

- 凝固ストランドには多くの機械的応力の原因があります。金型への固着、不適切な潤滑、振動条件、または過度のテーパーにより、引き抜き力がストランドに作用します。これにより、軸方向の引張応力とひずみが発生し、振動マークなどのシェルの局所的に薄い領域に集中して、横方向のくぼみや横方向の亀裂が発生します。鋼の延性が最も低い凝固前線の応力は、凝固前線のロールの下で最大の膨らみと引張りの位置で圧縮され、膨らみが圧迫されます。テーパーが不十分な場合、金型の下部領域でシェルが膨らむと、オフコーナーサイトでヒンジ作用が発生し、凝固前線で引張ひずみが発生します。

図1鋼の熱間延性と機械的特性が低下した温度ゾーン

ストランドの凝固

過熱の抽出や凝固シェルの成長など、凝固鋼ストランド内の熱流プロセスは、鋳造ビレットの品質に影響を与えます。固体シェルの温度分布に関する知識は、応力や亀裂を発生させる可能性のある急激に変化する温度勾配があるかどうかを明らかにするため、品質の観点から貴重です。二次冷却の下のビレットの表面の再加熱は一例です。

通常、過熱は主に金型内で抽出されます。自由に動く微結晶の挙動により、過熱と鋳造ビレットの等軸ゾーンとの間に強い関連があるため、これは重要です。したがって、金型内の熱抽出は、いくつかの変数の影響を受けて、内部構造に影響を与える可能性があり、その結果、内部亀裂の存在と、中心線の分離と多孔性の重大度に影響を与える可能性があります。

シェルプロファイルは、表面または内部の亀裂のない高品質のキャストビレットを実現する上で特に重要な用途があります。通常、すべての亀裂は、凝固前線に近い延性の低いゾーンで形成されます(固相線温度の50°Cから100°C以内)。したがって、表面からの亀裂の距離は、亀裂が発生したときのシェルの厚さの直接的な尺度になります。

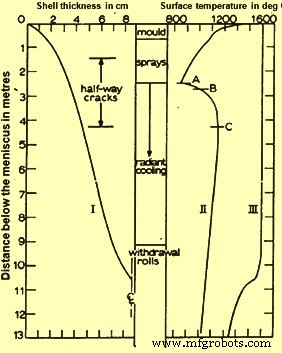

ビレットを鋳造するためのスプレーの下での中間亀裂形成と再加熱のおおよその位置を示すシェル厚さと中間面温度の軸方向プロファイルの例を図2に示します。亀裂形成のおおよその軸方向位置を示し、二次冷却ゾーンの出口に近づけてください。その下では、面中央部の温度が急激に回復します。急速な再加熱により、凝固前線に近い延性の低いゾーンで引張応力が発生します。したがって、これらの亀裂を防ぐために、スプレーは表面の再加熱を最小限に抑えるようなものでなければなりません。事実上、これにより、軸方向に先細りの水流束を備えたより長い二次冷却ゾーンが生じ、スプレーゾーンの底部と放射冷却への入口との間の熱抽出の不連続性が減少します。シェルプロファイルの適用は、金型内または金型の下に発生した亀裂を区別するのにも非常に役立ちます。

図2シェルの厚さと面中央部の温度の軸方向プロファイル

プールの底の予測は、2つの理由で重要です。最初の理由は、液体プールがカットオフスタンドを超えて拡張することを許可されないことです。通常、プールの深さと鋳造速度は直線的に関係しています。したがって、プールの深さは鋳造速度によって制御できます。線形関係の理由は、特定のセクションを固化する時間がほぼ一定であり、鋳造速度に依存しないためです。 2番目の理由は、プールの深さの知識が、キャストビレットを水平位置にまっすぐにするときに形成される可能性のある曲がらない亀裂の防止に役立つ可能性があることです。ストレートヘアアイロンでストランドが凝固しない場合、凝固前線に近い延性の低い領域に作用する引張応力により、亀裂が形成される可能性があります(曲げられていないユニットの設計によって異なります)。したがって、ストレートヘアアイロンの前に、セクションが完全に固化され、延性の低いゾーンが排除されるように、鋳造速度を制限する必要がある場合があります。

適切な理解が必要な連続鋳造における凝固の2つの側面は、(i)構造(柱状対等軸)と(ii)液体プールを包む固体シェルの成長です。鋳造構造は、内部亀裂の形成とマクロ偏析の両方に影響を与えるため、品質にとって非常に重要です。凝固するスキンの成長の均一性は、同様に、縦方向の表面亀裂の形成、およびビレット鋳造中の横方向のくぼみとブレイクアウトの頻度を悪化させる可能性があります。

キャスト構造

連続鋳造セクションの周囲の柱状ゾーンのサイズと比較して、中央の等軸ゾーンのサイズには多くの要因が大きな影響を及ぼします。これらの要因は、(i)鋼の超熱、(ii)鋼の組成、(iii)液体プール内の流体の流れ、(iv)セクションのサイズ、および(v)機械の設計(湾曲または直線の機械)です。これらのうち、通常タンディッシュで測定される過熱が支配的な影響を及ぼします。柱状ゾーンは、鋼の温度の上昇(液相線と過熱)に伴う等軸ゾーンを犠牲にして好まれます。最大の効果は通常、過熱が30℃未満のときに見られます。したがって、より亀裂に強く、マクロ偏析の低減を促進する等軸構造を最大化するには、(ノズルを凍結せずに可能な限り)低い過熱が望ましいです。

鋼のC含有量は、連続鋳造ビレットの柱状ゾーンの長さに影響を与えます。中炭素範囲(0.17%〜0.38%C)では等軸構造が好ましい。 0.13%から0.30%CのビレットでP含有量を0.008%から0.02%に増やすと、柱状ゾーンも収縮します。

同様の効果は、電磁攪拌ビレットでも見られます。電磁攪拌機によって誘発された流体の流れは、特に中程度の過熱で金型内で行われる場合、等軸ゾーンの成長を著しく促進する可能性があります。型の下で攪拌すると、柱状デンドライトの成長が妨げられる可能性がありますが、白い凝固帯の形成を最小限に抑えるために注意が必要です(キャストセクションとしての硫黄プリントで観察されるように)。大きなセクションサイズは、等軸ゾーンの成長にも適しています。

連続鋳造機の設計は、それが真っ直ぐであろうと湾曲していようと、鋳造構造にも影響を及ぼします。内側の半径(上面)の面に隣接する柱状ゾーンの長さは通常、ビレットの中心線まで伸びますが、外側の半径(下面)の面に隣接する柱状ゾーンはかなり短くなります。この観察結果は、真っ直ぐな機械で得られた軸対称構造と比較して、湾曲した金型機械で鋳造された鋼のセクションの特徴です。メニスカスで生成された鋼の結晶は、液体プールに落下し、外側の半径面から進行する凝固前線に対して優先的に沈降すると想定されます。このようにして、柱状デンドライトの成長は停止しますが、反対側では、内側の半径の面に隣接して、柱状デンドライトは妨げられずに成長します。鋳造構造に影響を与える要因の影響は、これらの付着していない結晶の生成と生存の観点から説明することができます。一例として、過熱は、結晶が過度に高温の液体に再溶解し、柱状成長が妨げられることなく進行できるため、非常に強い効果があります。同様に、高温液体の領域に入る結晶は、ガンマ相からデルタ相への固体変換によって再溶解しなければならないため、媒体Cはより多くの等軸構造を示します。これにはC拡散が含まれますが、これは小さいながらも重要な速度論的制限です。

シェルの成長

カビ領域では、シェルの成長速度は外部の熱除去によって決まります。したがって、金型の熱流束分布に影響を与えるすべての変数は、シェルの成長にも直接影響します。シェルがかなり厚くなっている鋳造機の下部では、ソリッドシェル鋼自体を介した伝導が律速になります。

特にカビにおけるシェル成長の重要な側面は、それが不均一である可能性があることです。シェルは、鋼/金型のギャップが大きい深い振動マークに隣接して局所的に薄くなる場合があります。鋼のC含有量もシェル成長の均一性に影響を与えます。ブレイクアウトシェルを調べたところ、表面の著しくしわが原因で、0.1%Cブレイクアウトシェルでシェルの成長が最も不均一であることがわかりました。しわとそれに伴う隙間により、金型の熱除去が減少します。この挙動の原因は、デルタからガンマへの変換に関連する収縮であると考えられます。これは、0.1%Cで、最高温度で固体状態で進行します。

マクロ分離

連続鋳造ビレットでは、中心線のマクロ偏析と多孔性の重大度が鋳造構造に関連しています。一般に、柱状ゾーンが大きいほど、品質の問題が多くなります。したがって、(i)低過熱、(ii)鋼組成、(iii)中C鋼、(iv)特に金型内での電磁攪拌、および(v)大きな断面サイズなどの要因が等軸構造の形成に役立ちますこれは品質に有益です。

ビレットのマクロ偏析を制御することの難しさは、部分的には、付着していない結晶の生成/生存からだけでなく、固体画分が増加している液体プールの下部での結晶のパッキングからも生じます。悪条件の下では、プールの底近くの結晶の周期的な架橋により、液体のポケットが分離され、凍結して収縮空洞とマクロ偏析の領域(C、Mn、S、P)が形成されます。この問題の影響を受けやすい高C鋼の鋳造では、マクロ偏析を減らすために最近別のアプローチが取られています。ビレットは、結晶(および等軸構造)を除去するために高過熱で鋳造され、凝固速度を最大化するために高強度の冷却スプレーが適用され、それによって偏析の傾向が減少します。

連続鋳造ビレットの中心線でのマクロ偏析は、主に凝固の完了に非常に近い膨らみに起因します。膨らんだ液体は、濃縮された残留液体を下向きに引き込み、中心線で凍結します。膨らみがひどい場合は、同時にひび割れが発生することもあります。等軸構造の範囲は、ビレット内部にスポットとして現れる「セミマクロ分離」の場合と同様に、分離の重要な要素です。結晶の形態とパッキング、および電磁攪拌は、マクロ偏析の程度に影響を与えます。

製造プロセス