1.3μm量子ドットレーザーの調製のためのInAs / GaAs量子ドットのバイモーダルサイズの排除

要約

半導体量子ドットレーザーのデバイス特性は、活性層構造の進歩とともに改善されてきました。 GaAs上に成長させた自己組織化形成InAs量子ドットは、優れたデバイス性能を備えた量子ドットレーザーを実現するために集中的に推進されてきました。高密度のInAs / GaAs量子ドットを成長させる過程で、大きなミスマッチやその他の要因によりバイモーダルサイズが発生します。 InAs / GaAs量子ドットシステムのバイモーダルサイズは、高温アニーリングの方法によって排除され、その場でのアニーリング温度が最適化されます。アニーリング温度が主要な最適化パラメータとして採用され、680°Cの最適なアニーリング温度が得られました。このプロセスでは、量子ドットの成長温度、InAs堆積、およびヒ素(As)圧力が最適化され、量子ドットの品質と発光波長が向上します。しきい値電流密度が110A / cm 2 の1.3μm高性能F-P量子ドットレーザー 実証されました。

はじめに

10年前、1.3μmの量子ドット(QD)レーザーが開発されました。しかし、それ以来、量子ドットの成長について明確な進展や進歩はありませんでした。 1.3μmの量子ドットレーザーは、再び注目の研究となっています。これは、高速光通信ローカルエリアネットワーク(LAN)光源の強力な競争相手の1つになっています。量子ドットの高密度は、低消費電力、高温安定性、高速性を実現するための重要な要素です。よく知られているように、1.3μmのInAs / GaAs量子ドットレーザーは、3次元量子閉じ込めにより、しきい値電流、温度安定性、および変調特性で優れた性能を発揮することが期待されています[1]。過去10年間で、非常に多くの研究所が、QDレーザーの性能を大幅に向上させるという目標を世界中で達成してきました[2、3、4、5]。ただし、InAs / GaAs量子ドットシステムのバイモーダルサイズはまだ存在します[6、7]。バイモーダルサイズを排除できれば、量子ドットの品質を向上させることができます。

分子線エピタキシー(MBE)によって成長したInAs / GaAsヘテロ構造は、InAs層とGaAs基板間の大きな格子(〜7%)の不一致による自己組織化QDなどの低次元ナノ構造を製造するために多くの注目を集めてきました[8]。 。 GaAs(001)基板上でのInAsの成長により、Stranski-Krastanov(SK)成長モードでInAs上に3次元(3D)アイランド形状が形成されます。 SK成長技術は、高密度コヒーレントQDの便利な製造方法であると期待されており、未解決の課題です[9、10]。ただし、SK QDには、QDエネルギーレベルの大幅な不均一な広がりやバイモーダルサイズの問題など、いくつかの問題があります[11、12、13、14、15]。高密度量子ドットを成長させるMBEの場合、従来の方法は、InAsの堆積速度を上げ、成長温度を下げることです。このアプローチの目的は、島の形成を迅速に行うことができる移動率を減らすことです。ただし、低温成長はエピタキシャル材料の格子品質を低下させる可能性があります。一方、急速な成長は量子ドット密度を増加させる可能性がありますが、それはまたより多くの転位を作成します。したがって、従来のアプローチを使用して高密度のInAs QDを達成すると、InAsQDのフォトルミネッセンス強度は弱くなりました。

この手紙では、単層高温アニーリングにより、キャップ材料の欠陥を効果的に除去し、転位の成長方向を変えることができます。 InAs SK量子ドットのサイズと形状は、GaAs(001)基板上に成長した単層アニーリングによって高度な均一性を示します。 InAsの堆積が増加し、同時に各QDの飽和度が向上しました。均一なInAsQDのPLスペクトルは、26meV未満の狭い線幅を示しました。レーザー発振しきい値電流 I を示す1.3μmInAs/ GaAsQDレーザーが製造されています th 220mAのしきい値電流密度110A / cm 2 。

マテリアルの最適化

この研究では、量子ドット構造は、Veeco Gen 930 MBEシステムのGaAs(001)(N +)基板上に成長します。アニーリング温度が調査され、これら4つのサンプル(N170813、N170824A-N17084C)のアニーリング温度はそれぞれ630、680、730、および780°Cです。これら4つのサンプルの量子ドットの成長パラメータはまったく同じです(表1)。

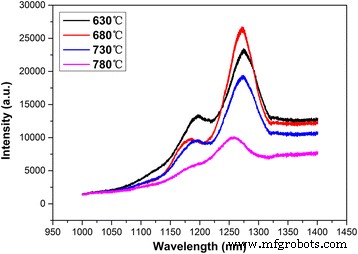

<図>フォトルミネッセンス(PL)測定は、4つのサンプルに対して実行されました。アニーリング温度の上昇に伴い、680°Cのアニーリング温度で最も強いPL強度が達成されました(図1を参照)。これは、焼鈍温度が高くなると砒素(As)とGaが脱離するためです。そのプロセスはより多くの欠陥を生み出す可能性があり、InAs量子ドットの格子は高温で変化しました。

異なるアニーリング温度でのエピタキシャルウェーハのフォトルミネッセンス(PL)スペクトルの比較

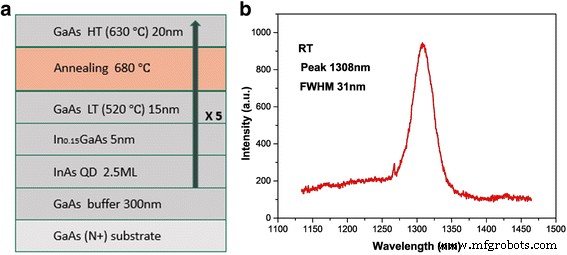

量子ドットレーザーのアクティブエリアは、4×10 − 7 の低いヒ素圧力で最適化されています。 Torr [16]および0.025ML / sの低い成長率。アニーリング後、波長が1300nm未満であることがわかりました。したがって、成長条件を微調整しました。 2.5単層(ML)の厚さのInAsを520°Cで成長させ、5nmの厚さのIn 0.15 でキャップしました。 Ga 0.85 同じ温度でのひずみ低減層として。この層の後には、520°Cの低温(LT)で堆積した15 nmGaAs層が続きました。次に、最終的な20 nm GaAs層を630°Cの高温(HT)で成長させました(図2aを参照)。

アクティブ領域の構造とPLスペクトル。 a ドープされていないQDレーザー活性領域の構造。 b 室温(RT)でのQDレーザー活性領域のPLスペクトル。発光ピークは1305nmで、FWHMは約31nmです

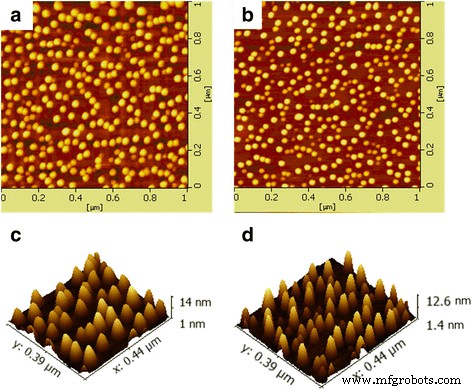

QDの表面のPLスペクトルと原子間力顕微鏡(AFM)画像がテストサンプルに対して測定されました。 1308 nmの発光ピークは基底状態の遷移によるものであり、ピークの半値全幅(FWHM)は約31 nmです(図2bを参照)。 AFM測定を行うために、テストサンプルの5層の埋め込み層上に裸の量子ドットの層を成長させました。成長条件は、前述の埋め込み量子ドットとまったく同じです。 QDの表面のAFM画像は、アニールされたサンプルのQD密度が約3.2×10 10 であることを示しています。 cm − 2 (図3aに示すように)。量子ドットの平均高さは8nmです。それどころか、アニールされていない量子ドットサンプルのサイズと分布は均一ではありません。バイモーダルサイズが見られ、QD密度は約2.9×10 10 です。 cm − 2 。量子ドットの高さは5〜7 nmです(図3bを参照)。

InAs / GaAs量子ドットのAFM画像。 a 単層高温アニーリング。 b アニーリングなし。 c 高温アニーリングによる3D小面積サイズ分布画像。 d アニーリングなしの3D小面積サイズ分布画像

1.3μmの量子ドットレーザーのエピタキシャル成長中、レーザー活性領域の単層アニーリングにより、バイモーダルサイズのInAs量子ドットを十分に除去できます。アニーリングなしで成長させたサンプル(図3cに示すように)と比較して、680 ° のアニーリング温度で成長させたサンプル C(図3dに示すように)は、量子ドット密度が高く、量子ドットサイズが均一です。これは、以下の理由によるものと考えられます。最初、GaAsキャップ層はInAs量子ドットの成長直後に成長するため、低温でしか成長できず、GaAsの格子品質が低下し、欠陥が発生します。高温アニーリングは欠陥を排除し、InAs量子ドットの成長を継続するために使用される高品質のGaAsキャップ層を成長させることができます。さらに、転位はInAs / GaAsヘテロエピタキシー中に生成され、その場での単層アニーリングにより、転位を排除したり、転位の成長方向を変えたりして、InAs量子ドットの品質を向上させることができます。

デバイスの設計と準備

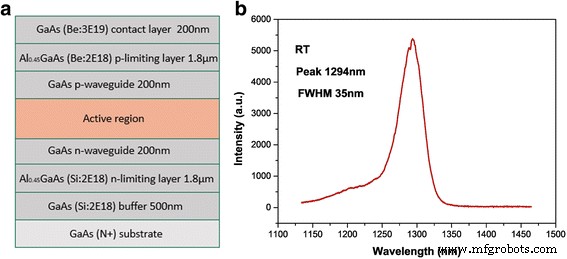

レーザーの構造は、自己組織化されたInAsQDコア層の5つの層が埋め込まれたGaAs層で構成されていました。 QD構造の上下に200nmのn導波路層とp導波路層を成長させた。 QD活性領域と導波路層は2つの1.8μmp型(Be:4E18)とn型(Si:2E18)のAl 0.45 で挟まれていました。 Ga 0.55 レイヤーとして。電気的接触のために200nmのp + GaAs(Be:3E19)層を堆積しました(図4aを参照)。

デバイス構造。 a 1.3μm量子ドットF-P広域レーザーのエピタキシャル構造。 b RTでのQDレーザーのエピタキシャル構造のPLスペクトル。中心波長は1294nm

ウェーハのごく一部を化学エッチングでエッチングし、H 3 で上部クラッド層を薄くします。 PO 4 -H 2 O 2 -H 2 レーザーエピタキシャル構造が完成した後のO(1:1:4)[17、18]。このサンプルのPLスペクトルの中心波長は1294nmであることがわかります(図4bを参照)。上記のテストサンプル(図2aに示す)と比較した中心波長の青方偏移は、成長時間が2時間より長い上部クラッドの成長ステップ中の高温成長(650°C)によるものです。 。また、In 0.15 のインジウム(In)成分に由来する場合もあります。 GaAsキャップ層の岩石ドリフト。

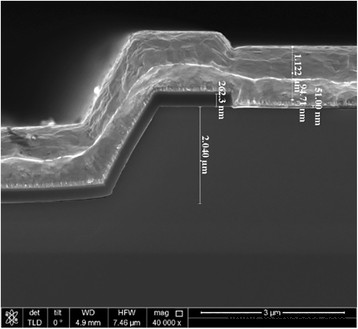

InAs / GaAs QDレーザーウェーハは、表面パターンを定義するためにフォトレジストでコーティングされました。フォトリソグラフィーの初版は、100μmの隆起パターンを形成します。リッジ導波路は、エッチング深さ2μmの誘導結合プラズマ(ICP)エッチングと、それに続くSiO 2 を形成するためのプラズマ化学気相成長法(PECVD)によって製造されました。 絶縁。次のステップでは、電流注入用に尾根に幅90μmの接触窓を作成しました。次に、Ti / Pt / Au 51 nm / 94.7 nm / 1122 nmを、マグネトロンスパッタリングを使用してp型電極として蒸着しました(図5を参照)。ウェーハを120μmに薄くし、n型電極の熱蒸着を使用して、300nmの厚さのAu層を備えた50nmの厚さのAuGeNi(80:10:10 wt%合金)をウェーハの背面に堆積させました。 [19、20]。オーミック接触を形成するために、サンプル全体を460°Cで10秒間アニーリングしました。製造プロセス全体で、サンプルをアセトンとイソプロピルアルコールで順次洗浄し、脱イオン水ですすいだ。

レーザーの断面のSEM画像。標準のレーザー製造プロセスを使用したF-P広域レーザー。 GaAs / AlGaAsのエッチング深さは約2μmです。 PECVDはSiO 2 を形成しました は260nm

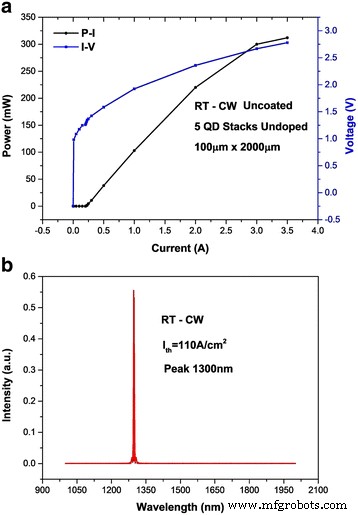

デバイスの電気的および光学的特性は、レーザーが終了したときに測定されました。電力-電流-電圧( P − I−V )広域レーザーの特性は、RTの連続波(CW)でテストされました。レーザーのしきい値電流密度は110A / cm 2 (図6aに示すように)、レイジングスペクトルの中心波長は1.3μmです(図6bに示すように)。レーザー動作の加熱効果により、室温でのレーザーの中心波長が赤方偏移していることがレーザースペクトルからわかります。この研究では、レーザーは室温で継続的にレーザー発振し、ファセットコーティングやアクティブ領域でのアンドゥなしで良好なしきい値電流密度と良好な出力パワーに到達できます。これは、レーザーの高い結晶品質を示しています。単層アニーリング法は、バイモーダルサイズの量子ドットシステムに一定の影響を及ぼします。これに基づいて、より深いレベルの研究がさらに研究され、QDの密度がさらに向上し、より低いしきい値電流、より低い消費電力、より高い出力電力、および高い特性温度が達成されます。

デバイスの測定。 a QDレーザーのP-I-V曲線。 b レイジング波長は1.3μmです

結論

高密度量子ドットの成長パラメータの一連の最適化を調査した。単層アニーリング法を使用して、量子ドットのバイモーダルサイズシステムの形成をうまく抑制しました。アニーリング温度とアニーリング層の位置を詳細に調べました。 680°Cの最適化されたアニーリング温度と20nmの量子ドット層からの距離が得られました。 110 A / cm 2 のしきい値電流密度 室温での1.3μmInAs/ GaAs QD F-Pレーザーと、1.3μmのレーザー波長での連続波動作で達成されました。

略語

- AFM:

-

原子間力顕微鏡

- アニーリングT:

-

アニーリング温度

- CW:

-

連続波

- F-P:

-

ファブリペロー

- FWHM:

-

半値全幅

- Growth T:

-

成長温度

- HT:

-

高温

- LT:

-

低温

- MBE:

-

分子線エピタキシー

- PL:

-

フォトルミネッセンス

- QD:

-

量子ドット

- RT:

-

室温

- SEM:

-

走査型電子顕微鏡

- WPE:

-

ウォールプラグの効率

ナノマテリアル

- Fe3 +の高感度測定のためのMXene量子ドットの蛍光を制御するN、N-ジメチルホルムアミド

- 効率的な光触媒水素生成のためのS、N共ドープグラフェン量子ドット/ TiO2複合材料

- マイクロピラーのInAs二重層量子ドットに基づく1.3μmの明るい単一光子源

- 自己組織化InAs / InGaAs量子ドット超格子における空間的に局在化した励起子の検出:光起電効率を改善する方法

- アニーリングされたGaAsBi / AlAs量子井戸のビスマス量子ドット

- 変成InAs / InGaAs / GaAs量子ドットヘテロ構造の光起電力における双極効果:光感受性デバイスの特性評価と設計ソリューション

- 重金属を含まない発光ダイオードに適用するためのInP / ZnSコア/シェル量子ドットのグリーン合成

- 豆腐廃水から蛍光炭素量子ドットを合成するための簡単なアプローチ

- 粒子サイズと感度を大幅に低減するためのナノスケールCL-20 /酸化グラフェンのワンステップボールミル調製

- 1.3〜1.55μmウィンドウでの変成InAs / InGaAs量子ドットのバンド間光伝導

- Si基板上での中赤外直接バンドギャップ放出のためのひずみ工学GeSn / GeSiSn量子ドットの設計