すべてのコンサルタントが分析する6つの改善領域

専門家が製造品質の向上を目標としている5つの分野を掘り下げる前に、米国の製造業がどこにあるのかを理解するのに役立つかもしれません。楽観的に感じることがたくさんあることがわかりました。

専門家が製造品質の向上を目標としている5つの分野を掘り下げる前に、米国の製造業がどこにあるのかを理解するのに役立つかもしれません。楽観的に感じることがたくさんあることがわかりました。

米国の製造業リーダーは、米国の労働力の9%(1,230万人)が製造業に雇用されているにもかかわらず、2020年までに米国の製造業生産高で中国を上回ると述べています。労働統計局によると、1987年以来、製造業の従業員は生産量を2.5倍以上増やしています。

どうして? –製造専門家間のコンセンサスは、継続的な品質改善を示しています。企業は、生産サイクルをどのように完了するかについてより賢くなりました。

コンサルタントが製造品質の向上のために分析する少なくとも5つの領域、つまり哲学があります。次の考え方は、機能することが示されているため、多くの人に採用されています…

リーンと5つの原則

生産の最大の障害は無駄であり、リーンの全体的な焦点はこの障害を取り除くことです。 Lean Enterprise Research Center(LERC)によると、平均的な製造システムの60%は、顧客に何の価値ももたらさないという意味で無駄であると推定されています。リーン生産方式の廃棄物は、顧客の観点から価値を付加しない製造バリューストリーム内のあらゆるものとして定義されます。トヨタが発案したリーンアプローチは、自動車会社が小さなメーカーから世界最大の自動車メーカーに進化した後、製造に革命をもたらしました。

リーン原則

リーンについて知っておくべきことはたくさんありますが、初心者は次のことでよく理解できます…

価値の特定: 識別されたら、顧客にとって最大の価値をもたらす製品またはサービスを作成します。できれば、顧客の期待を超えます。

バリューストリームをマッピングする: 付加価値のないものを段階的に廃止することにより、ワークフロー全体で合理化された生産を促進するために必要な手順を特定します。

フローの作成: 頻繁に問題を引き起こす可能性のあるワークフローのステップを削除します。閉塞や逆流のない、熟練した手順でリダイレクトします。

プルを確立する: 需要なしに供給したり、市場から撤退したりしないでください。顧客が製品やサービスを望まない限り、リソースを無駄にすることはありません。

完璧を求める: 廃棄物の層が配送プロセス全体で発見されたので、それらを排除し続けます。可能な限り完璧に近づくまでプロセスを改良します。

シックスシグマ

この考え方は、最終的にアナリストが生産上の欠陥の原因を特定して阻止できるように、プロセスのばらつきを減らすことに重点を置いています。統計と正式なプロセスは情報収集の基本であるため、プロセスの標準化はシックスシグマの下で強調されています。従業員がシックスシグマの方法論に従い、データ駆動型アプローチを正しく使用できるようにするには、特別なトレーニングが必要です。

シックスシグマは、製造上の欠陥の原因を阻止するためにプロセスの変動を減らすことを強調しています#mfgDMAIC

リーンが5つの原則を持っているように、シックスシグマもそうです。リーンと同様に、DMAICは相互接続されたフェーズを利用します。頭字語の略:

定義 ビジネス上の問題、目標、潜在的なリソース、プロジェクトの範囲、および高レベルのプロジェクトのタイムライン。

測定 客観的な観点からの改善の基礎としての現在のベースライン。

分析 排除の根本原因を特定、検証、選択するための情報。

改善 問題の場所を特定し、テストし、ソリューションを実装することで、問題の状況を把握します。

制御 –これは、企業が利益を固めたいプロセスのポイントです。古い悪い習慣に回帰しないでください。進歩を維持します。

制約理論(TOC)

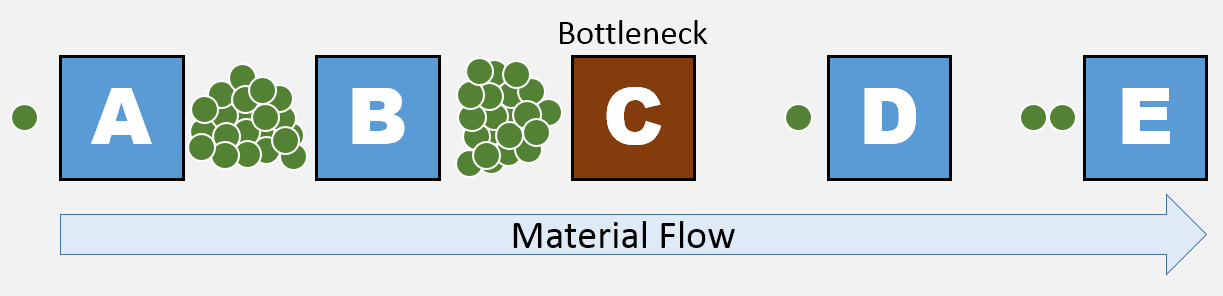

この観点から、最終的な目標は、システムを通過する製品の量であるスループットからの収益性の向上です。 TOCは、生産現場またはバリューストリーム全体でボトルネックが発生する可能性のある場所を特定し、制約が適切に管理されるまで問題に体系的に対処します。スループット、在庫、および運用コストに基づいて健全な財務上の意思決定を行う方法を理解することは、TOCプラクティスを実装するための重要な要件です。

ドラム-バッファ-ロープモデル

TOCの方法論として、DBRは、ハイキングをしている兵士やボーイスカウトの行進の例えと考えることができます。 ドラム ビートは兵士のペースを同期させ、バッファリング グループの中で最も速く、最も遅く、ボトルネックを防ぎます。最速の兵士は強化され、ロープ 最も遅い人に沿って引っ張る。これは製造ラインに適用できます。

業界の多くのソートリーダーは、1つのトラックを取ることは、他のトラックを犠牲にする必要はないと判断しました。したがって、複数の視点の利点を組み合わせるために、上記の哲学のいくつかは他家受粉されています。これには、Ultimate Improvement Cycle(UIC)やリーンシックスシグマなどのハイブリッドが含まれます。

結局のところ、重要なのは何が機能するかです。リーンは、製造品質向上のための飛躍的な進歩の革命を開始し、上記の視点を組み合わせることで、野心的なCEOを興奮させ続けています。これらの原則が収益にどのように役立つかについて詳しくは、シックスシグマガイドガイドをご覧ください。原則の包括的な15ページの概要です。 および哲学 統合された革新的な思考の学校の。

産業技術