シンタープラントの自動化および制御システム

シンタープラントの自動化および制御システム

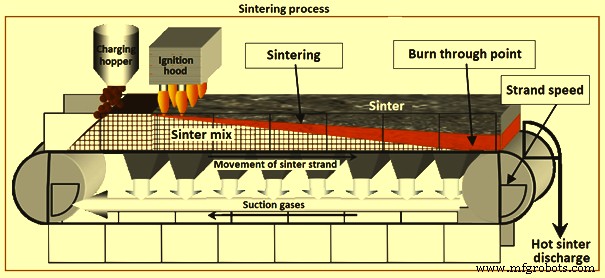

焼結プロセス(図1)は、焼結機で行われる冶金プロセスです。これは熱凝集プロセスです。焼結プロセスはエネルギーを大量に消費するプロセスであり、多くのパラメータを考慮する必要があります。このプロセスは複雑で、熱、質量、運動量の移動などのさまざまな物理的および化学的現象と化学反応が関係しています。これらの現象は同時に発生するため、プロセスが大幅に複雑になります。焼結プロセスが複雑になると、制御システムも複雑になります。

図1焼結プロセス

焼結プロセスは、基本的に製鉄中の前処理プロセスステップであり、10 mm未満の粒子サイズの鉄鉱石微粉、戻り微粉、フラックス、およびコークス風の混合物を凝集させるために使用されます。 5mmから30mmのふるいにかけられたサイズは、高炉の圧力と温度条件に耐えることができます。焼結プロセスでの凝集は、燃焼によって達成されます。このプロセスでは、空気はシンターミックスのベッドを通してシンターストランドに吸い込まれます。上面層の燃料粒子は最初に炉内で点火され、ストランドが前方に移動するにつれて、点火または燃焼前線は、端に達するまでベッドを通って徐々に下向きに進みます。

焼結プロセスは、高炉での最適化された溶銑生産に適切な特性を有するために凝集体(焼結体)が必要とされる高炉装入準備の重要なステップです。さらに、大量に生成され、毒性の程度が異なる汚染物質を多数含む、焼結植物ガスの排出を管理することも非常に重要です。

焼結プロセスには500を超える多数のパラメータが含まれ、それぞれが多かれ少なかれ影響を及ぼし、生産性、プロセスの安定性を最適化し、組成と品質を標準化するために、可能な範囲内で制御する必要があります。生成された焼結体の。また、法定の環境要件を満たすために、汚染防止システムが必要であり、焼結プラントによって生成され、大気中に放出される粒子状物質とガスを監視します。さらに、焼結プロセスには、複雑さと大きなヒステリシスに加えて、連続性、非線形、時変、および不確実性の特性があります。さらに、プラントオペレーターの蓄積された経験と焼結ノウハウの進化と進歩により、毎年、すべての焼結プラントの焼結プロセスが改善されています。

長い間、焼結プロセスは、オペレーターの経験によって大幅に制御されていました。そのため、プロセスの制御に変動が生じていました。ヒステリシス、データ取得とプロセス偏差の検出の変動、オペレーターの知識と意思決定能力の違い、オペレーター間の責任の分散、および生理学的要因、心理的要因などの他の要因のために、プロセスの制御における望ましくない変動は避けられませんでした要因と環境要因がプロセスに影響を与えました。これらの要因の影響は、焼結機の能力のスケールアップとともに増加しました。これにより、焼結プロセスの自動化および制御システムの開発が必要になりました。

上記の要件を満たすには、焼結プラントの自動化および制御システムが必要です。これは、生産と品質の要件を満たしながら、サブシステムの効果的な制御、プロセス情報のタイムリーな提供、および総コストの最小化を確保するために必要です。さらに、データ分析に必要なデータベースを構築し、この目的のための分析ツールを組み込むには、自動化と制御システムが必要です。

信頼性が高く、実績のある基礎自動化制御システムは、最新の焼結プラント操作のバックボーンです。シンタープラントプロセス制御システムの主な目的は、(i)燃料レートが生産コストの重要な要素であるため、燃料消費を最小限に抑えること、(ii)マイナーな制御アクションのみが必要な場合、シンターマシンのパフォーマンスのために重い制御アクションを回避することです。 (iii)システムが不均一な混合物、不十分な表面着火、またはシンターミックスの不完全なバーンスルーなどの重要なプロセス状況に早く反応するため、重要なプロセス状況の回避、全体的な焼結プロセスはよりスムーズになります、より均一な製品品質をもたらし、(iv)すべてのシフトを通じて調整された運用上の決定により、すべてのシフトを通じて一定の運用条件がもたらされ、機器の寿命が延び、生産コストが削減されます。 -プロセス制御システムのループ動作モード、生産パラメータは環境エミ内で最適化できますイオン制限、特にSO2排出量。

焼結プラントの自動化および制御システムは、焼結プラントの生産性と安定性の向上に役立つ最新のユーザーフレンドリーなツールです。プラントのニーズに対応することにより、焼結プラントのパフォーマンスを向上させるのに役立ちます。それは、焼結物の生産を安定させ、期待される結果に到達するのを助け、そして計り知れない実用的価値を持っています。その利点には、(i)電気エネルギーと燃料の消費を最小限に抑えながら、焼結プラントを最高のパフォーマンスで稼働させ続けるための高い生産性、(ii)焼結が化学、物理、および機械的特性を望ましい状態に維持することを意味する製品品質が含まれますレベル、(iii)投入された材料の正確な混合の結果による燃料消費量の削減、およびストランド上の焼結体の熱条件を考慮した戻り微粉の量の理想的な制御、(iv)安定およびシフト-独立した操作により、効率的な生産が保証され、(v)広範囲の冶金モデルを自動化および制御システムに簡単に統合でき、(vi)高炉の需要に迅速に対応し、(vii)標準期間で迅速に償却できます。 1年未満と予想されます。

焼結プロセスでは、高炉の品質要件を満たすために、塩基度や製品サイズなどの化学的および物理的パラメータが、定義された標準偏差内で事前設定された目標値を満たす必要があります。シンターの品質は、シンタープロセスの共通の制御モデルに統合されている混合ヤードと投与プラントでの原材料の選択と混合から始まります。化学的性質は、原材料混合物の自動適応によって均質化されます。シンターミックスの物理的および化学的特性を考慮に入れた強化された「バーンスルーポイント」(BTP)制御システムがシステムに組み込まれることになっています。システムは、プロセスの閉ループ制御によって達成される変動によって引き起こされる変化に対抗する必要があります。

シンタープロセスの最適化には、プラントの自動化を完全に新しいレベルに引き上げる革新的なプロセス制御システムが必要です。これは、高可用性を保証し、データ取得、データ処理、およびデータ視覚化を効率的に組み合わせた、十分にテストされ、実証済みの基盤システムに基づいています。広範囲の生データソース(フロントエンド信号、充電された材料の量、実験室データ、イベント、モデル結果、およびコストデータ)は、プラントの全寿命にわたって保存されます。プロセス情報を分析のデータや生のミックスレシピにリンクできる専用のツールが提供されます。

焼結プラントの自動化および制御システムは、労働生産性の向上、焼結パンツの歩留まりの向上、最適な焼結品質(物理的、機械的、化学的、および冶金学的)の取得、およびエネルギー消費の削減を目的として開発されました。これは、プラントのオペレーターが焼結生産プロセスの各段階を監視するのを支援する重要なシステムです。

焼結原料の化学組成や粒径などの特性には変動の原因となる固有の要素があるため、プロセスデータの評価には統計的手法を使用する必要があります。これには、いくつかのモデルの開発が必要です。焼結プロセスの複雑な性質のため、焼結プラントでのモデル開発は複雑です。ただし、オンラインで実用化できるモデルを開発する必要があります。また、高炉での製鉄工程の継続的な改善要件に対応しながら、省エネなどによるコスト最小化の要件に対応し、原材料の変動に対応できる柔軟性を備えた焼結プラントの操業が求められています。

焼結プラントの自動化および制御システムにより、焼結プロセス全体で最適で安定した操作が保証されます。生産性の向上と運用コストの削減に役立ちます。最適で安定した焼結プロセスを確保するためには、ベッド内の現象を理解し、プロセスを最適な動作に導く必要があります。焼結の主な制御技術は、ストランドの幅全体で均一な焼結を実現するための電荷密度制御と、最適な生産性と焼結品質を維持するためのパレット速度制御です。

自動化の効率は、適切な計装に大きく依存します。適切な機器を適切な場所に設置し、効率的な自動化および制御システムのためにシームレスに取り付ける必要があります。さらに、サーバー仮想化などの確立された効率的な手法により、システムの柔軟性と可用性が向上し、ハードウェアとメンテナンスのコストを節約できます。最新の産業用イーサネットテクノロジーと実績のあるハードウェアアーキテクチャにより、高いIT(情報テクノロジー)セキュリティレベルを維持しながら、最大のパフォーマンスを実現できます。

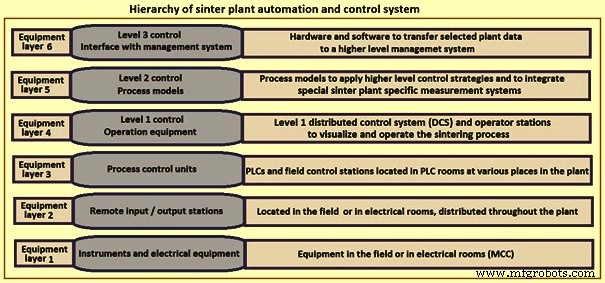

焼結プロセスの安定化、生産性の向上、および製造コストの削減を最終的な目的として、焼結プロセス全体で最適で安定した動作を保証するために、焼結プラントに自動化および制御システムが必要です。この目的のために、ベッド内の現象を理解し、プロセスを最適な操作に向けるためにいくつかの努力がなされてきました。焼結の主な制御技術は、ストランドの幅全体で均一な焼結を実現するための電荷密度制御と、最適な生産性と焼結品質を維持するためのパレット速度制御です。焼結プラントの自動化設計は、通常、6つの基本的な機器層に分割されます。図2は、焼結プラント自動化システムの階層を示しています。

図2焼結プラントの自動化と制御システムの階層

焼結プロセスの自動化および制御技術は、高炉の絶えず向上する性能ニーズに必要な焼結品質要件を満たすために、焼結技術とともに開発されました。コンピューターは、1960年代初頭に米国とヨーロッパ(主にフランスとベルギー)で焼結プロセスの要件を検出、警告、記録、および印刷するために、焼結工場に最初に導入されました。その後、コンピュータは段階的に開ループと閉ループの制御に使用されました。日本が焼結プロセスの自動化と制御の開発の中心となったのは1970年代でした。川崎製鉄(KSC)、住友金属工業(SMI)、神戸製鋼、新日鉄(NSC)、新日鉄(NKK)などの日本の鉄鋼組織は、自動化および制御システムの分野で重要なプロジェクトを実施しました。以下のリストには、焼結プラントの自動化と制御の分野でさまざまな日本の組織によって実施された作業の例がいくつか含まれています。 1980年代から、人工知能が焼結プロセスのために研究されています。したがって、制御の信頼性と精度が向上しました。

焼結エネルギー制御システム(SECOS)はKSCによって開発されました。 SECOSは、許容範囲内で熱エネルギーレベルを迅速に検出および制御できます。この制御システムでは、(i)パレット上で燃焼するシンターミックスの炭素量(廃ガスの量と組成を検出することによりカーボンバランスから計算)、および(ii)シンターケーキのホットゾーン比の2つのパラメーターが考慮されます。カメラで測定した排出端の断面積。これら2つのパラメータを使用して熱エネルギーレベルを評価すると、コークスの混合比が調整されます。このシステムの導入により、焼結鉱の品質と生産性が向上しました。

運転誘導システム(OGS)は、最適な焼結品質を達成するために焼結床の安定した浸透性を達成することを目的として、KSCによって開発されました。焼結工程の生産データを入力した後、メインシステムは透過性、焼結品質、生産性を評価します。 2つのサブシステムがあります。サブシステムの1つは透過性を評価するために使用され、もう1つは評価の標準値を自動調整するために使用されます。

広範囲にわたる作業が行われた他のシステムは、神戸製鋼、NKK、KSCによる「サブゲート操作制御」、NKKによる「ストランド速度の新しいBTP制御」、NSCによる「人工器用な軽快なシステム」(ADONIS)でした。 KSCによる「川崎シンター自動制御」(K-SAC)、NKKによる「無人運転システム」。

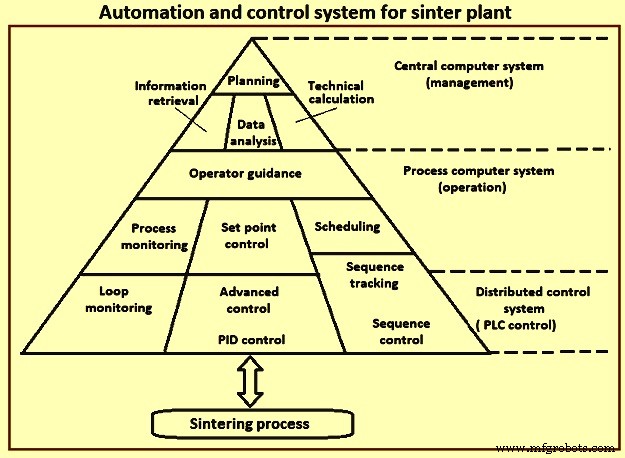

焼結プラントの自動化および制御システムは、レベル0(フィールドレベル)からレベル3(管理レベル)までの従来のレベルで構成されています。これは、鉄鋼プラントの分散制御システム(DCS)、集中プロセスコンピューターシステム(PCS)、および中央コンピューターシステム(CCS)を使用する3レベルの階層システムです。 DCSは、焼結ストランドに沿った風速分布とガス温度分布の測定、および「直接デジタル制御」(DDC)などの機能を実行します。 PCSは、プロセス制御などの機能を実行して、焼結プラントの運用を最適化し、オペレーターへの情報サービスを提供します。より高いレベルの制御戦略を適用するためのプロセスモデルは、特別な焼結プラント測定システムと統合されています。 CCSは、汎用データベースに基づいて、生産および運用の計画、管理、データ分析などの機能を実行します。 3レベルの制御システムを適用すると、柔軟性が向上し、拡張が容易になり、プロセスの信頼性が向上します。

制御システムの3つのレベルは、(i)デジタル制御コンピューター、センサー、および伝送デバイスを含む統合された監視および制御システムであるデジタル制御システム(DCS)で構成され、ローカルループ制御とプロセスの高度な制御を標準で提供しますプロセスコンピュータの設定値の計算、(ii)DCSから送信されたデータを収集および処理する機能を備え、「中央コンピュータシステム」の指示に従ってプロセスの設定値制御と包括的な操作ガイダンスを実現するプロセスコンピュータシステム(CCS)、および(iii)制御システムのトップレベルであり、下位のコンピューターの情報を収集および保管することによって取得し、材料購入の計画の作成に使用する製鉄システムのデータベースを備えたCCSおよび生産だけでなく、生産レポートや生産データの技術分析にも使用されます。このようにして、人的資源が節約され、運用コストが削減され、運用管理が改善されます。さらに、インテリジェントシステムにより、焼結プロセスはオペレーターの経験にあまり依存しなくなります。図3は、焼結プラントの自動化および制御システムを示しています。

図3焼結プラントの自動化および制御システム

焼結プロセスが複雑なため、プロセス全体のプロセス制御に数学モデルを適用することは限られています。したがって、モデルの開発は、シンタープラントのエリアごとに先行しています。エリアごとのモデルは、焼結プラントの自動化および制御システムのためのモジュラーアプローチをもたらしました。

焼結プラントの自動化および制御システムは、通常、モジュール式のシステム構造を特徴としています。データ取得や設定値実行などの基本機能に加えて、技術制御(主制御ループ)が基本自動化システムに実装されています。これらには、生混合比制御、生混合供給制御、水分制御、サージホッパーレベル制御、ドラムフィーダー制御、点火フード制御、排気ガスクーラー制御、およびシンタークーラー制御が含まれます。これらの基本的な制御機能の焦点は、スムーズで信頼性の高い焼結プロセスを保証し、継続的なプロセスの最適化を可能にすることです。

柔軟なインターフェイス、モジュール化、および最新のソフトウェアアーキテクチャは、原材料、運用哲学、およびサードパーティシステムへの接続に関して、絶えず変化する環境でシステムを簡単に適応および維持する手段を提供します。堅牢な基礎システムに加えて、多数の相互作用するプロセスモデルが、オペレーターと冶金エンジニアの日常の意思決定をサポートします。プラント固有のニーズは、これらの冶金プロセスモデルに組み込まれています。最新のデータ視覚化と冶金プロセスモデルによるリアルタイムのエンドツーエンドの透明性は、意思決定をサポートしながら、コラボレーションの向上、ワークフローの改善、エラーの削減につながります。

焼結プラントの自動化および制御システムの開発中の具体例

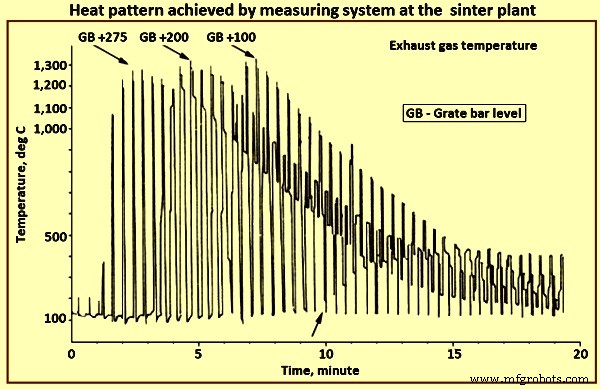

KSCは、シンターベッドの熱パターン指数を監視するセンサーを開発しました。これらのセンサーは、浸透率、品質、歩留まり、およびその他の従来の時系列データの遷移から動作条件を評価するだけでなく、ベッド状態の変化をより直接的に推定し、風量分布とコークスを制御することによって、より複雑な動作制御を可能にしますベッドでの分布。図4は、焼結プラントの測定システムによって達成された熱パターンの例を示しています。

図4焼結プラントの測定システムによって達成された熱パターン

ArcelorMittalは、1992年にCenter de Recherches Metallurgiques(ベルギー)と共同で、15秒ごとに200の動作パラメーターを制御するNexpertObjectソフトウェアとVAXVMSハードウェアを備えたエキスパートシステムを開発しました。達成された利点には、FeO含有量の標準偏差の低下、RDI(還元劣化指数)の改善、BTP(廃ガスの温度が最高値に達するポイントとして定義される)の制御の改善が含まれます。フレームフロントがシンターベッドの底に達したとき)、およびウィンドボックス内の温度プロファイル。

1994年、ArcelorMittalは、段階的熱収支モデルと組み合わせて、ウィンドボックス排気ガス中のCO(一酸化炭素)、CO2(二酸化炭素)、およびO2(酸素)含有量の分析に基づく焼結ストランド制御システムを設置しました。 IRSID(Institut de recherche de la siderurgie)によって開発されました。制御システムを使用して得られた経験は、一連のパラメータの変動の関数として、生産性、BTP、最大火炎面温度、および最大温度で床に形成される溶融物の割合の変動を示しています。理論上の生産性は、主にリターンファインバランスと生の混合フローに依存します。実際の生産性と測定された生産性の違いを評価したところ、罰金の返還残高の影響が十分に追跡されていることがわかりました。

計算されたBTPは、生の混合物の流れと化学組成(鉱物混合物の炭素含有量と燃料の水分含有量による)および排気ガスのCO2に依存します。計算されたBTPと火格子の下での温度測定から得られたものとの差の評価は、1mから2mのオーダーの平均偏差の両側の変動を示しました。この値の増加は温暖化を構成します。火炎面で到達する計算された最大火炎面温度と溶融物の割合は、入熱と生混合物の化学組成に関連する要件によって異なります。

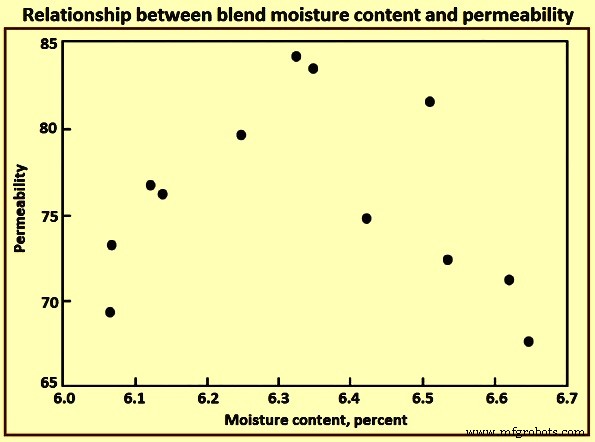

ブリティッシュ・スティール・コーポレーション(BSC)は、1994年に、4500信号からのデータをログに記録するためのVAX 4000/500中央コンピューターと、端末およびプリンターを駆動するための補助マシンとして機能する2台のMicroVAX3100モデル80を設置しました。コンピューターの使用により、シンターベッドの交換後の最適な生混合水分の決定が改善されました。運転データを常時監視できることにより、着火炉へのガスや空気の流入量に基づいて、透磁率を継続的に算出することが可能になりました。図5にブレンド含水率と透過性の関係を示します。最適な水分が容易に観察できることがわかります。浸透性に対する湿気の既知の強い影響を確認することも可能です。

図5ブレンドの含水率と透過性の関係

焼結鉱中のFeO含有量を測定するために、ベルトコイルシステムが製品コンベヤーベルトの周りに配置されています。改善されたFeO制御により、焼結物1トンあたり1kgのコークス節約が可能になりました。また、最高温度が発生するBTPを測定・制御することで、プロセス制御を改善し、より高いストランド使用効率を実現することができました。プラントコンピュータにBTPモデルがインストールされており、最後の8つの風力ボックスのストランド下の温度を測定することにより、焼結ストランドに沿ったBTPを計算および検出します。モデルは、提案されたストランド速度を計算して、実際のBTPをユーザー指定の設定に一致させます。これは、ストランドを制御するオペレーターに通知されます。このモデルを使用してストランド速度を制御すると、ストランドの使用率が約1%増加しました。

中国の武漢鋼鉄(WISCO)は、オーストリアのVoest-Alpine Industrieanlagenbau(VAI)と共同で、2つの自動化レベルと一連のプロセス最適化モジュールで700の値を計算するモデルをインストールしました。プロセスパラメータは非常に複雑ですが、主な目的は、(i)出力を5%向上させること、(ii)コークス消費量を2%以上削減すること、(iii)システムの可用性を99.5%以上確保することです。 。

モデルの第1レベルには、原材料や焼結物の分析など、さまざまなソースからのすべての主要なデータが含まれています。このデータは、通常はグラフィック形式で、非常に効率的な方法でオペレーターに提示されます。このデータは、オペレーターによってグラフィック形式で分析されます。レベル2モデルは、プロセスの閉ループ制御を提供します(人間の介入なし)。モデルによっていつでもいくつかの設定値が計算され、これらの設定値が適用可能かどうかが同時に検証されます。これらの設定値には、BTPを制御するための生混合流、材料比、水の添加、および焼結ストランド速度が含まれます。システムはレベル1からレベル2に切り替えることができ、何らかの理由でレベル2の制御が不可能な場合、制御は再びレベル1に引き継がれます。

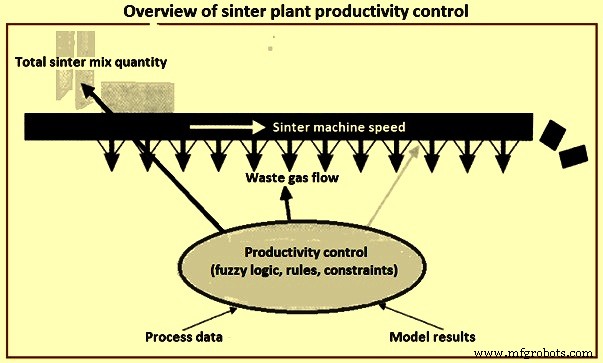

ストランド速度を理想的な方法で調整できない場合、速度の変動により不安定な動作が発生することが予想されます。プロセスを制御するには、ストランドの端に到達する前に混合物の完全な焼結を保証し、最大出力を達成するためにBTPポイントがストランドの端にできるだけ近いことを保証する必要があります。図6は、焼結プラントの生産性管理の概要を示しています。

図6焼結プラントの生産性管理の概要

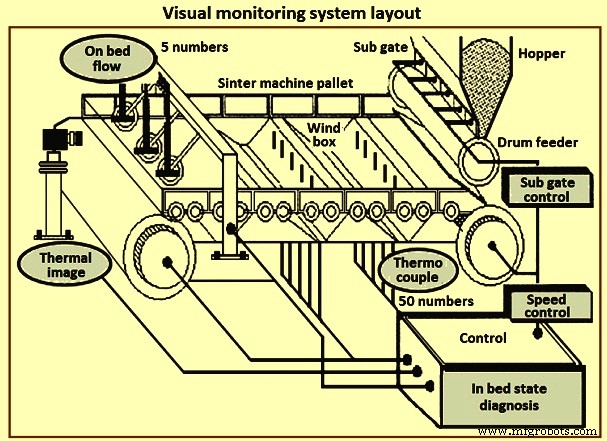

Pohang Iron and Steel Company(POSCO)は、50の熱電対、5つのオンベッド流量計、熱画像装置、およびサブゲート開口部制御システムで構成される統合視覚監視およびガイドシステムを浦項に設置しました。図7に、この視覚監視システムのレイアウトを示します。熱電対はウィンドボックス15〜25の下に配置され、5つの流量計はベッドボックス6にあります。このシステムを使用すると、オペレーターはプロセスを最適で安定した状態に維持できます。ストランド状態の視覚化により、パレット速度、充填密度、および燃料含有量に関する情報がオペレーターに提供されます。その結果、シンターパレット下のオフガス温度の変動が大幅に減少します。また、サブゲート開口部の自動制御などにより、返送罰金の発生量が少なくなり、製品の歩留まりが向上します。

図7視覚的監視システムのレイアウト

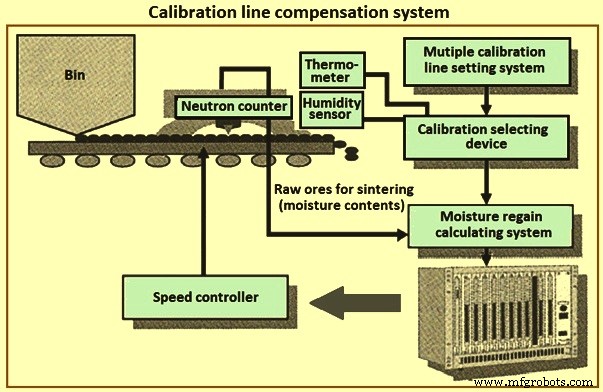

ポスコは光陽工場にオンライン測定システムを設置し、ドラムミキサーホッパーに送られた鉄鉱石とコークスの含水量をチェックしています。このシステムは、高速中性子源に基づいています。高速中性子が鉱物水中の水素原子と衝突すると、水素原子の数に比例してエネルギーが失われ、衝突による低速中性子を検出するセンサーを使用して含水量を測定できます(図8)。システムは、年間の周囲温度と湿度の変動を考慮して調整されています。

図8検量線補正システム

焼結プロセスのモデルの開発

焼結の過程で、ヒートフロントの変化だけでなく、局所的なガス組成と原材料の混合物の初期溶融温度の変化によっても、いくつかの化学反応と相変態が起こります。固体の局所的な温度と組成に達すると、ほとんどの場合、相変態は、液体形成のメカニズムが主要な役割を果たす粒子床内で起こる熱の供給と拡散によって促進されます。局所温度が溶融温度に達すると材料は部分的に溶融し、それが移動するにつれて、冷たいガスとの接触が再凝固を促進し、したがって粒子の凝集が連続的な多孔質のシンターケーキを形成する。最終的な焼結ケーキの特性は、熱サイクル、原材料の初期の化学組成、および焼結中に発生する熱物性に強く依存します。焼結プロセスの数学的モデルは、焼結機内で発生する現象をシミュレートします。

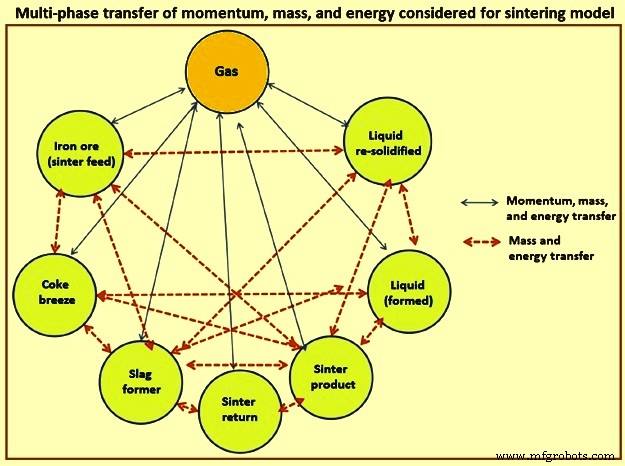

焼結プロセスをモデル化する方法は、多孔質焼結体形成の局所現象を考慮した、気相、固相、液相の運動量、質量、エネルギーの多相および多成分輸送方程式に基づいています(図9)。モデルは、同時に相互作用する相を考慮し、各相の化学種は、化学種の保存方程式に基づいて計算されます。モデルの完全な精度を得るには、運動量、エネルギー、および化学反応の速度交換を正確に説明することが不可欠です。

図9焼結モデルで考慮される運動量、質量、およびエネルギーの多相間移動

化学種は、気相および固相の各化学種の輸送方程式を解くことにより、個別に考慮されます。固相は、鉄鉱石シンターフィード、ファインシンター(リターンファインシンター)、コークスブリーズ(または他の固体燃料)、スケール(鉄鋼プラントからの微粉)、およびフラックスの混合物を占めます。液相は、液相で溶融して形成された成分で構成されています。再凝固相は、再凝固した液体と再凝固プロセス中に形成された相で構成され、局所的な液体組成と熱交換に強く依存します。最終的なシンターケーキは、これらの材料の混合物によって形成され、その品質は、これらの各材料の最終的な組成と体積分率、およびモザイクシンター構造内でのそれらの分布に依存します。

焼結プロセスモデルでは、形成された液相が粘性のために残りの固相と一緒に移動すると仮定され、液体が未溶融粒子の表面に付着して形成されることを考慮して、運動量伝達とエンタルピーの方程式固体は、粘性のある液体と固体の材料のこの混合物を占めます。モデルでは、温度組成に依存する熱物性は、相の体積分率によって考慮される個々の相の特性を考慮に入れるために、混合規則に従うと想定されています。

2012年に、Hauck et alによって、風箱の温度プロファイルとバーンスルーポイントの位置と温度の予測モデルが開発され、プロセス安定化制御システムに統合されました。このようにして、品質パラメータの安定化、生産性の向上、および燃料投与量の削減が達成されました。

2012年には、焼結床内の最も重要な現象を予測することができた焼結プロセスの計算シミュレーションが開発されました。このモデルは、運動量、化学反応、熱伝達を組み合わせた各成分の保存方程式によって記述された複数の成分を含む多相の概念に基づいていました。モデルの検証は、モデルの予測を平均化された産業データおよび焼結ストランド内の局所的な温度測定値と比較して実行されました。モデルの予測は、工業用焼結プロセスで測定された平均値とよく一致していました。

2013年に、焼結プラントのBTP(位置と温度)を制御することを目的として、SaizとPosadaによって焼結数学モデルが開発されました。安定したBTPは、安定した焼結プロセスと品質と生産性の両方の向上につながります。 This mathematical model has been applied to the sinter plant of ArcelorMittal at Asturias (strand speed and coke consumption as control variables, BTP position, and temperature have been used in the control algorithm). By applying the model, an improvement in the productivity of 4 % to 5 %, reduction in coke consumption from 5.2 % to 5.5 % and decrease in return fines from 37 % to 45 % have been achieved.

Fuzzy logic allows for the coordination among the objective knowledge (e.g. mathematical models) and the subjective knowledge (e.g. linguistic information which cannot be quantified by means of the traditional mathematics, as the plant operators’ information). In this way, fuzzy logic has been recently used. A new approach based on fuzzy inference to control the charging gates of the sinter plant has been studied in 2014. Two strategies have been established. One which is more invasive within process operational conditions, used in sinter plants with low productivity (for example when the plant is restarted after a stoppage) with the purpose of maximizing the productivity and the second which is more conservative, also aims to maximize the productivity but the machine shows high sensitivity to changes on the gates.

During 2016, software for sinter cost optimization based on the sinter quality characteristics has been developed. Moreover, Tumbler and RDI indexes have been estimated by means of a Sugeno-type fuzzy inference system. Historical data of 6 years has been used in the multivariate statistics studies, and thus, software which gives the least expensive blend mix to be used in the sintering process and satisfies the quality requirements has been developed. Economic savings have been achieved and sinter quality has improved.

Modelling and simulation knowledge has allowed the possibility of evaluating the effect of different variables in processes, concretely in the sintering process without using directly the real sinter plant. The effect of coke combustion rate on the temperature distribution in iron ore sintering process and the growth of voids and cracks in the sinter cake by using simulation techniques have been studies. During 2015, the recovery of waste heat from sinter cooling process has been simulated and optimized.

製造プロセス