転炉の耐火物ライニング

転炉の耐火物ライニング

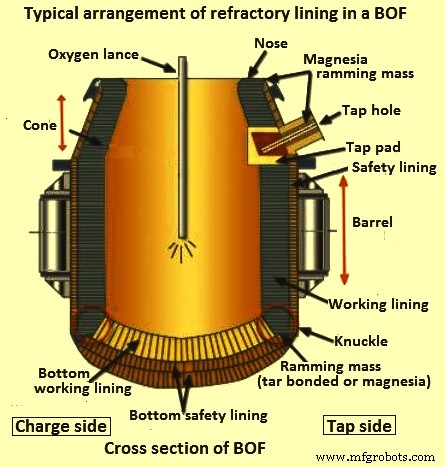

転炉(BOF)の耐火物ライニングの目的は、生産要件を満たし、特定の耐火物の消費量を可能な限り低く抑えるために、コンバーターの運転中に最大の耐火物の可用性を提供することです。これを達成するためには、(i)ライニングの設計を最適化すること、(ii)ライニングの保守方法を最適化すること、および(iii)コンバーターの操作中に優れた技術的規律を持つことが不可欠です。典型的な耐火物のライニングは、図1のコンバーターの断面図に示されています。

図1BOFの耐火物ライニングの一般的な配置

ライニングデザイン

BOFの耐火性ライニングの摩耗は、摩耗メカニズムに影響を与えるいくつかの薬剤の個別の効果または複合効果のいずれかによるものです。これらの薬剤は、(i)コンバーター内のスラグと金属の滞留時間を決定する熱持続時間、(ii)化学的性質によるスラグの化学的攻撃による腐食、(iii)溶鋼とスラグの温度、 (iv)溶融物の酸化状態による腐食、(v)酸素(O2)の吹き付け中およびBOFの傾斜中のスラグおよび金属による侵食、(vi)粉塵およびガスの衝撃および摩耗、 (vii)充電中のスクラップと金属の衝撃、(viii)O2ジェットの衝撃と浸透、(ix)熱中の熱サイクル、および(x)コンバーターのデスクリング中の機械的損傷。これらの薬剤の作用はさまざまであるため、コンバーターには多くの摩耗領域があります。

コンバーターの動作とライニング構成は、コンバーターのライニング寿命に大きな影響を与えます。溶鋼のタッピング温度は、特定のグレードの鋼を鋳造するために必要な過熱度、および特定のプラントで利用可能な二次製鋼設備によって大幅に異なります。コンバーター内の溶融物の酸化状態は、BOFライニングの摩耗に関して非常に重要であり、高温によって悪化します。スラグの化学的性質はいくつかの点で重要です。マグネシアカーボン(Mag-C)レンガは、基本的なスラグを必要とする基本的な耐火物です。形成された基本的なスラグは、レンガからマグネシア(MgO)の飽和レベルまで溶解しようとします。典型的なMgO飽和は、温度と酸化状態に応じて再び約8%で発生するため、MgOを添加しない場合、通常は焼成ドロマイトの形で、スラグはライニングを優先的に溶解し、それによってライニングの摩耗を増加させます。スラグの化学的性質は、塩基性とMgO含有量が高レベルのFeOによって希釈され、温度が反応速度を増加させるため、酸化状態と温度に再び関係します。侵食と摩耗の影響は、製鋼中に採用された慣行に大きく関係しています。

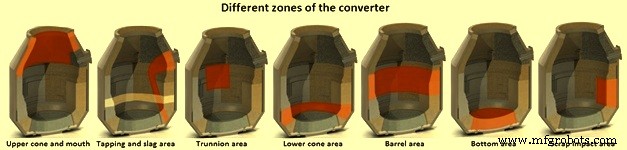

理論的には、コンバーターの耐火ライニングは、コンバーターキャンペーンの終了時に材料が無駄にならないように、耐火物のタイプとさまざまな厚さで設計されます。これは、コンバーターライニングのすべてのゾーン(図2)が同時に停止する厚さまで摩耗することを意味します。しかし実際にはこれは起こらず、一部のゾーンの耐火物は他のゾーンの耐火物よりも早く摩耗します。バランスの取れたライニング設計は、常に最適な耐火物コストでライニングの寿命を延ばすことを目的としています。バランスの取れたライニングとは、コンバーター内の耐火物の摩耗パターンを注意深く調べた後、コンバーターのさまざまなゾーンでさまざまな品質と厚さの耐火物が使用されるライニングです。このタイプのライニングは、ゾーンライニングとも呼ばれます。これは、このタイプのライニングでは、耐火物の摩耗が少ないライニングの特定のセグメントに、耐火物の品質または厚さが低くなるようにゾーン化されているためです。同様に、耐摩耗性が高く、通常はコストが高い耐火物が、これらの厳しい摩耗領域の寿命を延ばすために、摩耗パターンが高いコンバーターライニングのセグメントに割り当てられます。

図2コンバーターのさまざまなゾーン

コンバーターライニングに通常使用される耐火物の品質は、タール結合ドロマイト、ピッチ結合ドロマイト、ピッチ結合マグネシアから、樹脂結合、金属、グラファイト、純度99%の焼結および/または溶融MgOで作られた高度な耐火物までさまざまです。耐火物は、コンバーター内の熱の間に高温と急速に変化する環境条件に耐える特性の組み合わせを持つように作られています。コンバーター耐火物には、高温強度、耐酸化性、耐スラグ性などのバランスが期待されます。現在、Mag-C耐火物は、コンバーターライニングに最も人気のある耐火物です。

Mag-C耐火物

コンバーターのライニング寿命を改善するために品質を改善するためのMag-C耐火物に関連するさまざまな変数は、(i)化学、結晶サイズ、密度などの使用されるマグネシア粒子のタイプ、(ii)結合タイプおよびブリックプレスのサイズ(摩擦/油圧)、(iii)ピッチ、樹脂、量、再含浸などの結合剤、(iv)純度、サイジング、量などの使用されるグラファイトの種類、(v)酸化防止剤タイプ、量、サイズなど、(vi)密度、気孔率、強度(高温および低温)などのレンガの物理的特性。摩擦または油圧のプレスのタイプとサイズは、レンガの特性に影響を与えます。

マグネシアグレイン – Mag-Cレンガの最大の構成要素はMgO粒子であるため、粒子の組成と特性がレンガの特性に重要な役割を果たします。利用可能なMgO粒子にはいくつかの種類があります。基本的なスラグ、侵食、摩耗、温度などに耐えるには、より高品質のMgO粒子が必要です。粒子の密度、サイズ、および化学的性質は非常に重要です。化学的性質の観点から、粒子の石灰(CaO)/シリカ(SiO2)比が重要です。高融点相であるケイ酸二カルシウムの形成を確実にするために、CaO / SiO2比はゼロまたは2:1を超える必要があります。一部のMgO粒子のCaO/SiO2比は6:1ですが、これらの粒子は水和しやすくなります。 CaO / SiO2比が低いと、融点相が低くなり、高温強度の低下が壊滅的になる可能性があります。粒子内に形成される二次鉱物の量も重要であるため、SiO2含有量は可能な限り低くする必要があります(0.3%未満)。ホウ素(B)の含有量が高いことも、穀物の高温強度を破壊するため、非常に重要です。

穀物密度 –粒子密度は、3.2グラム/立方センチメートル(g / cc)から3.5 g/cc以上まで変化する可能性があります。粒子密度が低いということは、多孔性が高いため、粒子がスラグの浸透を受けやすくなることを意味します。

クリスタルサイズ –大きな粒子の結晶は、通常、格子間気孔率の低下により、結晶サイズの小さい粒子よりも優れています。これにより、スラグが粒界に浸透する可能性が低くなり、MgOの感受性が低下します。高温サービス。還元プロセスは、レンガ中のCと穀物中のMgOの両方を破壊し、マグネシウム(Mg)金属蒸気とCOガスを生成します。結晶サイズは通常、140ミクロンを超えると大きいと見なされます。溶融MgOの粒子サイズは1000ミクロンを超える可能性があります。ただし、溶融粒子材料は、化学的性質や結晶サイズにばらつきがある可能性があります。

ボンディングエージェント – Mag-Cれんがは、バインダーのコークス化後に細かく分割されたCの残留物が残っているC結合れんがです。この残留物はレンガを一緒に保持します。

使用するグラファイトの種類 –グラファイトは製鋼スラグに濡れないため、スラグがレンガに浸透し、その後MgO粒子が溶解するのを防ぎます。グラファイトはまた、非常に熱伝導性であり、レンガの表面から熱を伝達し、それによって攻撃的な反応の動力学を低減します。化学的には、すべてのグラファイトは純粋なCですが、すべてに灰(グラファイトの堆積物に含まれる粘土鉱物)が含まれています。不純なグラファイトは、SiO2やAl2O3(アルミナ)などのフラックスをレンガに追加し、悪影響のみを生成します。フレークグラファイトは、アモルファスグラファイトよりも耐酸化性が高く、熱伝導率が高いため、通常使用されます。一般に、使用されるグラファイトの量は5%から25%までさまざまであり、他のすべてが等しい場合、グラファイトの含有量が多いほど、レンガの耐スラグ性と熱伝導率が高くなります。

抗酸化剤 –金属粉末は、グラファイトとC結合の酸化を遅らせるO2のスカベンジャーとして機能するため、Mag-Cレンガに追加されます。粉末は、レンガに複雑な金属-炭化物-酸化物結合を形成することにより、高温強度を著しく向上させます。

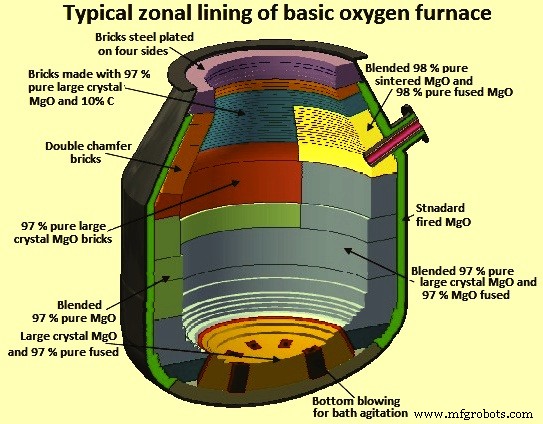

BOFライニングの設計は、希望する寿命と可用性を実現するライニングを生成することを目的として、またBOFのさまざまな領域でさまざまな摩耗メカニズムからの摩耗を均等化することを目的として、プラントごとに異なります。コンバーターの典型的なゾーンライニングを図3に示します。

図3コンバータの一般的なゾーンライニング

ライニングのメンテナンス方法

コンバーターの耐火ライニング寿命を延ばすために、いくつかのライニングメンテナンス手法が採用されています。これらを以下に示します。

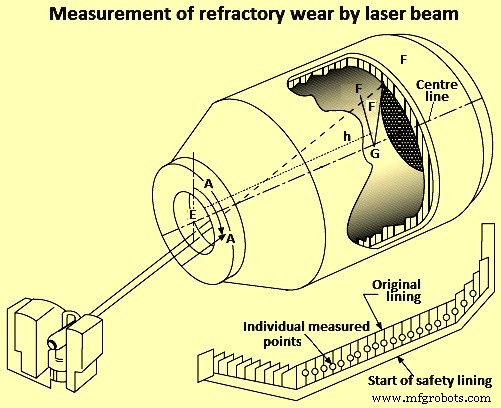

レーザービームによる耐火摩耗の測定 –これは、レーザービームを使用してライニングの厚さを測定するために使用される手法です(図4)。これは現在広く使用されている方法です。この技術では、レーザービームは、コンバーターの適切なキャリブレーションされたポイントから跳ね返され、摩耗したライニングのポイントと比較されます。次に、コンピューター分析を使用して、残りのライニングの厚さをプロットします。この情報は、さまざまな耐火物の摩耗率を比較し、シェルの損傷を回避するのにも役立ちます。この技術の有用性は、砲撃によって必要な炉のメンテナンスを決定および制御することにあります。レーザービームを使用することにより、実際に砲撃のメンテナンスが必要な領域を特定して、必要な砲撃のメンテナンスを実行できます。必要な砲撃材料の量も制御できます。

図4レーザービームによる耐火物の摩耗の測定

マグネシアレベル –スラグのMgOレベルは、ライニングの寿命を延ばすための非常に重要な要素です。目的は、運転温度でのスラグの飽和レベルよりも多くのMgOを投入することです。スラグ中のMgOが高いと、スラグコーティング中のスラグのコーティング特性と、スラグスプラッシュ中のスラグの付着特性も向上します。通常、MgOソースは低コストのマグネシアソースです。使用済みの基本的なライニング材もこの目的に使用できます。スラグ中のMgOレベルは、タッピング温度に基づく必要があります。

スラグコーティング –これは基本的に、スラグの作業ライニングを作成するためにコンバーターを揺り動かす技術です。これは、コンバータの動作中にかなりの注意を必要とする技術です。スラグコーティングの実践が成功するための要件は、(i)適切なタイプのスラグの選択、(ii)適切かつ適切な量の添加によるスラグのコンディショニング、(iii)コンバーターの正しいロッキング、(iv)スラグの処分です。必要に応じて、(v)最適な時期にコーティングします。これらのアイテムは、スラグを適切にコーティングするために十分に計画され、正しく実行される必要があります。

スラグの飛散 –スラグスプラッシュ技術は、コンバーターのライニング寿命の大幅な向上に貢献します。名前が示すようにスラグスプラッシュは、調整された製鋼プロセスからの残留スラグを利用して、耐火物の表面にコーティングを提供し、その後の熱で摩耗ライニングとして機能します。液体の粘性スラグは、高圧窒素(N2)によってコンバーターのさまざまな部分に吹き込まれ、コンバーターの作業ライニングに付着します。スラグスプラッシュ技術は、前のヒートをタッピングしてから次のヒートを開始するまでに、コンバーター時間の数分を必要とします。スラグスプラッシュ技術は、侵食に対抗し、コンバーターにフリーズライニングを生成するために開発されました。スプラッシュスラグは、その後の加熱時に作業ライニングとして機能します。これは、コンバーターのライニング寿命を延ばすための強力なツールになりました。残留スラグにN2を吹き付けるためにO2ランスを使用する必要があります。スラグの飛散には2分から3分かかり、コンバーターを垂直にした状態で行われます。 N2の流れはランスの高さに基づいて制御され、通常は自動化されています。

狡猾 –この手法は、ライニングの寿命を延ばすのに役立ちます。それは、トラニオンやスラグラインなどの深刻な摩耗に遭遇する領域で通常はモノリシックである耐火材料を砲撃することで構成されています。砲撃は通常、選択された領域でのみ行われます。シュータータイプの銃は、プロセスの敵対的な環境に遭遇するための砲撃プロセスに使用されます。砲撃材料は通常水ベースです。砲撃材料については多くの研究が行われ、その品質は継続的に改善されています。砲撃材料にはコストがかかるため、製鋼中の耐火物の特定のコストと砲撃の量のバランスをとる必要があります。

コンバーターとライニング材のライニング

コンバーターのライニングでは、通常、2層の耐火レンガが使用されます。これは、通常150mmから225mmの範囲の厚さのシェルを保護するためのより薄い安全ライニングと、通常450mmから750mmの範囲の厚さのより厚い作業ライニングで構成されます。安全ライニングの大部分は、通常、多くの作業ライニングキャンペーンに続きます。安全ライニングは、鋼製の保持リングとモルタルで固定されています。コンバーターのライニングはシンプルで、次の手順で構成されています。

- キャンペーンが終了した後、コンバーターのライニングは冷却され、残りの使用済みの作業用ライニングは、通常、ブリック除去機を使用した機械的手段によって除去されます。取り外した耐火物は、コンバーターを逆さまに回転させることで落下させることができます。

- 安全ライニングの損傷部分の修理が行われ、作業用ライニングはモルタルなしで取り付けられます。

- 原則として、作業用ライニングは、レンガのテーパー(冷たい面よりも熱い面が小さい)によってレンガが所定の位置に保持されるリングキー構造で、最小限のレンガの切断で設置されます。

コンバーターのさまざまなゾーンでの摩耗条件と、使用が推奨される耐火物のタイプを以下に示します。

下 –この地域の耐火物の侵食は、溶融金属、スラグ、およびガスによるものです。複合ブローコンバーターの場合、ガスによって冷却された羽口と下部ライニングの間の温度勾配の結果として、熱機械的応力が発生します。 Mag-Cライニングは、コンバーターの下部の領域でパフォーマンスを向上させることはできません。熱中の深い吹き込みの場合、底からの摩耗が速くなります。キャンペーン中の底部の修理は、通常、ドロマイトが豊富な粘性スラグで底部を構築するか、液体スラグと壊れた基本的なレンガの混合物で底部にパッチを当てることによって実行されます。コンバーターでの複合ブロー操作により、底部に高い応力が発生するため、この領域では通常、モディファイアとピッチ含浸を備えた焼成MgO耐火ブロックが使用されます。

下部羽口とその周辺– 羽口を介したボトムブローとバス攪拌は、周辺地域の耐火材料の局所的な摩耗に寄与します。摩耗は、耐火物の侵食を引き起こす溶鋼の乱流によるものであり、また、低温ガスの流れによって引き起こされる熱応力によるものです。この用途には、高密度で低気孔率のピッチ結合および含浸されたMgOに基づくMag-C耐火ブロックが好ましい。

チャージパッド –コンバーターの充電パッドは、通常、タップ穴の真向かいにあります。チャージパッドは、ブルームエンドなどの重い性質のスクラップが落下することにより、衝撃荷重を受けます。溶鋼はまた、チャージパッドの侵食を引き起こします。さらに、傾斜した容器のこちら側からサンプリングプローブと温度プローブが導入され、これにより高温でスラグが発生し、チャージパッド領域の洗浄が実行されます。チャージパッドの最初の耐火物は、ピッチ含浸焼成MgOれんがで見つかりました。 Mag-C材料の使用によりコンバーターの寿命が延びるにつれて、チャージパッドが主要な摩耗領域になり、金属を添加した樹脂結合のMag-Cが良好な性能を得るために使用されています。これらの材料は、衝撃に対する優れた耐性を提供し、強度と相まって弾力性を提供し、グラファイトの存在によるスラグの侵入に対する耐性を提供します。

タッピングエリア –タッピング領域は、高温で溶鋼による侵食を受け、液体スラグによる腐食を受けます。タッピングエリアの耐火物の開発は、チャージパッドエリアの開発のライン上にあります。以前の材料は、ピッチボンディングされ、金属が追加されたMag-Cに含浸されたものに置き換えられています。タッピング領域の主な摩耗プロセスは高温スラグ攻撃を伴うため、大きな結晶サイズのMgOから製造された耐火ブロックが急速に標準になりつつあります。ピッチ結合および含浸耐火物は、耐火ブロックの多孔性におけるCの作用により、浸透するスラグ酸化物が減少するため、タッピング領域で優れた性能を発揮することがわかっています。

スラグゾーンのクロスオーバー –コンバーターライニングのこの領域は、下部タッピング領域と静的浴の上部レベルの交差点にあり、スラグ攻撃、高温、侵食などのいくつかの攻撃モードにさらされるため、非常に複雑です。これらの攻撃はすべて、コンバーターのタッピング中に発生します。この領域のライニングには、耐酸化性とともに高温スラグ攻撃に耐性のある耐火材料が必要です。大きな結晶サイズのMgO、高純度のフレークグラファイトに基づい、金属添加物を含むピッチ結合、含浸されたMag-Cは、良好な結果をもたらしました。高純度のグラファイトフレークの使用は、グラファイトフレークに本質的に存在する不純物酸化物による「自己酸化」を制限するため、特に有用です。

トラニオンゾーン– コンバーターのトラニオンゾーンは回転軸上にあり、スラグ洗浄ができないため、維持が最も困難です。耐火材料の摩耗は、主にC結合の酸化による作業面の喪失によるものです。コンバーターのこの領域のガンニッティングは、この領域を維持するための唯一の実用的な方法であり、耐酸化性の高い耐火ブロックが推奨されます。

メインバレル –コンバーターのメインバレルは、(i)ナックルと(ii)上部サイドウォールの2つの領域に簡単に分割できます。

コンバータのナックル領域は、多くの場合、主要な摩耗領域ですが、設計変更は、パフォーマンスの向上に効果的であることがよくあります。ナックルエリアは、特にコンバーターが吹き飛ばされていないときに、ほとんどの場合、深刻なスラグ攻撃にさらされます。スラグの腐食や侵食に対して非常に優れた耐火材料が必要です。

コンバーターの上部側壁はスラグ攻撃にさらされますが、極端な温度サイクルにもさらされます。この分野では、耐スラグ性に優れた材料が使用されています。ただし、この領域の耐火物のライニングは、スラグコーティングを取り、保持することもできます。

サンプリングスラグライン –チャージパッドの両側に分布するコーンの領域は、温度測定およびサンプルプローブの浸漬のために容器を傾けると、スラグによる優先的な攻撃を受けます。ピッチボンド含浸Mag-Cは、コンバーターのこの領域で優れたパフォーマンスを発揮します。

コーン –コーン領域は、閉じ込められた粒子を運ぶ高速ガスによる高温侵食にさらされます。酸化性雰囲気があります。樹脂で接着されたMag-C材料は、コーン領域で優れた性能を発揮します。

アッパーコーン –上部コーン、上部の6〜10個のリングでは、頭蓋骨の除去中に耐火物が失われることにより、摩耗メカニズムが変更されます。上部コーンの耐火レンガへの損傷は、レンガの端が失われるか、レンガ全体が外れることによって、機械的なデスクルリング中に発生します。

強度と耐酸化性を兼ね備えた高弾性の耐火材料は、コンバーターのこの領域の前提条件です。 。ピッチ結合された含浸MgOは、酸化中に膨張してレンガのリングを締める、共成形された金属板を備えている場合があり、この分野で最も成功している耐火材料です。

製造プロセス