高炉でのナッツコークスの使用

高炉でのナッツコークスの使用

高炉(BF)コークスとも呼ばれる冶金コークスは、BFの安定運転に重要な役割を果たします。 BFコークスの典型的なサイズは30mmから60mmであり(一部の炉は40mmから80mmのサイズのBFコークスを使用します)、溶銑(HM)の製造コストの大きな要素を構成します。高コストは、コークス炉でのBFコークスの製造中にコークスのマイナス留分の大部分が生成されるためです。これらのマイナス画分は、コークスブリーズ(-10 mm)およびナットコークス(10 mm〜30 mm)として知られています。コークス風の全量は、一般に、鉱石微粉の焼結中に焼結プラントで消費されます。以前は、統合された鉄鋼プラントではナッツコークスはほとんど使用されておらず、他のユーザーに販売されていました。 V. I. Loginov教授は、1960年代に、シンターと混合したBFにナッツコークスを投入することを提案しました。このアイデアはうまくテストされましたが、BFでナットコークスを使用することへの初期の抵抗がありました。

しかし、BFコークスの一部の代わりにBFでナッツコークスを使用することは、現在、実証済みの技術と見なされており、BF鉱石負荷にナッツコークスを追加することはほぼ標準的な慣行になっています。ナッツコークスの使用法は、その入手可能性に大きく依存します。一部のBFでは、溶銑1トンあたり100キログラム(kg / tHM)を超えるナッツコークスの月平均消費量が正常に達成されています。いくつかのヨーロッパのBFの平均年間指数の統計分析は、BF負荷にナッツコークスを導入すると係数置換係数が1.0に近いことを示しています。

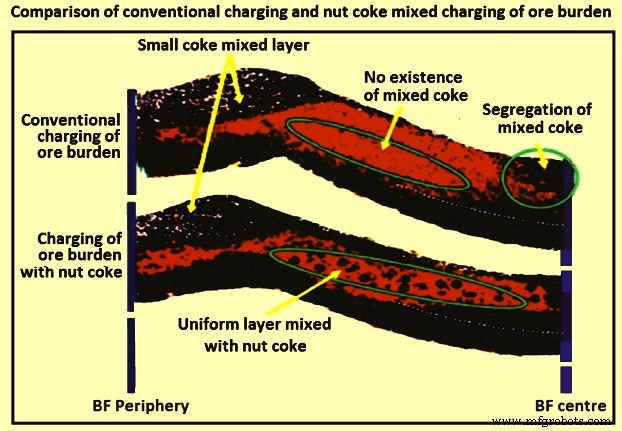

従来のBF製鉄業では、鉄鉱石(塊状鉱石、焼結鉱、ペレット)とBFコークスが交互の層で投入されます。ナットコークスは通常、鉄分と混合したBFで充填されます。 BFの鉄負荷層へのナッツコークスの添加は、(i)原料炭の炭化中に生成される低価値製品の有効利用に役立ち、(ii)BFでのBFコークス消費量の削減、(iii) BFの生産性、(v)BFでの製錬作業のガス動的レジームを最適化、(v)HMの生産コストの削減により、BFの技術経済指標を改善、(vi)CO2に削減より少ないコークスがコークス炉で生産されることになるので、排出量。図1は、BFにおける鉱石負荷の従来の装入とナットコークス混合装入の比較を示しています。

図1鉱石負荷の従来の装入とナットコークス混合装入の比較

いくつかの研究が行われ、これらの研究に基づいて、BFでのHM生産中のBFコークスの消費を減らすために多くのプロセス変更が実施されました。さまざまな研究により、ナッツコークスの混合充填により、軟化層と溶融層の透過性が向上し、直接還元されることが指摘されています。ナットコークスを使用すると、この現象に対して優れた効果があります。多くのBFの運転は、鉄負荷と混合したナッツコークスを使用した場合にコークスの節約とBFの生産性の向上の可能性を証明しましたが、この現象の理由とメカニズムは最近まであまり明確ではありませんでした。基本的に、3つの理由がコークス率の低下に影響を与える可能性があります。これらは、(i)BFの「ドライゾーン」でのガス透過性の改善、(ii)鉄負荷の還元条件の改善、および(iii)BFシャフトでの溶液損失反応からの冶金コークスの「保護」です。ナッツコークスの反応性が高い。

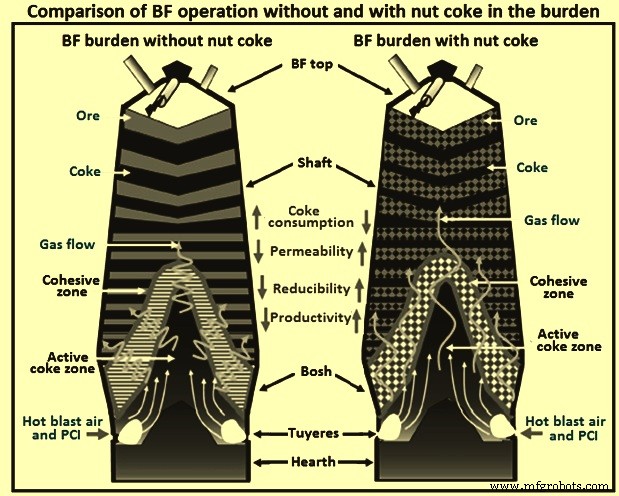

最近、鉄分を含む少量のナッツコークスが、還元速度の向上、還元剤の消費量の削減、ガスと液体の透過性の向上につながることが発見されました。ナットコークスは、通常のBFコークスの代替品として請求されます。その利用は、コークス層の厚さ比と透磁率に対する鉄の負担に影響を与えます。その使用率はBFごとに異なります。低温と高温の両方での負荷とのナッツコークスの相互作用が重要です。ナッツコークスが最適量を超えて投入されると、未消費のナッツコークスがBFの下部に下降します。これは、消費されていないナッツコークスの微粉が蓄積してデッドマンゾーンを詰まらせるため、BF炉床に悪影響を及ぼします。窒息したデッドマンは、HMの品質とBFの生産性を乱します。この影響は、BFが高い石炭圧入率で稼働している場合により深刻になります。理想的には、ナッツコークスは凝集ゾーンの前に完全に消費されることです。図2は、BF負荷におけるナットコークスなしとナットコークスありのBF動作の比較を示しています。

図2BF負荷におけるナットコークスなしとナットコークスありのBF操作の比較

1,100℃から1,600℃の範囲の温度でのガス透過性に対する焼結物およびコークス層の厚さおよびシンターナッツコークス混合物の影響について実施された研究は、焼結物および鉱石層の厚さが減少するにつれて、圧力降下が減少します。 90グラム(g)のナッツコークスを1,400 gの焼結鉱に混合すると、1,400℃での圧力損失を380 mm WC(水柱)から約50mmWCに減らすことができます。この研究の結論は、BFに高比率のナッツコークス混合充填技術を適用すると、凝集ゾーンのガス透過性が向上するということです。

別の研究では、個別要素法を使用して、BFに入る前の充電システムでのナッツコークスの分離と半径方向の分布をシミュレートしました。充填ホッパー内のナットコークス質量の円周方向のバランスは、ナットコークスの分布に影響を与える非常に重要な要因であることが報告されています。チャージングシュートの先端にスタビライザーを塗布することは、ナッツコークスの偏析を回避するための効率的な方法であることがわかっています。

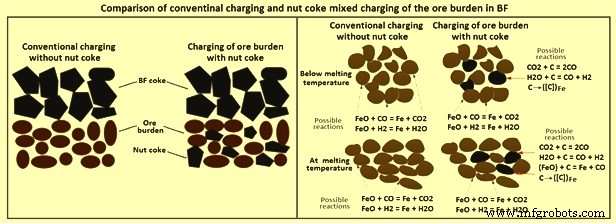

いくつかのBFでは、ナットコークス-鉱石混合充填を使用することによる還元プロセスの変化が研究されています。直接還元は、凝集ゾーンで促進され、炉床で抑制され、したがって、炉床の加熱が改善されることが見出された。コークス消費量に対するナッツコークスの影響は、ナッツコークスとBFコークスの両方の特性に依存します。還元剤および床スペーサーとしてのナッツコークスの2つの別々の役割の影響が研究されてきた。鉱石装入層のナッツコークスのサイズにより、ナッツコークスを主に消費してCOガスを再生し、BFコークスを劣化から保護し、床の浸透性を向上させることがわかった。溶液損失反応によるナッツコークスの優先的な消費は、ナッツコークスのサイズに依存します。図3は、BFにおける鉱石負荷の従来の装入とナットコークス混合装入の比較を示しています。

図3BFにおける鉱石負荷の従来の装入とナットコークス混合装入の比較

BFコークスをナットコークスに交換する度合いが高いことが常に望ましいですが、ナットコークスの使用量が非常に多いと、未消費のナッツコークスがBFの下部に行き、デッドマンが窒息するリスクが常にあります。と炉床。数学的モデリングと実験に基づく研究では、ナッツコークス率が低い場合、それはガス化反応によって完全に消費され、より良い透過性につながると結論付けられました。しかし、ナッツコークス率が非常に高い場合、ガス化反応によって完全に消費されるわけではありません。それはBFの下部に存在し続け、コークス充填層の圧力損失の増加を引き起こします。 BFの運用経験に基づいて、特定の最適濃度を超えてナッツコークスの使用率が増加すると、炉床の排水能力に影響を及ぼし、製錬速度が低下し、BFの生産性が低下することがわかっています。

BF炉床のデッドマンゾーンの別のシミュレーション研究では、デッドマンゾーンのコークス径よりも空隙率の方が重要であることがわかりました。デッドマンゾーンの空隙率が低いと、高温ガスの低BF領域への浸透が低下し、デッドマン領域に低温ゾーンが発生する可能性があります。微粉の生成とその蓄積は、透過性のデッドマンゾーンには望ましくありません。 BFの下部に存在するコークス微粉が圧力損失の増加を引き起こし、この圧力損失の増加は、ナットコークスによる凝集ゾーンでの圧力損失の減少の大きさよりも大きいことも見られました。したがって、BFでは全体的な圧力降下が増加します。

上記の調査結果は、ナッツコークスを使用するメリットがほとんどない最適な量のナッツコークスがあることを明確に示しています。さらに、これはBFの動作に異常を引き起こし、生産を妨げる可能性があります。

ナットコークスを鉄分負荷で充電する効果

高炉での鉄負荷によるナッツコークスの装入は、BFの作動に以下の影響を及ぼします。

透過性の向上 –浸透率は、シャフトカラムのブラスト量と圧力損失によって制御されるパラメータです。爆風量が一定の条件下では、圧力損失を減らすことで浸透率を向上させることができます。ベッドの浸透率は、BFの運用において最も重要な要素の1つです。 BFの生産性は、より高いブラスト摂取量によって向上する可能性があるため、適切なガス透過性が必要です。ベッドのガス透過性は、BF内の還元ガスの流れを決定します。 BF内の還元ガスの流れ方が生産性に影響を与えます。鉄の負担にナットコークスを加えることで、圧力損失を減らすことができると考えられています。

鉄分を含むナッツコークスを使用すると、BFの乾燥ゾーンでの浸透性が向上するという利点があります。鉄分にナッツコークスを添加すると、ガス透過性にプラスの効果があります。ナッツコークスの混合比が低い場合、浸透性に対する鉄の負担に対するナッツコークスの添加の有益な効果はそれほど重要ではありません。鉄の負担に約10%と20%のナッツコークスを使用することで、BFの生産性をそれぞれ1.5%と2.5%向上させることができます。

BFで2つの期間に研究が行われました。第1期は、ナットコークスを使用しない従来の装入で運転し、第2期は、ナッツコークスを使用した鉄負荷の装入で運転した。両方の期間で、鉱石の量は同じに保たれます。高炉ガスの圧力ジャンプは、ナットコークスの量に応じて増加し、変化することがわかっています。ナットコークスの割合が増えると、BFの動作はより均一になります。 BF出力も増加し、出力が増加した主な理由は、BFコークスの消費量が減少したことです。ガスフローの加熱および低減能力は、炉ガスのより良い分配および炉のより均一な操作のために完全に利用されます。

鉱石負荷と混合した大量のナッツコークスを使用したBF操作の別の研究では、鉱石負荷層へのナッツコークスの添加がBF下部の透過性の低下を防止したと結論付けられました。ナットコークスの選択的溶体化反応の結果、下部に通常のBFコークスが大きく残っており、ナットコークスに鉄が充填されているため、凝集層の透過性が良好であることが研究から推測された。負担。

鉱石とナッツコークスからなる鉱石負荷層の特性について別の研究が行われた。この研究では、層を混合するための2つの方法が使用されています。 1つ目は、高さを変更し、レイヤーの数を増やすことです。 2つ目は、鉱石層へのナッツコークスの量を変更することです。層高さの減少(層数の増加)に伴い圧力損失が減少し、3層以上の条件下でピークが消失することがわかった。ナットコークスの量が増えると、圧力損失は急激に低下します。浸炭は、焼結鉱とコークスの界面で起こると考えられてきました。境界で金属が溶けると、ガスは主にコークスとその周辺を通過し、充填層の透磁率が十分に保たれます。一般に、負担層の空隙率が大きいほど、透磁率が高くなると考えられています。しかし、ガスダイナミクスの研究により、負担層にナッツコークスを混合すると空隙率は減少するが、ナッツコークスを使用しない従来の鉱石の装入に比べて浸透性は向上することがわかった。したがって、負荷の透過性を研究する際には、空隙率と空隙率構造の両方を考慮する必要があります。

鉱石層にナットコークスを追加すると、凝集ゾーンのガス抵抗が低下する可能性があります。ガス透過性抵抗の低下は、混合コークスが鉱石層に新しいボイドを追加するためです。

還元動態

BFの鉄負荷は主にFe2O3とFe3O4で構成されています。鉱石の負担から酸素(O2)を取り除くことを還元と呼びます。 BFプロセスは、鉄負荷材料の還元挙動に基づいています。還元率と還元度はBFの生成に直接影響します。 BFの熱予備ゾーン温度は、集中的な吸熱反応を伴うコークス(C + CO2 =2CO)のBoudouard反応(溶液損失)の開始温度とほぼ一致しています。 Boudouard反応は、BF内の全体的な反応を制御します。保温ゾーンの開始温度を下げることができれば、FeO-Fe還元反応の平衡濃度(FeO + CO =Fe + CO2)は、より高いCOガス利用効率にシフトします。これにより、BFトップでのCOガス利用効率が向上し、還元剤の消費量が減少します。

BFの生産性を高めるには、酸化鉄の還元率を高くすることが望ましい。ある研究では、900℃から1200℃への酸化鉄の還元に関する実験的分析に基づいて、還元の速度制御反応は炭素の酸化であることが示唆されています。酸化鉄の還元は2段階で行われます。最初の段階ではFe3O4からFeOに還元され、2番目の段階ではさらにFeOからFeに還元されます。最初の還元反応の速度は、2番目の反応よりも速いです。炭素(C)によるFeO還元の最終段階では、ファヤリティック(FeO.SiO2)スラグの形成により還元率がさらに低下します。 「還元遅延」現象は、鉄分負荷の軟化中および軟化後に特に発生します。実験的観察に基づく研究では、高温(1100℃以上)では、ナッツコークスを含まない鉄負荷は「還元遅延」を被ることが確認されていますが、ナッツコークスを混合した鉄負荷ではこの現象は観察されません。より高い還元度の場合、ナッツコークスのサイズは鉄の負担のサイズと同等かそれよりも小さいことがわかっています

軟化および融解挙動 –鉱石が軟化し、溶け始める領域は、凝集ゾーンとして知られています。軟化と溶融は物理現象であり、凝集ゾーンの挙動の化学的変化は、凝集ゾーンの位置と形状、およびガスの流れに関連しており、BFの動作に重要な影響を及ぼします。

BFの圧力損失を低くし、透過性を高めるには、より薄い凝集ゾーンが望まれます。これは、軟化と溶融の間の温度差が少ない鉄の負荷で達成できます。凝集ゾーンの厚さは、鉄の負荷にナットコークスを混合することによっても変更できます。ある研究で、鉄分を混ぜたナッツコークスを使って高温実験を行ったところ、軟化温度と溶融温度がそれぞれ86℃と15℃上昇することがわかりました。軟化と溶融の温度差は71℃で圧迫されます。これは、ナットコークス混合鉄負荷でより薄い凝集ゾーンが形成されていることを示しています。

製造プロセス