焼結および焼結プロセスに影響を与える要因

焼結および焼結プロセスに影響を与える要因

焼結プロセスは、10 mm未満の粒子サイズの鉄鉱石微粉、戻り微粉、フラックス、およびコークスの混合物を凝集させるために使用されます。これにより、5mmから30mmのふるい分けサイズの結果として得られる焼結体が高炉(BF)の圧力と温度条件に耐えます。鉄鉱石微粉の焼結プロセスは、主に、採掘で生成された微粉を変換し、これらの鉱石微粉をBFへの投入に適した製品に変換するために開発されました。

BFには、高強度、可能な限り低い微粉含有量、良好な平均サイズ、低いRDI(還元劣化指数)、高いRI(還元性指数)、低い微粉含有量、良好な平均校正済み焼結体サイズ、および変動の少ない高品質の焼結体が必要です。定常状態で動作するための化学組成の変化。 BFを低燃料で安定した運転速度で運転するには、適切な焼結による焼結品質管理が重要です。

焼結プロセスは、コークス微粉の存在下で生の混合層(鉄鉱石微粉、戻り微粉、フラックスなど)を処理して、層の表面に配置されたバーナーの作用に基づいています。このようにして、加熱は上部から下部に向かって行われます。生の混合層はストランドシステム上にあり、排気システムにより、厚さ全体が混合物の部分溶融とその後の凝集に適した温度に達することができます。 Dwight-Lloydシステムでは、焼結火格子は、焼結ストランドを構成する一連のパレットカーの結合によって形成された、長さと幅の長い連続チェーンです。

統合された鉄鋼プラントでは、焼結プロセスがBFに原材料を供給する重要な役割を果たします。天然資源の観点から、焼結プロセスは、鉄鋼プラントの他の施設で生成されたプラント廃棄物(副産物またはダスト)のリサイクルを可能にする重要な技術です。このプロセスは複雑で、さまざまな物理的および化学的現象が含まれます。使用される原材料は、鉄鉱石からダストリサイクルおよびフラックス剤まで、さまざまです。鉄鉱石の天然資源は、鉱物の組成と、石灰華の原料を生産するために適用される採掘技術によって大きく異なります。

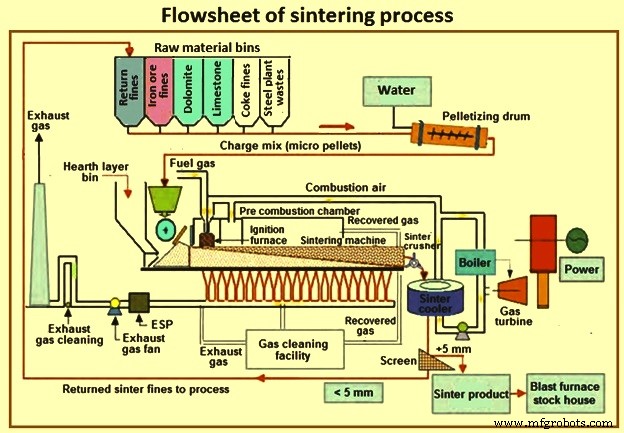

鉄鉱石微粉の焼結プロセスは、焼結機で行われる冶金プロセスです。ストランドの幅と長さは、機械の容量によって異なり、鉄鋼プラントごとに異なります。これは基本的に、燃焼によって達成される凝集プロセスです。焼結鉱1トンあたり3億6000万カロリーから4億8000万カロリーのプロセスエネルギーは、主にコークスの燃焼によって供給されます。焼結プロセスのフローシートを図1に示します。

図1焼結プロセスのフローシート

鉄鉱石の微粉は、サイズが0mmから10mmの天然鉱石です。生の混合物(シンターミックスとも呼ばれます)は、計量された量の鉄鉱石微粉、石灰石、ドロマイト、砂または珪岩微粉(フラックス)、固形燃料(コークス風または無煙炭)、および冶金廃棄物(収集されたダスト、スラッジ、ミル)で作られますスケールなど)。この焼結混合物に水(6%〜8%)を加え、戻り焼結体を微粉にしてから、回転ドラムで造粒またはペレット化してから、焼結機の可動ストランドにベッドとして投入します。造粒された混合物は、ふるい分けプロセスの小さめのサイズから戻された焼結物と一緒に連続的に充填され、約300ミリメートルから500ミリメートルの厚い床を形成します。

焼結は継続的なプロセスです。シンターストランドは一連のパレットで構成されており、各パレットには側壁と浸透性の格子があります。造粒された混合物は、透過性の焼結ストランド火格子にロードされます。造粒されたシンターミックスが装填されたペレットは、点火フードの下を通過し、ダウンドラフト吸引を受け、傾けられてから、装填位置に戻ります。

ストランドが前進すると、最初に、上面層の燃料粒子が、燃料ガス(BFガスまたはコークス炉とBFガスの混合物)のバーナーによって炉内で点火されます。空気との燃焼によって発生する高温ガスは、火格子の下に配置された送風機を備えたウィンドボックスから充填層から吸い込まれます。ストランドは前進し続け、点火または燃焼前線は、終点に達するまでベッドを通って徐々に下向きに進みます。コークス微粉または他の炭素質材料の燃焼は、層の最上部で始まり、それが移動するにつれて、燃焼フロント(火炎フロント)の比較的狭いバンドがベッドを通って下に移動し、各層を連続的に加熱します。ベッド内で、顆粒を1,250℃から1,350℃に加熱して、軟化させてから部分溶融させます。

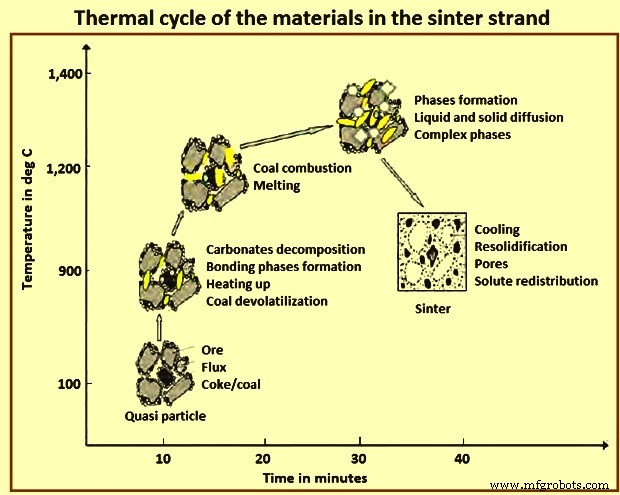

いくつかの化学反応と相変態がベッド内で起こり、局所温度が融点に達すると材料の一部が溶け(バーンスルーポイント)、移動するにつれて、再凝固現象と相変態が起こり、相組成が大幅に変化しますおよび熱物理特性。これらの一連の反応では、半溶融材料が生成され、その後の冷却で、主に赤鉄鉱、磁鉄鉱、フェライト、および主にケイ酸カルシウムで構成される脈石からなる、さまざまな化学的および形態学的組成のいくつかの鉱物相に結晶化します。図2は、シンタースタンド内の材料の熱サイクルを示しています。

図2シンタースタンド内の材料の熱サイクル

ストランドの速度と吸引空気の流れは、「バーンスルー」(燃焼している燃料層がストランドの基部に到達するポイント)が、焼結物が排出される直前に発生するように制御されます。焼結プロセスの温度は、主に燃料粒子の燃焼によって制御されます。

焼結の過程で、焼結機ストランドにはさまざまなゾーンがあります。充電側からのこれらのゾーンは、ウェットゾーン、予熱および乾燥ゾーン、燃焼ゾーン、および製品ゾーンです。燃焼ゾーンでは、鉄鉱石、フラックス、その他の元素の間に液相が形成され、未反応の鉄鉱石粒子が液体によって結合されます。最終製品の「焼結体」は、一定の強度を持つ多孔質の固体材料です。

材料内での部分溶融と拡散により、粒子が凝集して連続的な多孔質シンターケーキを形成します。焼結ケーキをパレットから取り出した後、焼結体をホットスクリーンし、細かい部分(戻り微粉、5 mm未満)をリサイクルして原料と混合し、粗い部分を冷却してBFホッパーに送ります。 。ストランドの下のウィンドボックスは、ガス洗浄システムを介して排気ファンに接続されています。一般に、焼結中に生成された高温ガスは、熱効率を高めるために再循環させることもできます。

ストランドは、出口ガスの吸引に使用される補助装置と互換性のある面積とベッド高さを備えた小型から大型の機械までさまざまです。ストランドの面積と吸引力、およびベッドの透過性によって、最大速度が決まり、プロセスの生産性が決まります。ただし、選択した操作パラメーターと原材料によって、生成される焼結物の品質は大きく異なり、その後のBFプロセス操作に大きく影響する可能性があります。

焼結プロセス、焼結機の生産性、および焼結体の品質に影響を与えるいくつかの要因があります。その中の主なものを以下に説明します。

化学組成 –化学的および構造的組成は焼結体において非常に重要であり、一次および最終スラグの両方が軟化および融解温度、液温、およびBFの安定した動作のための粘度に関して適切な特性を有するように、それらが安定していることが良好です。 。鉄含有量が高く、脈石含有量が低く、塩基度が1.6から2.1のオーダーであることが重要です。シンターの還元性、および一般的なシンターの品質は、マグネタイトよりも高レベルのヘマタイトで向上し、その構造は、二次または沈殿したヘマタイトよりも高レベルの一次または残留ヘマタイトおよびフェライトで向上します。

焼結構造 –生の混合物を構成する鉱物成分の多様性、および混合物の不均一性のため、主に脈石マトリックスによって結合された酸化鉄とカルシウムフェライトの粒子によって形成されているため、焼結構造は複雑です。塩基度指数とともに量が増加するフェライトは、容易に還元されます。焼結体の機械的靭性を一定のレベルまで高めることにより、それらは非常に有用な部品であると考えられています。フェライトはSFCAタイプであり、ヘマタイトとFe2O3・CaO溶融物の間の固液反応と、それに続く溶融物中のSiO2とAl2O3の同化によって形成されます。脈石は、還元が困難なケイ酸カルシウム、鉄、マグネシウムで構成されており、BFのスラグの一部を形成するようになります。

焼結鉱の構造と組成には、一次ヘマタイト(非同化または残留)、二次ヘマタイト(沈殿)、一次マグネタイト(非同化または残留)、二次マグネタイト(沈殿)、およびフェライトが主要相として存在し、少量の脈石。多くの場合、微細孔を含む、焼結体の還元性を支持するのに十分な多孔性があります。還元性に最適な構造は、針状フェライトの格子に囲まれた一次ヘマタイトの核によって形成されます。

鉄鉱石の罰金品質の影響 –焼結プロセスでは、使用される主な原料は鉄鉱石微粉です。鉄鉱石微粉の品質は、焼結プロセスに大きく影響します。鉄鉱石微粉の平均サイズの増加は、焼結機の生産性を促進し、特定の燃料消費量を節約しますが、焼結強度を低下させます。高密度の低アルミナ鉄鉱石は、より優れた焼結強度とより低い比燃料消費をもたらします。鉱石中の非常に高レベルの微粉は、造粒効率を低下させ、したがって、床の透過性を低下させ、焼結の生産性に悪影響を及ぼします。鉄鉱石の気孔率は、石灰華の気孔率とその物理的および冶金学的特性に影響を与えます。強熱減量の高い鉄鉱石は、生産性を低下させ、燃料消費率を高め、焼結強度を低下させることにより、焼結プロセスに悪影響を及ぼします。

シンターミックスの準備 –焼結性能は、シンターミックスの成分の混合効率とミキシングドラムでのシンターミックスの造粒に依存します。この活動は、単一のドラムで単一の飽和状態で実行されるのではなく、2つの混合ドラムで2段階で実行される場合、焼結床の透過性に関してより優れた性能をもたらし、したがって焼結生産性の向上をもたらします。

焼結メカニズム –焼結メカニズムは、2つの異なる現象で構成されます。つまり、床を通過する吸引空気の作用による最下層による最上層からの熱伝達の物理現象と、熱を生成する燃料燃焼と化学反応フロントの化学現象です。これらの2つの現象は独立しており、最大火炎温度を確保するために同じ伝播速度を持つ必要があります。これら2つの現象の平衡は、焼結プロセスの高性能、低比燃料消費、および高品質の焼結にとって重要です。

シンターベッドの透磁率 –焼結床は、焼結混合物を通して空気を吸引するために良好な透過性を必要とします。シンターミックスの優れた透過性により、高いストランド生産性と燃焼した固体燃料の適切な効率が保証されます。

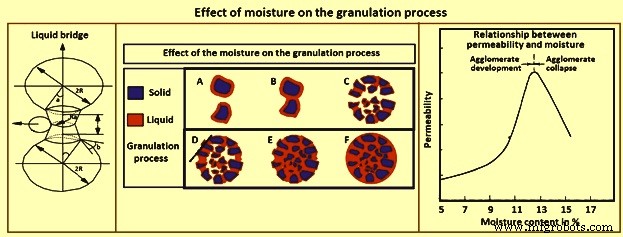

シンターミックスの水分 –造粒プロセスで重要な役割を果たしているため、焼結生産性に影響を与えます。水分は、造粒プロセスを開始するために粒子間に液体ブリッジを形成します。毛細管力は、粒子間の距離を短くし、顆粒の抵抗を増加させる役割を果たします。水分含有量は最適である必要があります(通常は6%から8%の間で変動します)。これは、過剰な水分が顆粒と焼結床の透過性と安定性に悪影響を与えるためです。造粒プロセスに対する水分の影響を図3に示します。

図3造粒プロセスに対する水分の影響

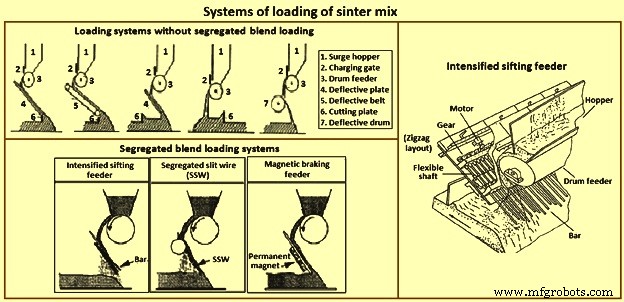

シンターミックスのロードシステム –シンターマシンストランドにシンターミックスをロードするための分離ブレンドロードシステムは、ミックスの透過性を高め、マシンの生産性を向上させます。図4は、分離されたブレンドローディングシステムがない場合とある場合の充電システムを示しています。

図4シンターミックスのロードシステム

点火システム –点火の時間と温度は、火炎面の適切な進行と適切な焼結品質にとって不可欠です。過剰な着火は、床の浸透性と焼結体の冶金学的特性の低下を引き起こします。これにより、罰金の発生が増加し、生産性が向上します。マルチスリットバーナーを使用すると、着火効率が向上し、着火エネルギーが約30%削減されます。

固形燃料の種類 –反応度が非常に低いまたは反応度が非常に高い固体燃料は、燃焼前線と熱伝達の違いを促進します。焼結プロセスを最適化するには、固体燃料の適切なサイズ分布が必要です。

自動プロセス制御 –シンターマシンの生産性が向上します。このテクノロジーにより、エネルギー消費量が2%から5%節約されます。

排出量を最適化した焼結の設置 –固形燃料の消費量を、シンター1トンあたり6kgからシンター1トンあたり12kgの範囲で削減します。

シンターのFeO – FeO含有量は、焼結プラントの重要な制御パラメーターです。鉱石混合物の化学組成が固定されている場合、FeOは焼結条件、特にコークス率の指標を提供できます。焼結鉱のFeO含有量が2%増加すると、RDIが8ポイント低下(改善)することがわかっています。ただし、FeOの含有量が多いと、還元性に悪影響を及ぼします。他のシンターの特性を変えずにRDIを改善するには、シンターの最適なFeOレベルを見つけることが重要です。

焼結中のSiO2 –シンターミックス中のシリカの割合が高いと、鉱石中の高アルミナの影響に対抗します。シリカはFeOおよびCaOと結合して、FeO・SiO2(1,180℃)、2FeO・SiO2(1,205℃)、およびFeO・SiO2・CaO(1,223℃)からなる一次溶融物の形成に有利な低融点の化合物を形成します。 ℃)。付着した微粉のシリカ含有量および塩基性を増加させると、一次溶融物形成温度が低下し、これは、微粉と核粒子との間の液固界面でのその後の同化反応に有利である。通常、シンターミックスの望ましいアルミナ/シリカ比は0.5以下です。

焼結中のAl2O3 –アルミナは、一次溶融物の物理化学的特性を変化させることにより、焼結中の再成形および合体プロセスにおいて重要な役割を果たします。これは、独特のシンターポア構造につながります。アルミナが1.6%から2.4%に増加すると、細孔面積が大幅に増加し、細孔形状がより不規則になることがわかっています。

アルミナの最も有害な影響は、アルミナ含有量が増加するにつれて増加する焼結RDIを悪化させることです。 BFの産業経験では、10%から10.5%のCaO含有量の範囲内で、アルミナ含有量が0.1%増加すると、RDIが2ポイント増加することが示されています。アルミナ含有量が増えると、焼結体の強度と品質が低下します。アルミナはSFCA(カルシウムとアルミニウムのシリカフェライト)の形成を促進します。これは焼結強度に有益ですが、鉱石成分の強度は低くなります。これは、格子内のアルミナ含有量が高いことが主な原因であると報告されているためです。より低い強度が観察された。アルミナは、焼結プロセス中に形成される一次溶融物の粘度を増加させ、より相互接続された不規則な細孔を備えたより弱い焼結構造をもたらします。

焼結還元性は、化学的および鉱物学的組成と細孔構造によって決定されます。これらの各要因に対するアルミナの影響は複雑であるため、アルミナが還元性にどのように影響するかを考慮すると、矛盾した結果が生じています。異なるアルミナ含有量の65kgの鉱石混合物を充填したシンターポットで実施された研究では、アルミナ含有量が2%から5.5%に増加すると、シンターRIが58%から64%に増加しました。

フラックスの影響 –シンターミックスでは、石灰石または石灰とドロマイトまたは焼成ドロマイトが塩基性フラックスとして追加され、砂または珪岩の微粉が酸性フラックスとして使用されます。焼結体中のフラックス酸化物は、所望の特性を有するようにBFスラグ化学を改変するために必要とされる。石灰と焼成ドロマイトの形でシンターミックスに添加された基本的なフラックスは、シンターミックスのバインダーとしても機能し、微粒子の凝集を改善します。それらは、焼結機の生産性を向上させ、特定の固形燃料の消費を減らします。フラックスのサイズ分布は、焼結生産性にとって重要です。

焼結中のCaO – CaOは酸化鉄と結合して、一次溶融物の形成に有利な低融点の化合物を形成します。これは、強力な焼結体を生成するために必要な最小レベルです。これらの化合物は、Fe2O3・CaO(1,205℃)およびFeO・CaO(1,120℃)です。焼結中に形成された溶融物の特性は、焼結物に由来する結合相の構造を決定します。凝固前の瞬間の溶融特性は、顆粒に付着した微粉層の化学組成と核粒子の同化に大きく依存します。

シンター中のMgO – MgOは、良好な流動性と脱硫の両方の観点から、最適なBFスラグ条件を提供します。それはドロマイトまたはダナイトの形で生のフラックスとして、または焼結体としてBFに加えることができます。生の混合物にMgOを添加すると、RDIが向上します。これは、MgOがマグネタイトを安定させてヘマタイト含有量を減らし、BFスタックでのヘマタイトからマグネタイトへの還元中の焼結体の応力を低減するためです。

塩基度レベル1.6〜1.9のCaOをドロマイトの形のMgOに置き換えると、焼結強度、還元性、生産性がわずかに低下することが確認されています。 65 kgの生混合物を含むシンターポットで実施された研究では、混合物にドロマイトを添加することにより、生成された4つのシンターのMgO含有量が1.4%から2.6%に増加しました。使用した鉄鉱石は、MgO含有量が低く(0.01%)、Al2O3含有量が高い(3%)。焼結鉱のMgOレベルを1.4%から2.6%に上げると、FeO含有量が増加し、生産性とRI、RDI、およびTI(タンブラー指数)指数が低下することがわかりました。

粒度分布 –適切なサイズ分布(低分散、高平均粒子サイズ)により、焼結床の透過性が高くなり、焼結プロセスの生産性が向上します。シンターフィードの平均サイズが大きいほど、通常、シンターベッドの透過性が高くなります。

焼結機でパレットから転倒させた後、焼結体をホットスクリーンします。その粒度分布は重要なプロセスパラメータです。 10mmから30mmのフラクションは直接BFホッパーに送られ、大きい方のフラクションは粉砕されて小さいサイズのフラクションが得られ、5 mm未満のフラクション(戻り微粉)は焼結プラントのホッパーにリサイクルされます。

プロセスを適切に運用するには、罰金(RF)の生成とリサイクルのバランス(B)を維持することが重要です。良好な動作のために、B =生成されたRF/返されたRFであり、Bは0.95から1.05の範囲にある必要があります。

焼結体をふるいにかけ、得られた各画分を秤量する(40mm以上、20mmから40mm、10mmから20mm、5mmから10mm、および5mm未満。すべての画分の合計重量は以下を含む)。ケーキの総重量。有用な焼結物は、ケーキの合計から生成された戻り微粉を差し引いたものです(5 mm未満の画分)。平均粒子サイズは、各画分に対応する焼結物のkgの関数として計算され、幅広い範囲で変化する可能性があります。 25mmから45mmの間隔。

気孔率 –焼結気孔率は、焼結特性、特にその還元挙動に大きな影響を与える重要なパラメーターです。気孔率(P)は、還元性試験の前後の焼結体の実際の密度(Dr)と見掛け密度(Da)を決定することによって計算されます。これは次の式で与えられます。P=(Dr- Da)/シンター博士は、還元性試験を受けた後、気孔率が大幅に増加します。

赤鉄鉱と針鉄鉱の鉱石を用いて実施された研究では、550℃と950℃での還元試験中に初期の細孔構造に生じた変化を分析しました。焼結体を十分に還元するために還元ガスが細孔に十分にアクセスできるようにするには、細孔径を0.01マイクロメートルより大きくする必要があることがわかった。微細孔が1マイクロメートルから5マイクロメートルのサイズの細孔に合体すると、焼結体の比表面積が減少し、その減少も減少しました。

研究によれば、微細孔の合体を排除し、小さな孔の数を増やすことにより、焼結体の表面積を増やし、その還元性を大幅に改善することが可能になることが示されています。フェライトは微細孔を安定させ、気孔率を上昇させるため、より高い還元性を実現します。マグネタイトとシリケートを生成するためのフェライト分解反応は、還元性雰囲気中で高温で達成することができ、焼結気孔率を減少させるための最も重要な反応です。還元性試験を受けた後の焼結気孔率の増加に加えて、六角形のヘマタイトから立方晶のマグネタイトへの変換中に発生する体積の増加もあります。この変換によって発生するボリュームの増加は25%です。

マグネタイト(Fe3O4)の結晶構造はスピネル型で、a=8.38オングストロームです。それは、隙間に分布するより小さなFe2+およびFe3+イオンを伴う酸素イオンの密集した立方格子を持っています。ヘマタイト(アルファFe2O3)は、菱面体コランダムタイプです(a=5.42オングストロームおよびx=55度14分)。酸素イオンは最密六方格子に配置され、八面体の隙間の3分の2がFe3+イオンで占められています。酸化物の酸素不足はわずかですが、これはおそらく酸素空孔が原因ですが、追加の格子間位置にある鉄イオンが原因である可能性もあります。

還元性指数 –還元性はシンターの重要な特性です。これは、BFスタックの還元中に酸素を移動する能力を測定し、炉内の燃料消費量のニーズを示します。焼結体と鉱物相の多孔性と構造は、焼結体の還元性と密接に関連しています。異種構造は、同種構造よりも還元可能です。存在する各相の濃度から還元性の挙動を予測することも可能です。鉱物相の還元性は、降順でCaO・2Fe2O3よりも大きいFe2O3、CaO・Fe2O3よりも大きい、2 CaO・Fe2O3よりも大きい、Fe3O4よりも大きいです。

赤鉄鉱と磁鉄鉱は急速にウスタイト(FeO)に還元されますが、その後の金属鉄への還元では速度が異なります。一部のウスタイトは金属に囲まれていますが、ヘマタイトからウスタイトは迅速かつ均一に還元されます。マグネタイトからの還元は、Fe3O4からFeO、Feのシーケンスに続くトポ化学反応(固相の境界で発生する化学反応)であり、ほとんどすべてのウスタイト粒子が金属鉄に囲まれているため、その後の反応が遅れます。

SFCAの還元性は、その形態、多孔性、およびガラスでコーティングされているかどうかに関係している可能性があります。低温(1,300℃未満)で形成された針状フェライト(10マイクロメートル未満)はより還元性が高く、高温(1,300℃以上、おそらくガラスでコーティングされている)で形成された柱状フェライト(10マイクロメートル以上)はより還元性があります還元可能。一次ヘマタイトは、その固有の多孔性のために二次ヘマタイトよりも還元性があります。気孔率、還元性、TIの関係を決定するためのさまざまな研究により、気孔率が高いほど還元性が高くなり、表面積が最大の焼結体(開いた細孔)は構造が壊れやすく、TIが低くなることが示されています。

>BF中の塩素とアルカリの挙動、および還元中の焼結物の特性に対するそれらの影響について行われた研究は、いくつかの違いにもかかわらず、結合してKClとNaClを形成する塩素の影響、および焼結物に対するアルカリの影響が全体としてかなり大きいことを示しています。似ている。最大1,100℃での焼結還元試験は、アルカリの存在が、アルカリの触媒作用のために、ヘマタイトのマグネタイトへの還元に有利であることを示しています。塩素化合物の存在は、それらが焼結表面に堆積し、その還元を阻害するため、好ましくありません。アルカリの存在は、ヘマタイトからマグネタイトへの還元の増加により、焼結応力の増加につながり、亀裂が形成されて摩耗が増加します。塩素化合物は、還元反応を阻害することにより、700℃までの摩耗を少なくします。高温では、還元反応が増加し、それに対応して摩耗が増加します。

還元劣化指数 – RDIは、BFスタックの下部にある焼結体の劣化挙動を予測するのに役立つ非常に重要なパラメーターです。低温での還元中の焼結劣化は、通常、550℃で実施されるRDI静的試験によって決定されます。RDIの値は低いことが望ましいです。

骨格赤鉄鉱としても知られる二次ヘマタイトは、焼結体RDIの値が低い主な原因です。これは、そのようなヘマタイトの狭いネック領域の周りの亀裂の頻繁な観察に基づいています。一方、結晶相のヘマタイトからマグネタイトへの変態に伴う体積変化により形成される亀裂が、焼結鉱の還元劣化の原因であることが示唆されています。

研究によると、二次ヘマタイトはRDIにとって最も有害な焼結成分です。二次ヘマタイトは通常、Al2O3、TiO2、MnOなどの溶存不純物を含み、格子を歪ませることによってマグネタイトの応力を増加させます。このマグネタイトは、BFで550℃でヘマタイトの還元中に形成されます。研究では、焼結体の構造は床に到達する最高温度に依存し、二次ヘマタイトはより高い温度で存在することがわかっています。二次ヘマタイトは、一次ヘマタイトの焼結中の再結晶の結果として形成されます。低温では、一次ヘマタイト(残留ヘマタイト)の大部分が焼結組成物に残ります。一次ヘマタイトから二次ヘマタイトへの変換が起こると、Al2O3は二次ヘマタイト相に集中する傾向があることが観察されています。焼結鉱中のAl2O3とTiO2の濃度の増加は、RDIに有害であることがわかっています。

さらなる研究では、ヘマタイト中のAl2O3とTiO2の固溶の存在は、550℃でヘマタイトからマグネタイトへの還元中に4%の体積膨張を引き起こし、これらの相の結晶格子の歪みと形成されたマグネタイトの格子応力の大きさの増加。指摘されているように、550℃で還元した後の焼結構造に亀裂が存在することは、二次ヘマタイト含有量が高い領域でより頻繁に発生し、RDIに有害です。

生産率とRDIは、ニューラルネットワークを使用して焼結プラントで研究されています。モデルは55のパラメーターを考慮し、3年間に記録された695のRDI値のグループを分析しました。生産率とRDIは同じ変数に依存していることがわかりました。 RDIとプラントの屋外周囲温度の間には強い関係が見られました。 RDIは、これが非常に小さい場合でも、焼結鉱のTi含有量にも強く依存していました。アルミナは含有量が少なく(0.5%)、試験期間中の変動が少ないため、アルミナとの関係は見られませんでした。モデルは、シンターミックスのコークス比がRDIに関して最も重要な制御変数であることを発見しました。

BFの運転を改善するために、ある日本のプラントは、HM1トンあたり約170kgの微粉炭注入率を考慮して、焼結鉱のSiO2含有量を4.8%から4.2%に下げました。これにより、炉の透過性と還元性が向上しましたが、RDIは悪化しました。このようにして、河床浸透率とRDIの間に関係が見出された。焼結体中のシリカ含有量を下げることと溶融温度制御を改善することの複合作用により、プラントは溶銑中のシリカ含有量を0.3%から0.2%に下げることに成功しました。焼結鉱のRDIが6%向上すると、溶銑1トンあたり14 kgのBFコークス率が低下し、BFの生産性が3%向上することが報告されています。

低温劣化指数 –焼結鉱の劣化は、RDIと「低温劣化」(LTD)インデックスによって決定されます。低温での還元中の焼結劣化は、600℃で実施される動的LTD試験によって決定されます。劣化は、ヘマタイトからマグネタイトへの還元中に起こる変態にある程度起因し、体積が増加し、焼結体に構造的応力が発生します。 The degradation of sinter in the BF occurs during reduction in the low temperature zone, and has a harmful effect on the burden strength in the furnace, with the resulting loss of permeability to reducing gases and an increase in coke consumption.

In the studies involving the addition of magnetite fines in a raw mix for sintering, a coke saving of 0.43 % was seen for each 1 % increase in magnetite in the raw mix, due to the fact that when hematite ore is replaced by magnetite fines, the bed temperature increases as a result of the exothermic oxidation reaction of magnetite to hematite. An increase of 5.1 % was also seen in the LTD index for each 1 % increase in hematite in the raw mix during the oxidation of magnetite, which is transformed into gamma Fe2O3 with the same cubic spinel lattice structure as magnetite. The TI and RI indices do not undergo any noticeable change when hematite is replaced by magnetite.

Tumbler index – The cold strength of sinter is determined by the tumbler test, and depends on the strength of each individual ore component, the strength of the bonding matrix components, and the ore composition. This test determines the size reduction due to impact and abrasion of the sinter during its handling, transportation, and in the BF process. Studies of the fracture strength of several mineral phases have allowed the following order to be established, primary (or residual) hematite is greater than secondary hematite, is greater than magnetite, and is greater than ferrites. Cold mechanical strength is directly related with the tendency for fines to form during transportation and handling between the sinter machine and the BF throat.

The sinter strength depends to a large extent on the properties of the matrix formed by vitreous glass, silicates, olivines and ferrites. Vitreous glass presents a high degree of stress. The allotropic transformation, which starts at 697 deg C, from beta-2CaO·SiO2 to gamma-2CaO·SiO2 is accompanied by a change in volume which causes the sinter strength to decrease. Ferrites have been identified as a strong bonding material which improves sinter strength.

The TI of sinter is dependent on critical faults in the sinter and their propagation through sinter particles. Faults are unavoidable since the different minerals and phases precipitate out of the melt at different times during the cooling cycle, and changes in volume almost always accompany the transformation of a liquid into a solid.

Studies have been carried out to improve the strength of the sinter with high iron (58.8 %) and low silica (4.38 %) content. By adding of serpentine and burnt lime into the ore mix to be sintered and with a deeper sinter bed, there is a significant increase in the amount of magnesium ferrite and SFCA, which is associated with improvement in the sinter strength.

Sinter plant productivity

In a sinter plant, the requirement is the achieving of high productivity. This is done by assuring good bed permeability, and for this it is essential to optimize the granulation process. Moreover, for high sinter productivity, it is necessary to maximize the sinter output. A variety of factors can influence output, such as (i) horizontal and vertical uniformity in the sinter bed,(ii) sinter bonding strength, (iii) crushing of product sinter, and (iv) selection of return fines screen opening.

Non-uniform sintering normally results in part of the bed being more friable and can lead to high fines production. Where there is a lack of vertical uniformity, it is frequently necessary to increase the coke content in the top part of the bed. This is possible by segregation of the feed using devices such as an intensified sifting feeder or a slit bar chute (Fig 4). Horizontal uniformity is improved by using multi-segment gates on the roll feeder outlet. The problem is mainly serious near the pallet walls where the air flow is highest. This can be reduced by compacting the top of the bed close to the side walls or installing a dead bar grate near the wall.

In some sinter plants, higher production has been achieved by increasing the bed depth, normally together with a reduction in the strand speed. For this type of operation, high permeability is necessary and some improvements to granulation can be essential, such as the addition of (more) lime.

In Japan, in one of the sinter plant, air is enriched with oxygen. Oxygen is injected below the hood which covers a large part of the strand, after the ignition hood. This improves coke consumption, with the result of operating with a narrower heating zone and a higher flame front speed. It is possible to improve production by 1 ton per hour with the use of a flow of 500 N cum of oxygen.

Several sinter plants produce sinter with a 1.5 % to 3 % MgO content by adding dolomite, serpentine or olivine in the feed. Higher productivity is achieved with olivine and serpentine than with dolomite, a fact which can be attributed to the harmful effect of dolomite on sinter strength, and thus on output.

In one of the study, it has been seen that the productivity is the main challenge being faced by the users of pisolitic ore. It has been widely observed that incorporating pisolitic ores in blends causes sinter plant productivity to drop. The reason for this is a reduction in bed permeability caused by excessive melt formation. To improve productivity, water addition during granulation can be increased in order to compensate the fact that porous pisolite ore particles absorb a significant part of the added granulation water and thus reduce the amount of free water available on their surfaces for inter-particle adhesion, leading to deterioration in granulation efficiency.

Study has been carried out in a laboratory pot grate, varying the MgO content in the raw material from 1.40 % to 2.60 %. Dolomite and dunite are used as fluxes to add magnesia. Increasing the MgO content in the sinter mix means a higher temperature is needed for melt formation, and the highly fluxed composition with MgO acts as a refractory phase, raising heat consumption and reducing productivity. On the other hand, it has been found that increasing the MgO content improves the RDI, due to the drop in hematite and ferrite phases and the increase in the magnetite phase, which presents lower degradation.

In a study, it has been see that increasing the MgO content (range 1.75 % to 3.25 %) caused the plant productivity to decrease. The TI increased, but it was considered that for MgO contents of more than 4 % the TI decreases due to the formation of a vitreous matrix which shows a high degree of stress and a low formation of bonding phases. In contrast with this study, it was seen that an increase in MgO also increases the RDI. This variation can be due to differences between experimental conditions and the actual plant data.

製造プロセス