製鉄のためのHIsarnaプロセス

製鉄のためのHIsarnaプロセス

HIsarnaプロセスは、鉄鉱石の微粉と石炭から直接溶鉄を製造するための製錬還元プロセスです。これは、鉄を作るための新しい、潜在的により効率的な方法を表しており、製鉄プロセスからの炭素排出量を大幅に削減するために開発されています。これは、ヨーロッパの鉄鋼メーカーのULCOS(超低炭素ジオキシド製鋼)コンソーシアムのイニシアチブであり、リオティントのHIsmeltテクノロジーと、TataSteelIjmuidenで開発されたIsarnaテクノロジーを組み合わせたものです。高炉プロセスで必要とされる原材料の前処理を排除します。このプロセスは、Isarnaテクノロジーのサイクロンコンバーター炉(CCF)での鉄鉱石微粉の予備還元と、HIsmeltプロセスの製錬還元容器(SRV)での鉄のバス製錬で構成されます。プロセス名は、2つのテクノロジーの名前を組み合わせたものです(HIsmeltの「HI」とIsarnaの「sarna」(鉄のケルト語)。このプロセスにより、炭素とコストの両方が削減されます。 HIsarnaプロセスは、幅の広いコンバーターの上に幅の狭いサイクロン炉を備えた特殊な反応器で行われます。

組み合わせたプロセスは、主に鉱石の焼結とコークスの生産を必要としないため、現在の平均的な高炉技術と比較して、エネルギー効率が約20%高く、溶銑1トンあたりの温室効果ガス排出量が少なくなります。生成された溶銑は、従来の転炉で鋼に加工することができます。

HIsarnaプロセスは、鉄鉱石が上部に注入されるリアクターで構成されています。鉱石は高温サイクロンで液化され、微粉炭が注入される反応器の底に滴下します。微粉炭は溶融鉱石と反応して溶鉄を生成し、これが高品質の鋼を製造するための原料となります。 HIsarna原子炉を出るガスは、主に濃縮二酸化炭素(CO2)です。

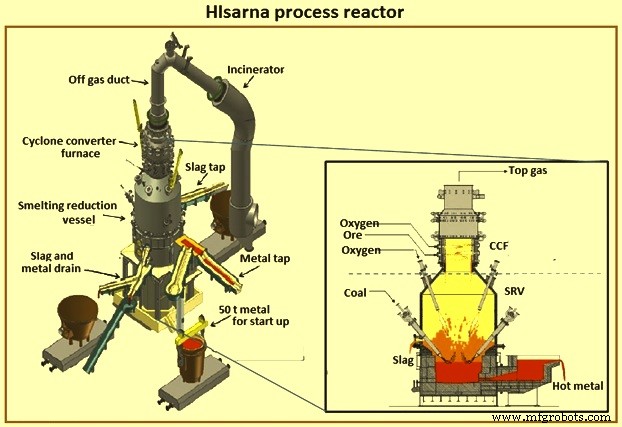

全体的なHIsarnaの概念には、鉄鉱石とプロセスガス間の2段階の向流接触が含まれます。このプロセスは基本的に、鉄鉱石微粉とプロセスガスの間の2段階の向流接触を伴います。両方の段階で、動作温度は溶融温度を上回っています。ステージ1では、部分的に還元された溶融鉱石が生成され、CCFからSRVに向かって下向きに流れます。 2つの段階は物理的な意味で高度に統合されており、両方のプロセス段階は単一の製錬炉で実行されます(図1)。

図1HIsarnaプロセスリアクター

鉄鉱石の削減にサイクロン技術を適用する最初の試みは、1960年代にフーゴベンスのコニンクリケで試みられましたが、放棄されました。 1986年に別の深刻な試みがなされましたが、経済危機のため、プロジェクトは1990年代初頭まで保留されました。 1990年代半ばにコークスの供給が不足したときに、プロジェクトは復活しました。その後、CCF技術は、15トン/時(tph)から20tphの鉱石供給能力を備えたパイロット規模で開発されました。高炉での微粉炭注入の実施が成功したため、1999年にこの試みは再び中止されました。

HIsmeltは、1980年代にCRA(現在のリオティント)によってドイツのマックスヒュッテにある2 tphのパイロットプラントで開始され、1990年代に西オーストラリア州のクウィナナにある8tphのパイロットプラントで開始されました。 2001年、リオティントはNucor Steel、Mitsubishi、Shougang Steelと提携し、クウィナナに年間約80万トンの溶銑を生産できる商業規模のHIsmeltプラントを建設しました。このプラントは2003年から2005年に建設され、2005年から2008年に操業され、約40万トンの溶銑を生産しました。プラントは、補助装置に関する一連の問題に悩まされ、可用性が低下し、耐火物が損傷しました。しかし、生産率と可用性は着実に向上し、2008年第4四半期までに、プラントは1日あたり最大1,800トンの溶銑を生産し、90%の可用性を実現しました。この生産レベルは、ヘマタイトを製錬する際のプラントの設計率と一致し、プロセスは実証済みと見なされました。

2004年、欧州連合は鉄鋼業界に二酸化炭素排出量を削減するよう圧力をかけ、このためにULCOSコンソーシアムが設立されました。 2005年から2007年の間に、サイクロン技術は4つの有望な技術の1つとして選ばれました。サイクロン炉のサイクロン後の部分の初期の問題に対する理論的な答えが見つかりました。ULCOSは、リオティントとの合意により、プロジェクトにHIsmeltテクノロジーを導入し、Win-Winテクノロジーの組み合わせを実現しました。これは、ヨーロッパでのULCOSがサポートするパイロットプラントプロジェクトにつながりました。この2つのテクノロジーの組み合わせにより、HIsarnaプロセスが生まれました。

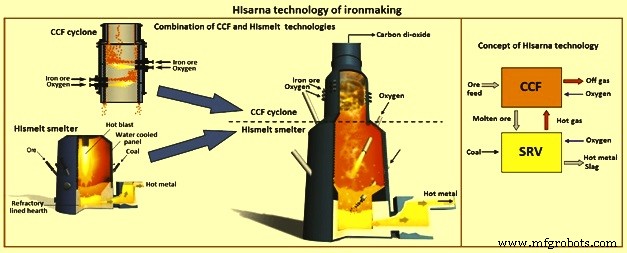

CCFでは、精鉱サイクロンで微鉱石の予備還元と溶解が行われます。鉄鉱石と酸素は、高温の製錬所ガスの存在下でCCFユニットに注入されます。このプロセスは、1986年から1989年に開発された「変換高炉」(CBF)に端を発しています。CBFプロセスでは、塊状鉱石はシャフト炉で高度に予備還元され、最終的な還元と溶解は鉄浴で行われます。微粉炭はガス化されます。このプロセスでは、コークスの製造を回避できますが、鉱石の凝集や関連する環境問題を回避することはできません。その過程で鉱石の凝集をさらに排除するために、CCFが開発されました。このCCFでは、微細な鉱石の予備還元と予備溶融に溶融サイクロンが適用されます。

HIsarnaプロセスは、反応器での石炭の予熱と部分的な熱分解、鉱石の溶解のための溶解サイクロン、および最終的な鉱石の還元と鉄の生産のためのSRVを組み合わせたものです。製錬サイクロンとSRVは高度に統合されており、単一の製錬炉として運用されています。微細な鉱石とフラックスは、酸素とともに製錬サイクロンに供給されます。高純度酸素は、サイクロンの底から入ってくるSRVオフガスを燃焼させるために使用されます。燃焼は、好ましくは完全であり、かなりの量の熱を発生させる。この熱を利用して鉄鉱石を溶かし、SRVの温度が約1450℃になるように加熱します。HIsarnaプロセスは、CCFとSRVを組み合わせた製錬容器(図2)で行われます。

図2HIsarnaの製鉄技術

HIsarnaプロセスは冶金用石炭を必要とせず、より広く利用可能な(低コストの)一般炭を使用できます。鉄鉱石に関しては、HIsarnaプロセスはリンをスラグに拒絶する能力を持っています。リンの約90%がスラグに報告されますが、これは比較的酸化状態の直接の結果です(スラグには約5%から6%のFeOが含まれています)。リン耐性は世界の一部の地域では大きな問題ではありませんが、通常はリンが多すぎると考えられている特定の鉄鉱石を利用する可能性があります。使用できる非従来型鉱石の2番目の可能性は、チタニ鉄磁鉄鉱鉱石です。この鉄鉱石は、二酸化チタンのレベルが高く、鉄含有量が約55%から60%であることを特徴としています。

高レベルのアルミナを含む鉄鉱石は、石灰華特性が低く、高炉の生産性が低下するため、高炉ルートには適していません。スラグ中の高FeOは自然フラックスであるため、HIsarnaプロセスには高アルミナスラグで動作する能力があります。これらの特徴により、HIsarnaは高アルミナ鉄鉱石の使用に関して非常に強力な立場にあります。

HIsarnaプロセスの一連のステップを以下に説明します。

製錬所のCCF部に鉄鉱石微粉と純酸素を注入し、製錬所のSRV部からの高温ガスを酸素で燃焼させます。微粉は、ガスの遠心流によってガスから分離されます。このようにして発生した熱は、鉱石を溶かして部分的に還元するために使用されます。発生する還元反応は、式Fe2O3(s)+ 2CO(g)=4 FeO(l)+ 2 CO2(g)で与えられます。部分的に還元された溶融鉱石は、重力下で下のSRVに流れ込みます。サイクロン生成物は、Fe3O4とFeOの溶融混合物で構成されています。この段階で予想される気温は約1450℃で、事前還元の程度は約20%です。

SRVの上部では、燃焼後(COからCO2への変換)熱の利用がプロセスに不可欠です。燃焼後の熱は、フリーボードを循環するスラグスプラッシュによって捕捉されます。スプラッシュはまた、燃焼後の炎から冷却パネルを保護します。

石炭は、キャリアガス(通常は窒素)とともに高速で浴に注入されます。この段階での主なプロセスの目的は、製錬ステップで使用される炭素を溶解することです。石炭注入条件は重要です。金属浴の温度は約1400℃から1450℃で、金属中のシリコンレベルはほぼゼロです。マンガンなどの他の不純物も非常に低レベルで存在します。リンとチタンは主に酸化物としてスラグ相に分配されます。

この段階での溶融鉱石は、スラグに直接溶解します。金属スラグの混合は、石炭圧入プルームによって生成されます。この金属スラグの混合により、製錬用の大きな金属スラグ界面領域が作成されます。金属中の溶存炭素は鉱石の酸素と反応し、かなりの量のCOガスが生成されます。この反応は、式FeO(l)+ C(s)=Fe(l)+ CO(g)で表されます。この反応は非常に吸熱性であり、容器の下部で起こります。容器のこの部分のバランスを保つために熱源が必要です。スラグ中の酸化鉄は、スラグ/金属界面で還元されます。注入された石炭は炭素を供給し、十分な混合を生み出します。この混合により、スラグのFeO含有量は比較的低く、スラグのFeOレベルは通常約5%から6%です。

製錬からのCOガスは、運搬ガス(窒素)および石炭の脱蔵生成物とともに、高温の燃料ガスの上向きの流れを構成します。このガスの上方への移動により大量のスプラッシュが発生し、金属とスラグが製錬容器の上部を液滴として循環します。ランスを介して上部に酸素が導入され、燃焼により熱が発生します。熱はこれらの液滴によって製錬容器の上部領域から下部領域に運ばれます。高温燃焼ゾーンを通過する液滴の数が非常に多いため、各液滴の通過あたりの平均温度上昇は約10℃未満です。これにより、システム内の酸素ポテンシャル勾配を損なうことなく熱を下向きに移動できます(上部と下部で大幅に減少します。

製錬容器のSRV部分を出る部分的に燃焼したガスは、製錬容器のCCF部分に必要な高温燃料ガスを提供します。このガスは、通常、約1450℃から1500℃の温度であり、約50%の燃焼後度を持っています。燃焼後(PC)は、式%PC =100(%CO2 +%H2O)/(%CO +%CO2 +%H2 +%H2O)で定義されます。目的は、サイクロンの上部でほぼ100%の燃焼後を達成することです。この場合、オフガスは高濃度の窒素を含まないCO2になります。これにより、このプロセスはCO2貯留との組み合わせに最適です。

反応の生成物は2つの溶融層(スラグの最上層と溶銑の最下層)に分離します。両方の層を個別にタップすることができ、溶銑は製鋼プロセスでさらに処理するために送られます。

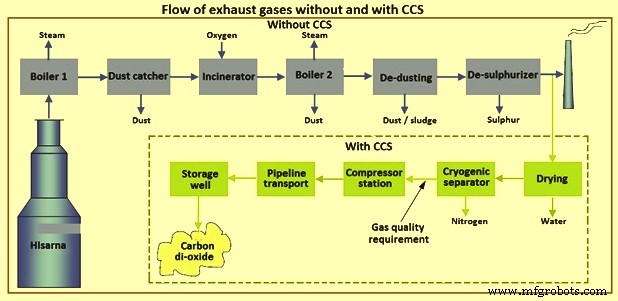

HIsarnaプロセスの廃煙道ガスは、プロセスが酸素ベースであるため、窒素を含みません。十分に利用されたガスには、発熱量がほとんど残っていません。プロセスの煙道ガス処理を図3に示します。煙道ガスの処理は、CCS(二酸化炭素の回収と隔離)なしでも、CCSありでも可能です。

図3CCSを使用した場合と使用しない場合の排気ガスの流れ

パイロットプラント

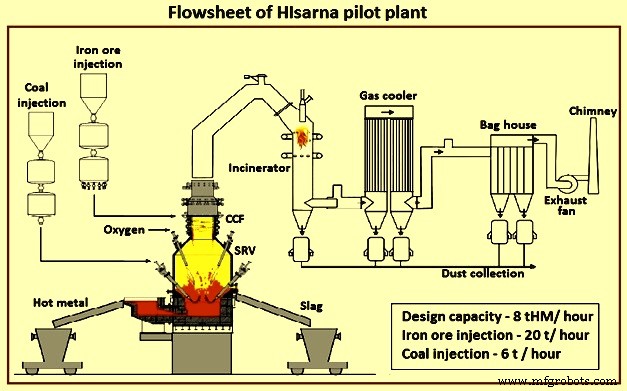

Tata Steel Ijmuidenでは、HIsarnaの1時間あたり8トンの溶銑(tHM / h)と60,000トンの溶銑/年のパイロットプラントの設計と開発に成功し、2011年からいくつかのキャンペーンが実施されています。 TataSteelと鉱業会社RioTintoが共同開発しました。 Arcelormittal、ThyssenKrupp、Voestalpine、SSAB、LKAB、Paul Wurthなどの追加のパートナーとともに、さらなるテストと開発が行われています。パートナー企業に加えて、欧州連合はプラントに多額の資金を提供しました。図4にパイロットプラントのフローシートを示します。

図4HIsarnaパイロットプラントのフローチャート

5つのキャンペーンがありました。最初のキャンペーンでの最初の起動は成功しませんでした。他の4つのキャンペーンは成功しました。各試験キャンペーンの開始前に、バーナーはHIsarnaプラントの原子炉を約1,200℃の温度に予熱します。プロセスを迅速に開始するために、溶銑の最初の充填物が高炉から50トンの取鍋で輸送されました。 HIsarnaパイロットプラントへの炉。金属がパイロットプラントに注がれると、測定された溶銑温度と組成に基づいて最大タイムスロットが計算されました。このスロット内で、「凍結した囲炉裏」のリスクを回避するためにプロセスを開始する必要がありました。

溶鉄の最初の成功したタップは2011年5月20日に行われました。達成された注入率は容量の60%でした。操作から入手可能なデータは、プロセスが期待どおりに動作したことを示していますが、これを確認するには、より多くの操作時間が必要です。稼働時間は予想を下回りました。しかし、理論が実際に機能することを示すという目的、つまり原材料の前処理なしで溶鉄を製造するという目的は達成されました。

2回目のキャンペーンは2012年10月17日から2012年12月4日まで実施されました。より長く持続的な期間で溶鉄を生産するという目的は達成されました。設計能力の80%での生産は、8〜12時間で達成されました。前回の実行では、8tphの完全な設計容量に達しました。

3回目のキャンペーンは2013年5月28日から2013年6月28日まで実施されました。液鉄を長期間生産し、さまざまな種類の原材料でテストを実施するという目的は達成されました。初めて、HIsarna液体鉄から鋼が作られました。

4回目のキャンペーンは2014年5月13日から2014年6月29日まで実施されました。最終的には数日間の持続的で安定した生産という目標が達成され、さまざまな種類の原材料のテストが行われました。

第5回キャンペーンは2017年10月に実施されました。これは6か月間のテストキャンペーンであり、長時間の実行で溶鉄を製造できることを証明しました。このキャンペーンの準備のために、インストールは大幅なオーバーホールが行われました。完全に新しいオフガスダクトが設置され、プラントの高さが10 m(最高点37 m)以上増加しました。パイロットプラントの隣には、完全な石炭粉砕と、鉱石と石灰の乾燥およびスクリーニング施設が建設されています。原材料を保管施設から設置注入ポイントに輸送するために、閉じたコンベヤーベルトが設置されています。原材料の貯蔵容量が2倍になり、ガス分析ラボが追加されました。電子監視システムは完全に再プログラムされました。このキャンペーンの費用は約2500万ユーロと推定されています。

6か月のキャンペーンでは、鉄スクラップを使用してテストが行われました。結果は、プロセスで使用される材料の最大53%がスクラップになる可能性があることを示しました。次に、理想的な原材料の組み合わせを特定し、鉄鋼スラグをリサイクルするオプションを探し、原材料を注入するためのCO2の使用をテストし、CO2を回収して保管できるかどうかを確認しました。これにより、排出量を80%削減できます。これがキャンペーンの最終段階でした。この段階では、鉄スクラップとバイオマスが使用され、50%以上のCO2削減が達成されました。

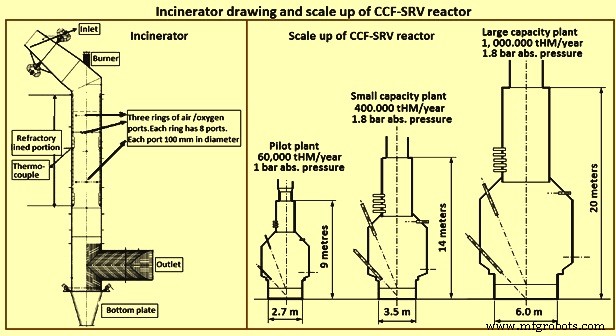

このキャンペーンの成功に続いて、次の段階は、推定3億ユーロの投資で、より大規模なパイロットプラントを設計、建設、およびテストすることを目的としています。これは、Tata Steel Ijmuidenの現在のパイロットプラントの2〜3倍のサイズの数年間のテストを経る必要があると予想されます。 2018年11月、インドのジャムシェドプールに大規模パイロットプラントを新設することが発表されました。このプラントは、年間40万トンの溶銑を生産する能力を持つ予定です。次のスケールアップでは、最終的には年間100万トンまでの溶銑を生産できるようになる予定です。新工場は、TataSteelIjmuidenの現在のパイロットプラントの閉鎖を示すものではありません。図5に焼却炉の図とCCF-SRVリアクターのスケールアップ寸法を示します。

図5CCF-SRVリアクターの焼却炉の図面とスケールアップ

このプロセスが産業規模で実施された後、HIsarnaは、従来の製鋼プロセスと比較して、少なくとも20%少ないCO2排出量を生成し、少なくとも20%少ないエネルギーを使用すると主張されています。また、ガスに窒素が含まれていないこと、十分なCO2含有量によるガスの圧縮性、およびワンスルーガスフローの性質により、CCSにも最適です。 CCSを考慮すると、従来の製鋼プロセスと比較して最大80%のCO2削減を達成できます。エネルギーと炭素の節約、したがってコスト削減に加えて、HIsarnaはスラグにリンを含むプロセスの90%を排除できます。これにより、従来の高炉プロセスでは通常受け入れられない、より安価で高リンの鉄鉱石を使用できるようになります。

HIsarnaプロセスの重要な機能と利点

CCFとSRVは、テクノロジーのWin-Winの組み合わせです。 HIsarnaプロセスの重要な機能と利点には、(i)鉄鉱石を還元および溶融するための熱が酸素によって生成される、(ii)この技術により、鉄鉱石を焼結鉱またはペレットに変換し、コークス化石炭をコークスに変換するプロセスが排除されます。 iii)技術は低品質の原材料を使用でき、(iv)SLVで形成される一酸化炭素は、CCFで発生する反応に熱を供給するために使用される高温ガスを生成するために使用されます。(v)技術は20%です。よりエネルギー効率が高く、CO2集約度が20%低く、(vi)生成されたCO2は純粋であり、回収、保管、使用できます。これにより、CO2排出量をさらに削減できます(炭素フットプリントを80%削減)。(vii)この技術は、鉄鋼生産の持続可能性のパフォーマンスを大幅に向上させることができます。(viii)技術は、炭素を溶銑に溶解するためのキャリアガスとして窒素を使用します。 tこのプロセスは非常に効率的であり、(xi)石炭の代わりにバイオマスまたは天然ガスを使用でき、CO2排出量を削減できます。(xii)幅広い原料を使用するため、投資と運用コストも低くなります。(xiii)このプロセスでは、設備投資コストを大幅に削減し、運用コストを大幅に削減して溶銑を生産します。

HIsarnaプロセスの魅力は、環境面と経済面の両方のメリットを兼ね備えていることです。このプロセスにより、地質学的貯蔵のために高い割合(最大80%)のCO2を簡単に回収できます。このプロセスでは、冶金用石炭の代わりに一般炭を使用し、低品質の鉄鉱石原料を使用します。ほこり、NOx、SOx、およびCOの排出量が60%から80%削減されます。

製造プロセス