電気アーク炉での直接還元鉄の使用

電気アーク炉での直接還元鉄の使用

電気アーク炉(EAF)による製鋼は、装入材料の選択に関して非常に優れた柔軟性を備えています。 EAFプロセスの従来の装入材料は100%コールドスクラップでしたが、その入手可能性や品質、市場価格の変動、残留元素や窒素レベルなどによる一部の鋼種の製造におけるスクラップによる制限などのスクラップに関する問題があります。増加し、EAFオペレーターは、装入物を含む代替鉄の探索を強化しました。

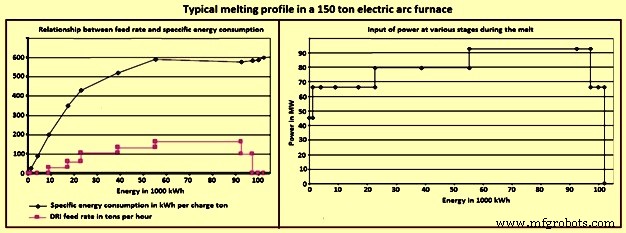

銑鉄や溶銑などの直接還元鉄(DRI)は、EAF製鋼プロセスでさまざまな割合で使用されてきた代替の鉄装入材の1つです。 DRIの使用は、溶融プロセスに明確な影響を与える可能性があります。エネルギー消費量、生産性、および歩留まりは、DRIの化学的性質、スクラップミックスで使用されるDRIの割合、および運用方法の影響を受けます。 DRIは、EAF製鋼プロセスのスクラップ代替品として利用されます。図1は、150トンEAFのチャージミックスにおけるDRIの典型的な溶融プロファイルを示しています。

図1150トンEAFのチャージミックスにDRIを使用した場合の典型的な融解プロファイル

EAF製鋼プロセスでのDRIの使用に関連する通常の利点は、(i)一定のサイズと寸法、(ii)既知の組成、(iii)トランプ要素がほとんどない、(iv)純度、または非金属がないことです。生産性とエネルギー消費の向上につながる物質、(v)DRIはスクラップと一緒に、バケットを使用して、または連続供給によってEAFに投入できるため、EAFで簡単に使用できます。(vi)低残留物と比較して可用性が高くなります。スクラップ、(vii)製鋼プロセス中にエネルギーを生み出す関連炭素含有量の利用可能性、(vii)容易な発泡スラグ生成、(vii)ホットDRIとホットDRIを使用する場合の直接充電により、エネルギー消費量が大幅に削減されます600℃以上の温度でのDRIのエネルギー値を利用することにより16%〜20%として、(viii)連続供給システムにより炉の屋根を開かずに供給できる容易な取り扱いと保管により、安定した鋼浴が得られます表面のwhic h電極の破損のリスクを低減し、(ix)DRIとスクラップの混合の可能性を低減します。これは、より安価なスクラップグレードを使用できることを意味し、(x)鉛(Pb)やカドミウムなどの有害な汚染物質の問題を回避するため、より環境に優しいものです。 (Cd)EAFダストに含まれ、ダイオキシンとフランの形成の可能性を減らします。

従来、EAFでのDRIの使用は、比エネルギー(kWh /トン)、タップからタップまでの時間、フラックス消費、スラグ中のFeOの増加、歩留まりの低下により、高品質の低残留鋼の生産に限定されていました。 、およびより高い耐火物および電極の摩耗。これは、DRIが、固有の固有のプロパティを識別および理解せず、それに応じてプラクティスを変更することなく使用されてきたためです。

EAFの運用は、1970年代後半から1080年代初頭にかけて大幅に改善されました。 EAFでの製鋼は、慣行を最適化し、化学エネルギーの使用をさらに増やし、適切な方法でDRIを使用することで大きな恩恵を受けています。 DRIの使用に関して開発された慣行は、DRIの使用がエネルギー消費、歩留まり、生産性、そしてとりわけ運用コストを改善できることを示しています。より高い炭素含有量のさらなるDRIにより、EAF製鋼は実質的な経済的および技術的利益を享受することができます。高炭素のホットDRIを使用すると、運用能力が向上し、費用対効果の高い生産性が得られます。

EAFの操作に影響を与える主なパラメーターは、原材料の組成(%脈石/化学、金属化、%炭素、%リン、およびエネルギー含有量)、操作方法(電力プロファイル、発泡スラグ、および溶解方法)、および炉の設計(かかと、酸素の使用とツール、AC / DCなど)。 DRIに付属する非金属(通常はロータリーキルンで製造されたDRIの場合)もEAF製鋼に悪影響を及ぼします。これらの要因に注意を払わないと、EAF製鋼でDRIを使用すると、EAFの動作パラメータに悪影響を与える可能性があります。

DRIは、非粘結炭または天然ガスを使用して、固体状態の鉄鉱石またはその他の鉄含有材料を直接還元することによって製造される製品です。鉄鉱石を鉄の融点以下に還元することによってDRIを生成するプロセスは、通常、直接還元プロセスとして知られています。還元剤は、改質天然ガス、合成ガス、または石炭に由来する一酸化炭素(CO)と水素(H2)です。鉄鉱石は主にペレットおよび/またはゴツゴツした形で使用されます。酸素(O2)は、高度に金属化されたDRIを生成するために、H2とCOに基づく化学反応によって鉄鉱石から除去されます。

直接還元プロセスでは、固体金属鉄(Fe)は、鉱石または金属を溶融させることなく、固体鉄鉱石から直接得られます。直接還元は、酸化鉄の還元を可能にするが、他の酸化物(Al2O3、MnO、およびSiO2など)の対応する元素への還元を可能にしないO2電位での固体状態の還元として定義できます。還元は固体状態であるため、これらの元素が還元された鉄に(低い熱力学的活性で)溶解する可能性はほとんどなく、鉄よりも安定している酸化物は本質的に還元されないままです。 DRIは多孔質構造です。

DRIはさまざまな形で作成されます。これらは、塊、ペレット、ホットブリケットアイアン(HBI)、ファイン、およびコールドブリケットアイアン(CBI)です。 HBIとCBIは、DRIの高密度化された形式です。 DRIが低温状態(温度約50℃)で炉から排出される場合、製品はコールドDRI(CDRI)と呼ばれ、DRIが高温状態(温度約650℃)で排出されて製鋼の高温状態で使用されます。その製品はホットDRI(HDRI)として知られています。

DRIの鉄含有量は2つの形式です。 1つは金属鉄Fe(M)として知られる金属形態であり、もう1つは残留酸化鉄Fe(O)に存在する鉄の2番目の形態です。 DRIの総鉄Fe(T)は、これら2つの鉄成分の合計です。金属鉄は、DRIに存在する遊離または炭素と(セメンタイトとして)結合した鉄の総量です。さまざまなプロセスによって生成されるDRIの化学的および物理的特性は、通常は異なります。

DRIの品質は、歩留まり、フラックス消費量、スラグ量、エネルギー消費量、炭素、酸素、原材料の供給速度などの製鋼のパラメーターに影響を与えるため、重要です。 DRIの品質は、(i)DRIの脈石材料/不純物を決定する主に鉄鉱石/ペレットおよび燃料/還元剤の投入材料の品質、(ii)DRIの炭素含有量を決定する製造プロセス、および( iii)DRIの金属化を決定するプロセスパラメータ。

メタライゼーションの程度が低いということは、EAFでより多くのFeOを削減する必要があることを意味します。一方、金属化度が高いと、EAFでのCO生成が少なくなり、浴の攪拌が少なくなります。これにより、熱伝達効率が低下し、それに応じて炉のエネルギー要件が増加します。最良の結果は、DRIの金属化が94%から96%の間にあるときに得られます。

EAF製鋼でチャージミックスの一部としてDRIを使用する理由は2つあります。これらは、(i)残余管理、および(ii)プレミアムスクラップの利用不可です。プレミアムスクラップが入手できないため、EAFオペレーターは、鉄ユニットの供給源として、廃止されたスクラップなどの低品位のスクラップ供給源に目を向ける必要があります。廃止されたスクラップの問題は、その品質です。さらに、FAF製鋼の成長により、スクラップのターンアラウンドが避けられず、その結果、他の元素によるスクラップの汚染が増加しています。クロム(Cr)、ニッケル(Ni)、モリブデン(Mo)、銅(Cu)、スズ(Sn)などの残留物は、スクラップの種類に応じて0.15%から0.75%の範囲で、一部の機械的特性に悪影響を及ぼします。鋼の。したがって、低炭素鋼製品だけでなく、高品質の鋼を製造するためにEAFでスクラップのみをベースにした製鋼を使用することは一般的に避けられます。

スクラップのみに基づくEAF製鋼に関連するもう1つの問題は、窒素です。 EAF鋼の窒素含有量は、基本的な酸素炉鋼の窒素含有量よりも高くなっています。その結果、スクラップのみをベースにしたEAF製鋼で製造された鋼は、通常、時効特性が低く、深絞り用途などには実質的に不適切です。

さまざまな品質と化学組成のスクラップから高品質の特殊鋼グレードを製造する場合、高純度レベルへの準拠は、Pb、Cu、Cr、Ni、Mo、Snなどの不要なトランプ元素を希釈してのみ達成される場合があります。 DRIなどの高純度の代替材料。 EAFチャージミックスのDRIパーセントが増加すると、トランプ要素のレベルは直線的に減少します。タッピング時の溶鋼中の総トランプ元素を計算するためのサムルール方程式は、「パーセント(Cr + Ni + Cu + Sn)=0.3225 −0.001174xパーセントDRI」です。

また、チャージミックスのDRIパーセントが増加すると、窒素レベルは適切なスラグ発泡で同様の減少を示します。窒素還元により、EAFは多くの特殊鋼を製造できます。さらに、DRIは、リンと水素の含有量が非常に少ない経済的な高品質の鉄鋼生産にも使用されます。

DRIはかさ密度が高く、ほとんどの種類の鉄スクラップよりもかさ密度が高くなっています。その密度は炉内のスラグの密度よりも高く、スラグ/金属界面での溶融を促進します。 DRIに残っているFeOは、液体金属浴の炭素と反応して、耐火物を電気アークから保護する発泡スラグを改善します。ただし、DRI供給速度は、制御されるEAFプロセスの重要なパラメータです。最適な供給速度は、DRIの化学組成、バス温度、および酸素カーボンインジェクターと下部攪拌プラグによって提供される攪拌エネルギーによって異なります。ほとんどのDRI装入炉のDRI供給速度は、27 kg /minMWから35kg/minMWの範囲です。

DRIの炭素含有量は、EAF製鋼での使用に関して重要です。 DRIの炭素は、元素の形で存在することも、元素と結合の両方の形で存在することもあります。 DRIの炭素の結合形態は、鉄と炭素の安定した化合物である炭化鉄(Fe3C)です。通常、DRIに含まれる炭素の約3分の2は炭化鉄として存在し、残りは元素状炭素の形をしています。炭素が結合形態にある場合、EAF雰囲気での燃焼による非結合Cの損失はありません。表1は、ガスベースのDRIの一般的な仕様を示しています。

| タブ1ガスベースのDRIの一般的な仕様 | |||

| ベーシス-鉄鉱石/ペレット中のFe– 65.5%〜68% | |||

| Sl。No. | |||

| 1 | % | 92.0-96.0 | |

| 2 | Fe(合計) | % | 86.1-93.5 |

| 3 | Fe(メタリック) | % | 81.0-87.9 |

| 4 | % | 1.0-4.0 | |

| 5 | % | 0.001-0.03 | |

| 6 | % | 0.005-0.09 | |

| 7 | % | 3.9-8.4 | |

| 8 | mm | 4-20 | |

| 9 | 3.4-3.6 | ||

| 10 | 1.6-19 | ||

| 注:残留物は、シリカ、酸化マンガン、アルミナ、石灰、マグネシアなどの非還元酸化物です | 。|||

通常、ガスベースのDRIでは、DRIの炭素含有量は、DRI製品に残っているFeO含有量を減らすために必要な化学量論的要件よりも一般的に多いことがわかります。過剰な炭素は、スラグのFeO含有量と、効率的なEAF製鋼プロセスに必要なスラグの発泡に大きな影響を与えます。負の過剰炭素の場合、FeO還元のために必要な無煙炭の添加は、EAF製鋼プロセスの後半で有益です。ただし、FeOの一部は常に炉スラグに存在するため、すべてのFeOがFeに還元されるわけではありません。これは、EAF鋼浴での燃焼に利用できるDRIの実際の過剰炭素量が、DRI削減のために計算された過剰炭素よりも多いことを意味します。この用語は可燃性炭素と呼ばれ、「可燃性炭素=DRIの炭素–化学量論的炭素x(DRIのFeO –スラグのFeO)」という式で定義されます。

可燃性炭素は、EAF鋼浴に注入された酸素と反応して鋼浴内の熱を放出し、スラグ発泡用のCOガスにも寄与します。 EAFの可燃性炭素が増加すると、タップ鋼の窒素含有量も減少します。 DRIからの過剰な炭素は、浸透した空気に加えて、EAF浴(0.1%N2)の溶存窒素の主要な供給源である無煙炭の投入量を減らします。 DRIの炭素から得られる2番目の利点は、炭化鉄のエネルギー的な利点によるものです。 Fe3Cは、鋼浴での炭素粒子の吸熱溶解(0.62 kWh / kg C)とは対照的に、鋼浴での解離中に得られる発熱反応(-0.4 kWh / kg C)によってエネルギーを生成します。

金属の収量とスラグの量

溶鋼の金属収率は、EAFチャージにDRIを追加することで、EAF製鋼中に影響を受けます。 EAFチャージミックスのDRIパーセントが増加すると、金属収率が低下することがわかります。これは主にスラグ量の増加によるものです。

EAFチャージミックスのDRIパーセントが増加すると、スラグ量が増加します。スラグ量の大まかな式は、「スラグ量(kg /溶鋼1トン)=127 +2.43xパーセントDRI」です。このサムルールの式によると、EAFチャージミックスのDRIが10%増加すると、スラグ重量が24.3kg増加します。スラグの重量は、主にDRIの脈石の含有量と組成、およびスラグの塩基度に依存します。

スラグの化学的性質と量はEAFの収率に影響します。 EAFチャージにDRIを使用する場合、オペレーターはスラグに注意して、必要な塩基度でスラグの最小量で良好な発泡が行われるようにする必要があります。炭素によるFeOの吸熱還元反応(FeO + C =Fe + CO)、およびDRIの使用により発生するスラグ量の増加により、EAFの電力消費量は通常、金属中のDRIの割合が増加するにつれて増加します。充電。通常、電力消費量は、EAFのDRIの割合の増加に伴ってほぼ直線的に増加します。

電力消費量

EAF製鋼中の電力消費量(液体鋼1トンあたりのkWh)は、EAFチャージミックスのDRIパーセントが増加すると増加します。親指のルールによると、DRIパーセントが10%増加するごとに、特定の条件下で14.5kWh/トンの溶鋼の電力消費量が増加します。

EAF製鋼でDRIを使用すると、多くの要因によって電力消費量が増加する傾向があります。良好なスラグ発泡により、100%コールドスクラップを溶解し、他のエネルギー入力がないEAFは、通常、約400kWh/トンから435kWh/トンの溶鋼の範囲のエネルギーを消費します。比較のために、非常に良好なスラグ発泡を伴う98.2%DRIで構成されるチャージミックスを備えたEAFは、635kWh/トンの溶鋼の平均エネルギー消費レベルを達成しました。

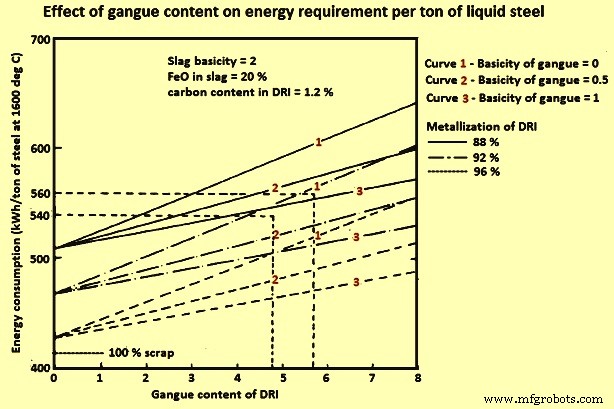

DRIの金属化はエネルギー消費に影響を与えます。 DRIの金属化レベルが低いということは、FeOレベルが高いことを意味します。 FeOの化学的還元は吸熱反応です。 1トンのFeOをFeに還元するには、製鋼温度で約800kWhが必要です。 DRIのSiO2のレベルが上がると、必要な電力が増えます。 SiO2は、塩基度比を維持するために石灰を添加する必要があります。 1トンのスラグを溶かすには約530kWhのエネルギーが必要です。塩基度比を維持するには、SiO2の量を増やすとCaOの量を増やす必要があります。 DRI中のSiO2と焼成石灰の両方が、溶融プロセス中にエネルギーを消費します。図2にDRIの脈石含有量と溶鋼1トン当たりのエネルギー消費量の関係を示します。さらに、製鋼プロセスに影響を与えるいくつかの追加の要因があります。これらには、収量、石灰の要件、および酸素と炭素の注入のニーズが含まれます。

図2溶鋼1トンあたりのエネルギー要件に対する脈石含有量の影響

リンと硫黄の含有量は、石灰の必要量のためにエネルギー消費に悪影響を与える可能性があります。石灰中のCaOは浴からリンを吸収します。 EAFが一定のFeOパーセンテージで操作されている場合、より多くのリンを除去する唯一の方法は、より多くの石灰を追加することです。石灰の量を増やすと、エネルギー消費量が増え、Feの収量が減少します。効率的な硫黄除去には、還元スラグを使用する必要があります。 EAFは通常、塩基性酸化スラグで動作します。石灰の添加量を増やすことでEAFから硫黄をいくらか取り除くことは可能ですが、これはエネルギー消費量の増加につながり、あまり効果的ではありません。

浸炭DRIは、大量の酸素を浴に注入できる場合、エネルギー消費にプラスの効果をもたらします。正しい量の炭素を注入し、良好な発泡スラグを生成すれば、エネルギー消費量を2 kWh /Ncumから4kWh/Ncumの酸素に減らすことができます。

ホットDRIを充電するとエネルギーを節約できますが、酸化が問題になります。高温のDRIをDRIモジュールから直接輸送するには、EAFに充電する前に、密閉された窒素またはプロセスガス雰囲気下で行います。

EAF充電にDRIを追加した場合の電源オン時間への影響

EAFチャージミックスのDRIパーセントが増加すると、パワーオン時間は増加します。パワーオンタイムを計算するための経験則式は、「EAFパワーオンタイム=46.36 +0.1320xDRIパーセントです。鉄スクラップをDRIに置き換えると、EAFチャージの溶解に必要な時間(電源投入時間)が長くなります。これは、還元する必要のあるFeOによって引き起こされるDRIのより低い融解速度に起因します。さらに、DRIに脈石物質を含むSiO2とAl2O3によって引き起こされる酸性スラグを持っています。 (CaO / SiO2)2に近い適切なスラグ塩基度を管理するために、石灰とドロマイトの比消費量が増加することも明らかです。金属装入物のDRIの増加によるスラグ量の増加により、溶融時間も長くなります。スラグを溶解するために必要であり、したがって電力消費量が多くなります。これは、石灰、総フラックス消費量、そしてスラグ量を増やす理由でもあります。

金属化が歩留まりやその他のパラメータに及ぼす影響

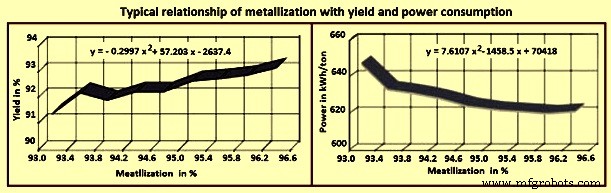

DRIからの溶鋼の収量は、金属化率、総脈石含有量、炭素注入および添加方法の関数です。 DRIの一般的なチャージには、92%の金属化のために86%の金属鉄を含む93%の総鉄を含めることができます。 FeOを100%削減できる場合、DRIチャージにより93%の溶鋼収率が得られます。実際には、この結果はEAFでは達成できません。より高い収率が望まれる場合、DRIはより高い金属化を有する必要があります。さらに、メタライゼーションが低下すると、すべてのパラメータに悪影響を及ぼします。図3は、金属化とEAFで発生する歩留まりおよび消費電力との典型的な関係を示しています。

図3金属化と歩留まりおよび消費電力の一般的な関係

チャージミックスのDRIパーセントが石灰と全フラックスに及ぼす影響

DRIには通常、硫黄やリンなどの他の不純物が低レベルであるとともに、脈石の主成分としてシリカが含まれています。 DRI中のこれらの成分の濃度と金属装入物中のDRIの割合に応じて、シリカをスラグし、硫黄とリンをこれらの元素の許容レベルまで除去するために、さまざまな量の石灰をEAFに追加します。製造される鋼のグレードについて。

総石灰消費量は、EAFチャージミックスのDRIパーセントの増加とともに増加します。親指のルールに従って、チャージミックスのDRIが10%増加するごとに、石灰の消費量が液体鋼1トンあたり2.6kg増加します。総フラックス消費量(溶鋼1トンあたりのkg)を計算するための経験則式は、「フラックス消費量(kg / t)=45.31 + 0.2416xDRIパーセントです。

課金方法

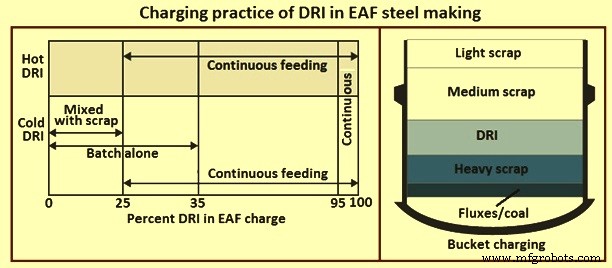

EAF製鋼でのDRIの使用が増えるにつれ、充電方法が変わりました。キャプティブDRIプラントでは、EAFチャージのDRIの割合は、通常、そのようなプラントでは高くなります。このようなプラントでは、EAFへの直接供給は、EAFの屋根の5番目の穴への連続充電システムを介して行われます。 EAFショップがメンテナンスや遅延のためにダウンしている場合、またはDRIプラントのシャットダウンのために備蓄が必要な場合は、常にDRI供給を受け入れるための保管庫または大規模な倉庫があります。図4は、EAF製鋼でのDRIの使用に伴うさまざまな充電方法を示しています。

図4EAF製鋼でのDRIの使用に伴うさまざまな充電方法

連続給餌は通常、給餌率を電力および化学エネルギー入力に一致させることを容易にし、「氷山」または「フェロバーグ」の形成を防ぐために25%以上で使用されます。フェロバーグの防止は、供給速度と利用可能な電力入力によって部分的に決定されます。

バケットチャージは、チャージミックスで通常25%から30%未満のDRIを使用しているEAFで使用されますが、DRIを継続的にチャージすることが望ましいです。バケット内のDRIは、溶鋼の残留物を減らすだけでなく、電荷の高密度化にも役立ちます。バケット充電は、連続充電システムのコストを回避します。 DRIは通常、重いスクラップまたはバンドルの上にチャージされ(図4)、チャージの高密度化を最大化し、バケットの残りの部分はサイト固有の慣行に従ってロードされます。 DRIは通常、複数のバケットチャージでバケット間で分割され、最後のバケットでより多くが溶融精製を改善し、%Cの低下とO2含有量の増加により、O2入力容量の不足を補い、加熱終了時のブローダウンを最小限に抑えることができます。 。シングルバケットチャージプラクティスが使用される場合、DRIは複数のレイヤーで入力されます。 DRIがバケットの底から落下するのを防ぐために、DRIはバケットのより高い位置(3番目と最後から2番目の層)に充電されます。

DRIには、5番目の穴を通る屋根が推奨され、30%を超えるDRIを使用する場合は間違いなく効率的です。連続充電により、供給速度と電力入力およびフラックス供給との調整が容易になり、スラグ制御(発泡高さ、粘度など)が確保され、コールドDRIの充電が速すぎる場合に発生するフェロバーグが防止されます。

ホット(600 dg C)DRIを継続的に充電すると、必要なエネルギーを16%から20%削減できます。連続供給は、非公開操作を可能にするため、EAFエネルギー要件を大幅に削減します。これにより、屋根のスイングと充電による熱と時間の損失がなくなり、屋根が開いているときに発生する空気の侵入によって発生する可能性のある窒素の吸収もなくなります。ホットチャージDRIは、所要電力を20 kWh/100°Cから30kWh/100°Cに削減します。さまざまなホットチャージ方法があります。 1つの方法は、DRIプラントから断熱トラックでEAFにDRIを輸送することによるホットチャージです。別の方法では、5番目の穴から重力が供給される空気圧システムコンベヤーを使用します。いくつかのプラントは、コンベヤーまたは直接重力供給を利用しています。 150のEAFからの公開データに基づくベンチマーク調査では、HDRIを充電するEAFの一部が、スクラップベースのEAFのエネルギー消費量と一致していることが示されています。

製造プロセス