高炉の耐火ライニング

高炉の耐火ライニング

最新の高炉(BF)は、炉内の高温や研磨材から炉のシェルを保護するために耐火物で裏打ちされています。耐火物のライニングは、耐火物のライニングを破壊する可能性のある過剰な熱の放出に対する保護をさらに強化するために冷却されます。 BFは複雑な耐火システムを備えており、高炉の可用性とほぼ連続的な炉の運転と鋳造を可能にするために必要な、長く安全な寿命を提供します。

高炉内の状態は地域によって大きく異なり、耐火物はさまざまな摩耗メカニズムにさらされます。詳細は表1に記載されています。高炉のさまざまな領域の適用条件は、その形状の性質と、さまざまな段階で発生する熱冶金プロセスのために同じではありません。高炉のさまざまな領域にはさまざまな物理的および化学的摩耗メカニズムがあり、それらは本質的に複雑です。たとえば、機械的な摩耗や摩耗は主に上部スタック領域で発生し、装入物の適切な材料とダストを含んだガスによって引き起こされます。高い熱負荷は、下部スタックと腹領域の主要な要因です。炉床領域では、熱応力と組み合わされた溶銑の水平および垂直方向の流れが、望ましくない象の足の形をしたキャビテーションを形成することがよくあります。これらの地域の耐火材料は、これらの摩耗メカニズムを処理して、それらによる損傷を回避する必要があります。したがって、BFスタック(上部中央および下部)、腹部、ボッシュ、レースウェイおよび羽口領域、炉床、およびタップホールはすべて、それぞれの適用条件に応じて異なる品質の耐火物を必要とします。

| タブ1高炉のさまざまな領域での攻撃メカニズム | ||

| 摩耗、ガス侵食、高温 | ||

| 酸化(水と酸素) | ||

| 酸化(水) | ||

| 亜鉛、スラグ、アルカリ攻撃 | ||

| 侵食(スラグと鉄) | ||

| ガスの攻撃と酸化(水) | ||

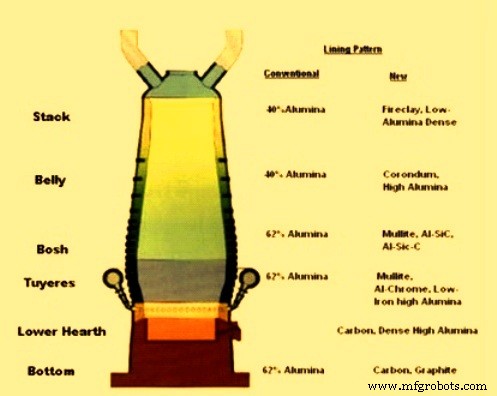

摩耗メカニズムに応じて適切な耐火物の組み合わせを選択することは非常に重要です。耐火物の不適切な選択は、多くの場合、耐火物の故障につながり、その後、解決するのが複雑な問題になります。高炉地域ごとに必要な耐火物ライニングの種類と耐火物ライニングパターンの傾向を図1に示します。

図1高炉のさまざまな領域の耐火物ライニング

現在、BFのキャンペーンライフは約15年以上になると予想されています。さらに、厳しい動作条件にさらされている大容量BFへの傾向があります。厳しい運転条件下での長寿命という目標を達成するには、高品質の耐火物と高効率の冷却システムを組み合わせ、炉の運転を厳密に制御して、過度の壁作業をせずに大量の壁を最小限に抑えて高い生産性を確保する必要があります。耐火物のライニングに過度の早期損傷を引き起こす可能性のあるBFの「スリップ」。

炉床の底部と一部は、主に銑鉄、スラグ、アルカリによって腐食していることが知られています。これらの領域の耐火レンガは、高い負荷と温度にさらされます。そのため、高強度、圧縮値のクリープが低く、RUL(負荷時の耐火性)およびPCE(パイロメトリックコーン相当)値が高い耐火性ライニングが必要です。一部のBFは、下部および下部炉床に低鉄、高密度42%-62%アルミナ、ムライト耐火レンガ、従来のカーボンブロックなどを使用しますが、現在の傾向では、超微細孔グラファイトブロックに置き換えています。 BF炉床寿命は、主に次の要因に依存します。

- (i)高い熱負荷につながる高い生産性、(ii)より多くの侵食を引き起こす高い流体速度、(iii)高い石炭圧入は低い透過性を意味するなどの運用上の要因。これらの要因はいずれもBFオペレーターの管理下にないため、これに対する唯一の解決策は、堅牢な耐火物のライニングである可能性があります。

- 耐火ライニングシステムの設計–耐火ライニング全体も熱応力にさらされます。これは、特に設計が不十分な場合にも支配的な役割を果たします。耐火物のライニングシステムまたは設計では、(i)熱抵抗を最適化し、(ii)膨張を緩和し、(iii)亀裂を防ぎ、(iv)組み込みの障壁を排除する必要があります。

- 耐火性–これらには、(i)高い熱伝導率、(ii)耐アルカリ性、(iii)低い透過性、(iv)低い熱膨張、および(v)低い弾性が含まれます。

最近の微多孔質炭素れんがの開発と、半黒鉛および黒鉛ブロックの品質の向上により、鉄やスラグへの浸透抵抗、および熱伝導率が向上しました。アルカリ凝縮と熱応力による800℃付近の脆性層形成の問題は、より小さなブロック、最適な膨張許容量などを使用して対処されています。炭素耐火物は、酸化から保護するために耐火粘土またはムライトレンガで覆われています。この「セラミックカップ」のデザインは重要です。カップの素材の品質と厚さに応じて等温線が変化するためです。

スタックブリックは、CO(一酸化炭素)環境での高い爆風圧力により、上部からの装入物による高い摩耗と侵食、および高速のヒュームとダスト粒子の放出に特にさらされます。したがって、使用条件には、高強度、低透過性、高耐摩耗性、およびCO崩壊に対する耐性が必要な耐火材料が必要です。 Al2O3が約39%〜42%の超耐火粘土耐火レンガまたは高密度アルミナレンガは、スタック用途に必要なこれらの特性を与えることができます。

羽口とボッシュは、温度変化、摩耗、アルカリによって攻撃されます。熱衝撃、摩耗、CO攻撃などによる腹と下部シャフト。BFの重要な領域、つまり羽口、ボッシュ、腹と下部スタックでは、炭化ケイ素、SiC-Si3N4、およびコランダム耐火物が炭素と62%のAlに取って代わりました。 2 O 3 またはムライトレンガ。これは、ステーブクーラーと組み合わせたSiCの高い熱伝導率を利用しています。ただし、タップホールと羽口周辺の水漏れの問題により、多くの高炉には高アルミナまたはアルミナクロムコランダム耐火物が並んでいます。 Bf耐火物の現在と傾向はタブ2に示されています。

| タブ2高炉耐火物 | ||

| 39%– 42 %% Al2O3 | ||

| 39%– 42%Al2O3 | コランダム、SiC-Si3N4 | |

| 62%Al2O3、ムライト | SiC-Si3N4 | |

| 62%Al2O3、ムライト | SiC自己接着、アルミナクロム(コランダム) | |

| 42%-62%Al2O3、ムライト、従来のカーボンブロック | ||

| 耐火粘土タール接着、高アルミナ/SiCタール接着 | 耐火粘土タール接着、高アルミナ/SiCタール接着 | |

| ピッチ/水結合粘土/シャモット/タール結合ラミングマス、キャスタブル | 超低セメントキャスタブル(ULCC)、SiC /アルミナ混合物、ガニング修復技術 | |

さまざまな種類のBF耐火物

高炉のライニングに使用されるさまざまな種類の耐火物を以下に説明します。

- 焼き付けカーボンブロック–マイクロポーラスカーボンブロック、セミグラファイトカーボンブロック、マイクロポーラスカーボンシリコンブロックは、高温電気焼成無煙炭、合成黒鉛、炭化ケイ素を主原料として作られています。それらは、より高い熱伝導率、より低い透磁率、優れた溶銑および耐アルカリ性を備えています。セミグラファイトカーボンブロックは、下部の裏地として使用されます。微多孔質カーボンブロックは、製錬が強化された高炉の上部底部と下部炉床のライニングとして使用されます。微多孔質カーボンシリコンブロックは、高炉の炉床、タップ穴、スラグ穴の敷設に使用されます。

- 小型の焼きたてのカーボンブリック–成形された微多孔質カーボンブリックとカーボンシリコンカーバイドブリックは、ホットプレス成形、高温ベーキング、および高温電気焼成無煙炭、合成黒鉛、炭化ケイ素を主原料とする仕上げ粉砕によって製造されます。バインダーとしての石炭またはフェノール性ホルムアルデヒド樹脂に由来するオイル、および超微粉添加剤。成形された微多孔質カーボンシリコンカーバイドレンガは、高炉の羽口、スラグ穴、タップ穴、炉床、およびスラグ形成ゾーンのレンガに使用できます。

- セラミックカップれんが–これらはプラスチック相結合複合コランダムれんがです。レンガは、高品質のムライトと高純度の溶融コランダムを原料として、高圧で成形し、高温で焼結することにより、特定のバインダーを添加して構成されています。高炉耐火性(RUL)、コンパクトな構造、低気孔率、耐食性に優れたレンガは、高炉のBF底部、セラミックカップ底部ライニング、羽口、タップ穴、スラグ穴を組み合わせたレンガに使用されています。かまど。

- コランダムれんが–コランダムれんがは、茶色の溶融コランダムと炭化ケイ素を出発原料として、モールドプレスプロセスと微細加工前の焼結によって特殊な添加剤を組み合わせて作られています。レンガは、優れた耐アルカリ性と耐スラグ耐食性が特徴で、底部、炉床セラミックカップ、羽口、蛇口穴、スラグ穴のライニングに適しています。

- SiC- Si3N4ブリック–さまざまな結合システムとさまざまなSiC含有量を持つさまざまなタイプのSiCブリックがあります。一般に、直接結合したSiCは、アルカリや亜鉛に対して高い耐性があります。また、高い熱伝導率、優れた耐エロージョン性、非常に優れた熱衝撃特性を備えており、腐食やCO攻撃に耐性があります。一般に、窒化物結合SiCは、BFベリーなどのアプリケーションで使用されます。

- マイクロポーラスアルミナカーボンブリック–これらのブリックは、特殊グレードのボーキサイトクリンカー、コランダム、グラファイト、ミッドアルミナを主原料として採用し、数種類の超微粉添加剤を組み合わせて作られています。微細孔、耐アルカリ性、高熱伝導性が特徴です。 BFのボッシュ、スタック、冷却壁のライニングに使用されます。

- 50%アルミナクラスのレンガ–通常、このクラスの耐火物はアップグレードされたスーパーデューティー耐火レンガです。それらは一般的にボーキサイト、フリント粘土/シャモットおよびプラスチック粘土の混合物で構成されています。 50%アルミナれんがは通常、気孔率が低く、1600℃に再加熱すると膨張し、熱サイクルに対する優れた耐性を備えています。より高純度の材料を含むこのクラスのレンガは、優れた耐荷重性を示し、アルカリ攻撃に対する優れた耐性を備えています。

- 60%アルミナクラスのレンガ–このクラスのレンガは、さまざまな材料で構成されています。最も一般的で高く評価されているミッドアルミナれんがは、シリマナイトグループの鉱物で構成されています(通常、少量の焼成アルミナとプラスチック粘土と組み合わされています)。このクラスの他の60%のアルミナ品質は、合成シャモット、ボーキサイト、焼成アルミナ、およびプラスチック粘土の混合物で構成されています。高レベルのムライト形成により、このクラスのレンガ(特にシリマナイト含有耐火物)は優れた耐クリープ性を示すことができます。シリマナイトれんがは、耐熱衝撃性を向上させる手段として、多くの場合、リン酸塩/化学結合および硬化することができます。

- 70%アルミナクラスのレンガ–このクラスのレンガは、一次原料のボーキサイトまたは高アルミナシャモットに耐火粘土を添加したものに基づいています。これらのレンガは、焼成中の過度の膨張を防ぐために約1400℃で焼成されます(珪質成分とボーキサイトの反応によって引き起こされ、ムライトを形成します)。 70%のアルミナれんがは、使用中に高い膨張値を示すため、ジョイントのサイズが小さくなります。

- 80%アルミナクラスのレンガ–これらはボーキサイトに基づいており、焼成アルミナと粘土材料が追加されています。それらは、一貫したレンガのサイズを維持するために、約1420〜1480℃で焼成されます。このクラスの焼成製品は、約20%の気孔率、優れた強度、および熱サイクルに対する耐性を備えています。これらの製品は、耐摩耗性を高め、多孔性を低減する手段として、リン酸塩/化学結合(硬化および焼成の両方)に関連付けられています。

- 耐火粘土 レンガ–耐火粘土レンガは、通常2つ以上の粘土のブレンドで構成されています。フリントとカオリンクレーの使用は耐火性を与え、焼成クレイ(カモット)は乾燥と焼成の収縮を制御し、プラスチッククレイは成形と結合強度を促進します。耐火レンガは通常、(i)40%から45%の典型的なアルミナ含有量を持ち、優れた耐火性、熱衝撃に対する耐性、および高温での体積安定性を備えたスーパーデューティーレンガ(PCE> 33)に分類されます。スーパーデューティー同等物に類似しているが、通常は低品質のフリント粘土/シャモットおよびプラスチック粘土(通常はAl2O3 40%〜45%)から製造され、中程度のデューティー耐火レンガの代替品として一般的に使用されるデューティー耐火レンガ(PCE31½〜33)熱サイクルが潜在的な問題である場合、(iii)中型耐火レンガ(PCE 29〜31)(通常はAl2O3 38%〜42%)はそれほど厳しくない用途で使用され、それらの熱耐火性は超および高耐火レンガよりも低くなります。 (iv)低負荷耐火レンガ(PCE 15〜29)(通常Al2O3 35%〜38%)は、中程度の温度が普及している裏地やその他の用途として使用されます。(v)通常のアルミナ含有量が18のセミシリカ耐火レンガシリカ値で%〜25% ■72%から80%の範囲で、比較的高温で優れた耐荷重強度と体積安定性を備えています。

- タップ穴の質量–タップ穴の質量に必要な主な特性には、優れた粘度と優れた焼結特性、および耐食性と耐エロージョン性があります。

製造プロセス