鉄鉱石の焼結品質とプロセス

鉄鉱石の焼結品質とプロセス

石灰華は通常、高炉(BF)の装入負荷の主要な構成要素です。焼結鉱は、鉄鉱石の焼結プロセス中に生成される多くの鉱物相で構成されています。シンターの品質と特性は、シンターのミネラル構造に依存します。ただし、焼結条件は通常、焼結床全体で均一ではないため、相組成、したがって焼結品質は、焼結床によって異なります。

シンターの構造は均一ではありません。これは、(さまざまなサイズの)細孔と、それぞれが異なる特性を持つ鉱物相の複雑な集合体で構成されています。これらの細孔と鉱物相の組み合わせ、およびそれらの間の相互作用が焼結体の品質を決定しますが、焼結体の特性の予測を非常に困難にします。焼結体については多くの調査が行われていますが、それでも、焼結体の化学組成と鉱物学とその特性および挙動との相関関係は明確に理解されていません。

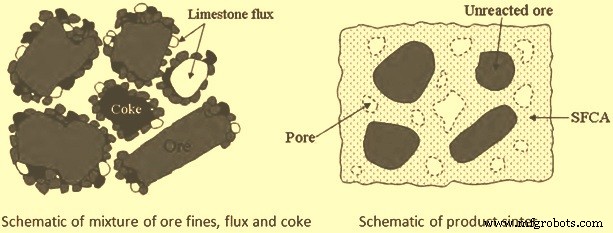

シンターミックスと製品シンターの概略図を図1に示します。

図1シンターミックスと製品シンターの概略図

焼結プロセスとは、鉄鉱石、フラックス、コークスのグリーンミックスを凝集させ、動作圧力と温度に耐えられる焼結体を生成するために、粒子サイズが-10mmの固形廃棄物を植えるプロセスを表すために使用される一般的な用語です。 BFに存在する条件。ダスト、スラッジ、スラグ、ミルスケールなどの固形廃棄物は、これらの材料の複雑な化学構造と鉱物成分のために、石灰華混合物での利用に使用されます。焼結のプロセスは、リンクhttp://www.ispatguru.com/the-sintering-process-of-iron-ore-fines-2/

で入手できる別の記事で詳細に説明されています。焼結の過程で、微細なコークス粒子の燃焼が700℃から800℃の間の温度で始まるので、それはCO(一酸化炭素)ガスの形成をもたらす。鉄鉱石コアの表面とそれに付着する微粉はマグネタイトに還元されます。温度が1100℃に上昇すると、Fe2O3.CaO、FeO.CaO、FeO.SiO2などの低融点相が固固反応によって形成されます。この段階でSFCA(カルシウムとアルミニウムのシリカフェライト)と呼ばれる相が形成されます。 SFCAは、少量のAl2O3とSiO2が溶解したCaO.2Fe2O3の固溶体として識別されます。このフェーズは、複雑な4元フェーズと見なされます。

焼結プロセス中、火炎面が焼結床を急速に通過するため、通常、平衡相関係には到達しません。これにより、焼結体の高度な不均一性が生じ、熱力学的考察からは予想されない非平衡相が形成されます。したがって、焼結鉱の組成は、個々の鉱石とフラックス粒子の性質、およびそれらの間の反応の程度に応じて、バルク材料の場所ごとに異なります。

巨視的には、焼結体は不均一な構造をしており、大きな不規則な細孔があります。微視的には、それは結合相、残存鉱石粒子、残りのガラス相、および非常に小さな不均一な細孔と亀裂で構成されています。温度、組成、酸素分圧、時間、雰囲気などのさまざまなパラメータに応じて、さまざまな相がさまざまな比率で形成され、さまざまな形態が発達します。形態は本質的に形成のモードを反映し、特定の化学組成、焼結物の加熱および冷却速度に関連しています。

針状SFCAは1185℃以下で形成され始めます。温度が1245℃に上昇すると、未反応のヘマタイトが消え、SFCAの結晶サイズが大きくなります。 SFCAは、温度が1300℃を超えると分解を開始し、酸素分圧が高く1350℃未満の場合はヘマタイトを形成し、酸素分圧が低く1350℃を超えるとマグネタイトを形成します。スラグ成分を含むCは、溶融物に再分配されます。 SFCAの分解は、分解温度を超える時間が長くなり、最高温度が上昇することで強化されます。

焼結プロセスでは、上記の化学反応が高温で起こり、その結果、溶融相が形成され、これが固液反応中に鉄鉱石の微粉とフラックスの同化および結合に使用されます。プロセス中に、温度が1100℃を超える火炎面で溶融物の形成が発生します。この溶融物は固化して、焼結体内の他の相の大部分を構成する結合相になります。主な結合段階は通常SFCAで構成されています。

溶融相の体積は、焼結プロセスにおいて重要な役割を果たします。過度の溶融は均質なガラス状構造になり、還元性は低くなりますが、溶融濃度が非常に低いと強度が不十分になり、大量の戻り微粉が発生します。

焼結中の化学反応により、不均一な微細構造を持つ多相材料である焼結ケーキが形成されます。それはいくつかの鉱物相で構成されており、そのうちの主な相は赤鉄鉱、磁鉄鉱、鉄鉱石、SFCA、ケイ酸二カルシウム、およびガラス相です。異なる相の鉱物学的分布は、機械的強度やBFの還元中のその挙動などの焼結体の品質を与える焼結体の微細構造を決定します。 SFCAは、シンターに豊富に含まれ、シンターの品質に大きな影響を与えるため、結合段階の最も重要なコンポーネントと見なされています。

焼結メカニズムから、焼結相は主に1100℃を超える温度での焼結プロセス中に形成されることが明らかです。したがって、焼結プロセスの温度-時間特性は、焼結体の微細構造と相組成に大きく影響します。

>シンターベッドの温度プロファイルは、加熱サイクル中の最高温度への急激な上昇を特徴としています。到達する最高温度は通常1300℃より高く、1350℃にもなる場合があります。最高温度に達した後の緩やかな傾斜は、冷却サイクル中の完成した焼結物の冷却が比較的遅いことを示します。

焼結プロセス中の床の透過性の変化により、焼結床の上から下まで異なる温度プロファイルが得られます。したがって、加熱速度、到達最高温度、1100℃を超える温度での時間、および冷却速度は、通常、焼結床の最上層、中間層、および最下層で異なります。温度と時間の特性が異なるため、焼結床全体の相組成にばらつきがあります。これらの違いにより、シンターは次のように分類される場合があります。

- トップシンター-通常は弱くて砕けやすく、許容できるサイズの等級でシンターの収量が低くなります。この焼結体は高温で溶融され、その後すぐに冷却されます。シンターはシンターストランドから冷たく排出されます。

- ミドルシンター–このシンターは、融着とアニーリングに最適な条件下で形成され、許容可能なサイズのグレーディングでシンターの最大収量をもたらします。シンターはシンターストランドから冷たく排出されます。

- ボトムシンター–このシンターは高温で排出され、高温のシンターブレーカーを通過して排出スクリーンを通過してシンタークーラーに到達するときに激しく冷却されます。その結果、物理的特性が低下し、許容可能なサイズの等級でシンターの収率が低下します。オンストランド冷却が適用される場合、シンターは中間層のシンターとほぼ同じ特性を持ちます。

通常、焼結鉱は、体積で40%から70%の酸化鉄、20%から50%のフェライト、主にSFCA、約10%のケイ酸二カルシウム、および約10%のガラス相で構成されます。また、硫化物(FeS)、輝石[(Mg、Fe)SiO3]、石英、石灰を少量含む場合があります。焼結反応は、各鉱物相の体積分率を調整し、SFCA相の濃度と微細構造を特別に制御します。これにより、シンターの特性が制御および改善されます。

シンターの品質とは、シンターの物理的および冶金学的特性を指します。シンターの品質は通常、次のように定義されます。

- 粉砕またはタンブラー試験で測定した、室温での焼結体の物理的強度または低温強度

- 還元劣化試験によって決定された低温(550℃)での還元後の焼結物の分解である還元劣化指数(RDI)の値。

- 900℃での還元性試験によって決定された焼結体の還元性を決定する還元性指数(RI)

- 1150℃を超える温度での還元中に、焼結体が軟化し、溶融し、滴下し始める温度に関連する、焼結体の高温軟化および溶融特性。

- これらの特性はすべて、焼結体の微細構造、特に、焼結体内の相の大部分(最大80%)を構成する結合相、特にSFCAによって支配されます。

通常、標準化されたテストに従って評価される上記のすべての特性は、鉱物学、微視的および巨視的構造に強く関連しています。したがって、これらの焼結粒子が同じバルク材料から得られた場合でも、焼結粒子間の相組成のばらつきが大きいため、品質を評価するために焼結粒子に対して実行されるこれらのテストの再現性は低くなります。

鉱石の粒子サイズは重要な役割を果たします。微細な鉱石の同化能力は、粗い粒子の同化能力よりも優れています。鉄鉱石微粉の反応表面積が大きく、反応速度が速くなります。しかし、より高濃度のメルトが形成されると、メルトの流動性が低下します。したがって、溶融物と固体粒子の間の大規模な動きの増加に関連するため、焼結床の透過性を改善するために、粗い粒子を焼結混合物に含める必要がある。

より大きな粒子が組み込まれたシンターベッドの焼結性は、シンターベッドの透過性が改善され、プロセス中のシンター反応が改善されるために改善される。より大きな粒子がシンターベッドで利用可能である場合、低密度領域が粒子の周りに形成され、シンターベッドの透過性を改善します。焼結床の透過性が増加するため、ガスの流量と火炎面の速度は、細かい粒子よりも大きい粒子の方が高くなります。したがって、溶融物の流動性が高いため、溶融反応と同化は大きな粒子の周囲で迅速に発生します。

シンターの重要な品質関連の特性

以下は、シンターの重要な品質関連の特性です。

- 焼結体の構造には、焼結体の強度と還元性に有益な特性を持つフェライトの存在が含まれます。最適な構造は通常、針状のフェライト格子に囲まれたヘマタイト核によって形成されます。この構造は、より高い焼結塩基性で作業する場合に好まれます。

- 鉄鉱石のサイズは焼結特性に影響します。鉄鉱石のサイズを大きくすると、焼結鉱の生産性が向上しますが、タンブラーの強度がわずかに低下し、コークスが少し節約される可能性があります。

- 焼結鉱の鉱物学は、その物理的および化学的性質よりも、その化学組成からより簡単に予測できます。

- 焼結物中のMgO濃度を上げると、スピネル(酸化マグネシウムアルミニウム)とガラス相の量が増えます。焼結鉱にMgOが存在すると、RDIが向上します。これは、MgOがマグネタイトを安定させてヘマタイト含有量を減少させ、ヘマタイトからマグネタイトへの還元中の焼結鉱の応力を低下させるためです。

- 焼結物中のSiO2濃度を上げると、SFCAの総量が増え、針状/柱状のSFCA比とガラス相の含有量が減ります。

- 焼結体のAl2O3含有量を増やすと、SFCA相の濃度は増加しますが、化学的および物理的特性が大幅に低下します。アルミナ含有量が増えると、針状、柱状、および塊状のSFCAの量が大幅に増加し、樹枝状および共晶のSFCAの量が大幅に減少します。

- 鉄焼結体のMgOとSiO2の含有量は、その物理的および化学的特性に相互に関連する影響を及ぼしているようです。したがって、さまざまな量のMgOとSiO2が焼結特性に与える影響を予測することは複雑です。唯一の明確な傾向は、MgO含有量の増加に伴って増加するAI(摩耗指数)と、焼結体のSiO2含有量の増加に伴って減少する焼結体のRIとAIです。

- FeO含有量が少ない(<8%)焼結体は、還元性が高くなります。鉱石混合物の化学組成が固定されている場合、FeOは焼結条件、特にコークス率の指標を提供できます。焼結鉱のFeO含有量が増えると、RDI指数が低下(改善)します。ただし、FeOの含有量が増えると、還元性が低下します。他の焼結特性を変更せずにRDIを改善するには、最適なFeO含有量を見つけることが重要です。

- 原料の焼結混合物にフラックスが添加される鉱物の形態(酸化物と炭酸塩など)は、生成される焼結物の鉱物学と特性に顕著な影響を及ぼします。

- 原材料中のさまざまな化学組成と不均一な粒子サイズ分布のため、焼結プロセス中の反応は不均一であり、不均一な構造の焼結体を生成します。

製造プロセス