高炉を停止する方法

高炉をシャットダウンする方法

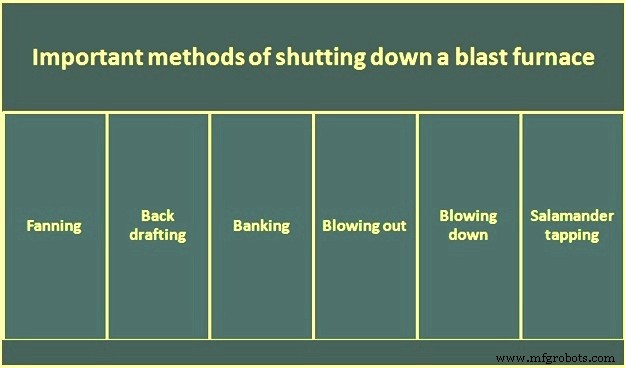

高炉は、吹き込まれて溶銑の生産が開始された後、リライニングのために置かれる前に、何年も稼働します。この高炉の連続運転はキャンペーンライフとして知られています。最新の高炉では、15年から20年のキャンペーン寿命が期待されています。炉がキャンペーンの終わりに達したとき、それは通常吹き飛ばされ/吹き飛ばされました。吹き込みから吹き飛ばし/吹き飛ばしまでの間に、さまざまな理由により高炉を短時間停止しなければならない場合があります。高炉のさまざまなタイプのシャットダウンについて、以下に説明します。 (図1)

図1高炉を停止する重要な方法

ファンニング

高炉の運転中に非常に頻繁に、炉の完全な生産能力が一定期間必要とされない状況が発生する可能性があります。これは、下流または上流の施設で発生する可能性のあるいくつかの問題が原因である可能性があります。この場合、高炉を停止するか、高炉の稼働量を減らして高炉の運転を減らすことで問題を解決することができます。熱風率は通常、羽口の熱風圧が非常に低くなるまで低下します。ただし、高炉ガスが高炉からブロワーシステムに戻る危険がないことを保証するために、高炉システム内に陽圧を維持する必要があります。熱風の量を通常の20%から25%未満に減らす技術は、ファニングとして知られています。

ファニングには、高炉ガスシステムを加圧状態に保ち、燃料として使用するための少量の高炉ガスを供給するという利点があり、比較的短時間でほぼ完全な運転を再開することができます。この手法は、緊急事態または短期間にのみ使用されます。 24時間ごとに8時間、または週末などの長時間の使用は、しばしば炉床の蓄積をもたらし、壁のかさぶたの形成を促進することがよくあります。

バックドラフティング

高炉のキャンペーン期間中、高炉を短時間離して、羽口、羽口冷却器の交換、周辺機器のメンテナンスなどのさまざまなメンテナンス機能を実行する場合があります。このような場合、高炉は逆ドラフトされます。この操作では、熱風が停止するとすぐに、バッスルパイプが負圧になります。これは通常、煙突バルブと熱風バルブを、温度まで加熱してからガスバルブを閉じることによってすでに準備されているストーブに対して開くことによって行われます。高炉ガスが熱風ストーブに引き戻されると、覗き見とストーブバーナーから空気が入り、オペレーターはガスがストーブで燃焼することを確認します。運転中は、高炉上部のブリーダーも開いて、高炉ガスの一部を上部から引き出します。

一部の高炉では、高炉ガスを高炉ストーブから引き戻す必要がないように、特殊なバックドラフトスタックが設置されています。このスタックは、賑やかなパイプまたは熱風メインに接続されています。ある場所では、バッスルパイプのレベルで水冷式ゲートバルブによって閉じられますが、他の場所では、冷却されていないスタックの上部にあるキャップバルブによって閉じられます。バルブを開くと、高炉ガスが大気に放出され、そこで問題なく燃焼します。

銀行

現在の高炉の操業では、高炉のバンキングはほとんど行われていません。ただし、停止が短期間のものでない限り、バンキングは高炉を停止するための標準的な手法と見なされます。最近は高炉が吹き飛ばされているのが普通です。つまり、高炉は負担レベルが羽口に達するまで充電されずに稼働します。故障、予定された修理、または市場の状況が生産の一時停止が望ましいことを示しているために、炉の運転を長期間停止または中断する計画は、高炉を吹き飛ばす管理に影響を与える可能性があります。

バンキングの手順は短時間の停止に役立つため、高炉でのバンキングプロセスが採用されています。バンキングという言葉は、火をバンキングする操作と類似しているために使用されます。起源は古くから失われていますが、一般的には、火を灰や新鮮な燃料で覆って空気を制限し、燃焼速度を下げて、将来の使用のために燃料を保存することを意味します。

銀行はまた、予期せぬ事態が高炉の停止を必要とする場合の緊急措置として利用されています。高炉をバンキングする場合は、高炉を外し、ブローパイプを落とし、羽口を粘土で塞ぎ、空気が通り抜けないようにします。これにより、炉床の熱が保たれ、高炉を最小限の労力で運転に戻すことができます。ダウンタイムが4日または5日を超えると、運用を再開するのに多少の困難が予想されますが、7日間のバンクの後でも問題が発生していない例があります。

通常、高炉のバンキング操作は計画されたイベントとして実行されます。準備は、予想される銀行の時間の長さに応じて行われます。炉を数日間だけバンクする場合は、余分なブランクまたは2つのコークスをフラックスなしで装入し、コークスがボッシュゾーンに降下するときに炉を取り外します。少し長い時間バンクする場合は、コークスブランクに続いて鉱石と石灰石の負荷を5%から10%削減します。通常のチャージ重量に戻る前に、おそらく10または15チャージします。この手法は、まだ非常に短い停止で使用されています。

不確定な期間のシャットダウンに対する銀行の負担は、負担の打撃と非常に似ています。銀行負担の開始前に、その他の鉄含有材料が装入物から除去され、装入される石灰石の量が大幅に削減されます。銀行の負担の前に、追加のコークスも請求されます。目的は、ボッシュ壁に蓄積した石灰を除去し、ブローイン中の過度に高い石灰スラグを防ぐ傾向がある、高温の珪質スラグを開発することです。高石灰スラグは融点が高く、何らかの操作を引き起こしがちです。ブローイン期間の初期の問題。多くの場合、最初のウォームアップ期間中、ボッシュの温度は非常に高くなり、その結果、シリカからシリコンへの還元が増加し、その結果、スラグに含まれる石灰の割合が高くなります。このため、高炉の貯蔵時には、操業再開時も同様の状態が予想されるため、高温の珪質スラグを確保するよう努めています。

最初の準備チャージの後、重いコークスブランクがチャージされ、その後のチャージは、特徴的な負担の打撃と同様です。コークスブランクが炉の上部ボッシュ領域に到達するまで、充電が継続されます。このとき、高炉の最終鋳造が行われます。将来の始動のためにクリーンな炉床を確保し、ブローイン期間の早い段階でコールドスラグを溶解する必要性を可能な限り排除するために、タップ穴の乾式ブローが観察されるまで炉床を排水するように努力します。最後の鋳造の前に、高炉ダストキャッチャーは空になります。蓄積されたほこりは、しばらく邪魔されない場合、塊のような岩に固まる傾向があり、操作が再開された後、困難な問題を引き起こす可能性があります。

鋳造の終わり頃、高炉が取り外される前に、重い鉱石のブランケットが高炉に投棄されて上部装荷面を覆い、高炉の自然なドラフト傾向を低下させる可能性があります。

鋳造の終わりに、タップ穴が塞がれ、高炉から熱風が取り除かれ、ブリーダーが開かれ、蒸気がダストキャッチャーに変わり、高炉が一般的なガスシステムから隔離され、ストーブバルブが操作されますガスをバッスルパイプ、高炉メイン、ストーブ煙突から排出します。高炉のオペレーターは、ブローパイプをすばやく落とし、羽口を粘土で塞ぎます。多くの場所で、高炉に水が溜まる可能性のある漂遊水漏れの可能性を回避し、漏れの可能性についてクーラーを観察する機会を提供するために、羽口を取り外すことが好ましい。粘土は羽口の開口部にしっかりと詰め込まれ、砂でバックアップされて空気がろ過される可能性を排除します。空気の侵入に対するさらなる保険として、開口部をレンガで固めることがあります。

最終鋳造後、ブローパイプが停止するとすぐにブロワーが停止し、ストーブバーナーバルブ、煙突、および熱風バルブが閉じられ、可能な限り熱を維持します。予防措置として、ブローオフバルブをわずかに開いて、検出されない水漏れや予期しない原因によって熱風ストーブに圧力が発生するのを防ぎます。

1日か2日以内に、高炉上部のマンホールが開かれ、ダストキャッチャーで蒸気が遮断されます。在庫ラインの毎日の検査は重要です。ゆっくりとしたストックの動きは、空気が浸透し、コークスが消費されていることを示しています。小さな動きが予想されますが、継続的な落下は望ましくなく、オペレーターがボッシュにシーリング材をスプレーすることを余儀なくされる可能性があります。材料が安価で効果的な仕事をするため、水、粘土、水ガラスの薄い混合物が使用されることがあります。

炉が長期間貯蔵されている場合、1か月から6週間が経過した後、冷却部材の水流が減少し、最後に2〜3か月後に、炉床ステーブを除いて完全に停止されます。

非常に多くの場合、6週間以上の土手の後、羽口が開かれると、羽口エリアの火災の兆候はすべて消えました。この場合、高炉のオペレーターは、運転開始時にコークスブランクの利点を最大限に活用して熱を供給することができるため、満足しています。

吹き飛ばす

吹き飛ばしは、時々レーキアウトとも呼ばれます。高炉は通常、高炉からの生産が不要になったときに吹き飛ばされます。吹き飛ばされた炉は、新しい炉を始動する条件に近いため、バンク炉から始動するよりも迅速かつ少ない労力で再起動できます。ただし、始動に備えて吹き飛ばし、掻き出し、洗浄することに関連するコストは、高炉をバンクするコストを超える可能性があります。

炉がキャンペーンの終わりに達したとき(つまり、ライニングが摩耗したとき)、通常は吹き飛ばされます。しかし、最近の慣習は高炉を吹き飛ばすことです。

ブローアウトの場合、高炉の最後の鋳造が行われる前に、約12時間から16時間の短時間で操作を中止し、炉の上部に水噴霧を設置し、取り込みに熱電対を設置できるようにします。その後、通常、負荷組成が変更され、非常に珪質のスラグが生成されます。これは、ボッシュとハースの壁からできるだけ多くの石灰を取り除くのに役立ちます。これの目的は、ブローアウトの後の段階で石灰が冷却水と接触した場合に発生する水酸化カルシウムの形成を防ぐことです。ライニングに埋め込まれた石灰から水酸化カルシウムが形成されると、鋼製の炉床シェルを割ったり、炉を柱から持ち上げたりするのに十分な力が発生する可能性があります。

ブローアウト装置を設置した後、ブラストをかけ、充電を継続します。ブローアウトの活動は、高炉に重いコークスブランクを装入することから始まります。体積は、ボッシュの体積とほぼ同じになります。コークスブランクが充填された後、25mmから50mmのサイズの洗浄およびふるいにかけられた珪岩の塊が充填されます。高炉はブローアウトの早い段階で満杯に保たれ、その後、ストックラインは終わりに向かって約6mから9m下向きにドリフトすることが許可されます(すべての鉄ベアリングの負担が軽減されたとき)。ブローアウト中は、高炉上部の温度を制御するために、水噴霧からの水が慎重に使用されます。ただし、珪岩塊の追加料金は、最高温度を低く保つのに非常に効果的です。高炉の装入物柱の高さが低くなると、熱風率を下げる必要があります。高炉に重いコークスブランクを投入してからブローアウトが完了するまでの所要時間は約6時間から8時間です。

コークスブローアウト法は、珪岩塊の代わりにコークスを使用することを除いて、上記と同様です。 20mmから25mmのコークススクリーニングが使用されることもあります。

最後のキャスティングに続いて、ストックは上記のように水を切ります。冷却が十分に進むと、いくつかのクーラー開口部からオープントップの鉄道車両まで水門が頻繁に構築され、炉の内容物が高圧水ジェットで洗い流されます。

ブローダウン

1970年代頃、高炉のバンキングとブローアウトの手順は費用のかかる手順であることがわかりました。また、水問題や多くの予期せぬ理由により、銀行業務はスタートアップを困難にすることがよくあります。また、高炉のオペレーターは、オペレーターが炉を吹き飛ばすことができるように、プロセスについて十分な技術的理解を持っています。高炉のブローダウンとは、高炉の負荷レベルがほぼ羽口レベルに低下するまで、高炉を装入せずに運転することを意味します。バンキングや高炉の吹き飛ばしよりも吹き飛ばし技術を好む理由はいくつかあります。炉が吹き飛ばされたときに、クーラーやステーブの漏れを徹底的に検査できるものもあります。また、炉が空であるため、空気の侵入を止めるための努力は必要ありません。また、炉の裏地を整える場合は、負荷のある空の炉を分解する方が速く、費用もかかりません。ブローダウン技術は高炉ごとに異なりますが、基本的には以下の手順に従います。

噴霧水噴霧は、ブローダウン前のシャットダウン時に高炉の上部、3mから5mのストックラインレベルの近くに設置されます。通常、4〜6個のスプレーノズルが炉の周囲に等間隔で設置されます。水噴霧の目的は、高炉の最高温度を制御することです。通常必要な水の流量は、8気圧の圧力で1時間あたり約150cumです。安全のために緊急時の予備給水が提供されることがよくあります。高炉の上部の種類とその状態によっては、ブローダウン中にグリース火災が発生した場合に備えて、緊急用水スプレーが設置されることがあります。

蒸気スプレーも1〜3レベルに設置され、ある程度の冷却を提供し、炉の圧力を維持します。 1つのレベルを使用する場合、通常、スタックの低い位置にある約12mから15mのストックラインレベルに配置されます。追加のレベルを使用する場合は、上部の水スプレーと下部の蒸気スプレーの間にほぼ等距離に配置されます。蒸気インジェクターは、負荷が下に下がると作動します。いくつかの場所では、蒸気圧が失われた場合のバックアップとして、蒸気スプレーに窒素を供給するという規定もあります。

ブローダウンの最後に高炉をパージするために窒素注入が提供されます。通常、窒素は賑やかなパイプから導入されます。窒素が蒸気噴射システムのバックアップとして使用される場合、そのシステムは、ブローダウンが完了したときに高炉をパージするためにも使用できます。必要な窒素の流れと圧力レベルは、3.5 kg /sqcmで毎分約150cumです。

プロセスオフガスの分析のための準備がなされるべきである。通常、これは単にトップガスアナライザの再校正が必要です。水素と酸素の分析が必要です。水素のレベルは低く(15%未満)維持する必要があり、酸素があってはなりません。ストックラインの測定の要件もあり、プローブは炉内に十分に伸びることができなければなりません。

高炉の最高温度を制御するための負担が減少するにつれて、熱風の速度とその温度は低下します。また、トップガスの水素と酸素の含有量を制御する必要があります。通常、最高最高気温は300℃から450℃の範囲です。

サンショウウオのタッピング

ブローダウン後、特に高炉を完全に再ライニングする場合(炉床ライニングの交換を含む)、サンショウウオは通常タップされます。この操作により、リライニング時間が数日、場合によっては数週間節約されます。そうしないと、液体金属(キャンペーン中に下部ブロックが侵食されたときに炉床に蓄積する)が固化することを許可された場合に形成される固体鉄の重い塊を吹き飛ばすときに失われる可能性があります。固化したサンショウウオの除去には何日もかかり、爆発物の使用により高炉を損傷するリスクが高まるため、できるだけ多くの溶鉄を利用することが望ましいです。

高炉のサンショウウオのタッピングは、高炉の炉床から最後の溶銑を排出するための最後のタップです。まれにしか発生しないため、サンショウウオのタッピングは特別な仕事であり、多くの準備が必要です。サンショウウオのタッピングは、通常、大部分が芸術と見なされます。炉床下に配置された熱電対に基づく熱伝達計算により、鉄プールの浸透の深さを推定することができます。ただし、この点はせいぜい見積もりです。その結果、掘削された穴の位置はやや恣意的であり、サンショウウオの一部、通常は小さな部分が、タッピング後に高炉に残ることがよくあります。

以前は、高炉の炉床内部、したがって摩耗ラインの位置に関する情報が不足していたため、サンショウウオのタップ穴の可能な限り最良の場所を見つけることは困難でした。熱電対からのデータがないか不十分な場合、サンショウウオのタップ穴をドリルまたはランスするための最適な位置を決定することは困難でした。サンショウウオを打つためのドリルの位置と角度を決定するために、通常は専門的な経験が使用されました。タッピングを開始するためにサンショウウオが殴られる前に、何度も穴を開けて槍で突き刺す必要がありました。

現代の高炉炉床に高密度の熱電対グリッドがますます装備されているため、摩耗線の位置、したがってサンショウウオの位置の熱計算が可能になりました。熱電対グリッドを高密度化すると計算精度が向上するため、サラマンダーが当たる可能性のある場所を推測する代わりに、ドリルが摩耗線に当たる場所、つまり溶銑が予想される場所を知ることができます。より正確な位置の追加の利点は、サンショウウオのタップ穴の周りの設定のエンジニアリングを改善する可能性です。

サンショウウオのタッピングは、高炉の炉床で溶鉄が期待できる最低レベルで行われることが好ましい。通常、サンショウウオの蛇口はキャストハウスの床の下のどこかに配置され、通常、配管やケーブルなどでいっぱいの到達困難なエリアにあります。このアクセス困難なエリアには、逃げ道が不十分または不十分であり、危険です。サンショウウオのタップ穴を掘削または穿刺しているオペレーターのための領域。サンショウウオのタッピング中の重要な問題には、(i)サンショウウオのタップ穴の位置、(ii)環境面(通常は大きな茶色の雲があります)、(iii)最大の液体サンショウウオの鉄のタッピングが含まれます。

サンショウウオの蛇口は常に、炉床から可能な限り多くの溶鉄を排出し、鉄鋼溶解工場で溶銑装入物として使用するように構成されています。

過去には、サンショウウオはブローダウン後、高炉が完全にオフブラストになった後にタップされていました。その結果、サンショウウオは高炉から出てくる原動力として独自の静水圧しか持っていませんでした。

サンショウウオのタッピングの最初の準備には、(i)炉床ステーブの下の炉底に所定の距離をドリルで開けること、および(ii)アイロン用のトラフまたはランナーを取り付けることが含まれます。すべての準備ができたら、長い酸素ランスをドリルで開けた穴に挿入し、残りのレンガを鉄のプールに焼き付けます。通常、鉄の流れは遅く、蓄積物を空にするのに数時間かかります。これは最大400トンから600トンになる可能性があります。

サンショウウオの蛇口の穴を液体に完全に貫通させず、最後の部分をランシングしないと、蛇口の直径が不明確になり、場合によってはキャストがゆっくりと実行されます。これらのゆっくりと動くキャストは、ブローダウンの終了からサンショウウオのタップの開始までの待機時間中の炉床冷却システムの影響によって引き起こされるサンショウウオの溶銑温度の低下によっても遅延する可能性があります。

サンショウウオの溶銑は通常、ダムプレートで砲撃されたランナーを備えた溶銑取鍋(通常は魚雷)に導かれます。これにより、上流の取鍋位置に戻す可能性がないため、最大3つの溶銑取鍋を制御して充填することができました。

傾斜ランナーを使用して、無制限の量の溶銑取鍋を交換することもできますが、その欠点は、余分な高さが必要であり、サンショウウオのドリル角度が低くなることです。傾斜ランナーを使用するには、傾斜ランナーの中心でクロスフローを取得するために曲がった長いランナーが必要であり、傾斜ランナーを作動させる必要があります。

サンショウウオのタッピングを改善するための重要な側面は、安全上のリスクを排除することです。ほとんどの場合、サンショウウオのタップ穴は、キャストハウスの床の真下の位置に固有の、到達が困難で制限された領域にあり、逃げ道が困難です。

炉が溶銑から完全に排出されたかどうかを確認するために、サンショウウオの溶銑をオープンピットに集めるために、いくつかの場所で二次安全サンショウウオの蛇口の穴が設計されています。このタップ穴は、サンショウウオのメインタップ穴からの流れが減少したときに開きます。 2番目のタップ穴からサンショウウオ鉄が予想される量はごくわずかですが、炉床の完全な排水に役立ちます。

製造プロセス