電気アーク炉製鋼作業を理解する

電気アーク炉の製鋼作業について

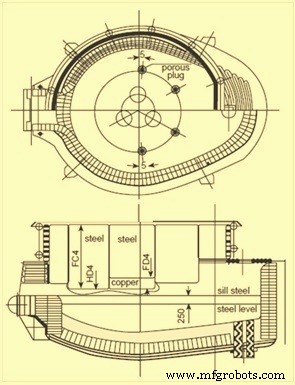

電気アーク炉(EAF)の製鋼技術は100年以上前のものです。 De Lavalは1892年に鉄の溶解と精製のための電気炉の特許を取得し、Heroultは1888年から1892年の間に鉄合金の電気アーク溶解を実証しましたが、製鋼用の最初の工業用EAFは1900年にのみ稼働しました。 1910年から1920年にかけて生産量が10倍に増加し、1920年には50万トン以上が生産されましたが、これは当時の世界の鉄鋼生産のほんのわずかな割合にすぎませんでした。当初、EAF製鋼は、スクラップや鉄合金などの固形飼料を使用して特殊グレードの鋼を製造するために開発されました。固体材料は、最初に直接アーク溶解によって溶解され、適切なフラックスの添加によって精製され、さらに処理するためにタップされました。図1は、EAFの典型的な平面図と断面図を示しています

図1EAFの典型的な平面図と断面図

電気アーク炉の容量は数トンから最大400トンまであり、鉄鋼溶解工場では1つの炉または最大3つまたは4つの炉を使用できます。簡単に言えば、これらの炉は、グラファイト電極を使用して鋼スクラップチャージにAC電流を印加することによって鋼を溶かします。それは途方もない量の電気を必要とします。溶解プロセスは、短時間で大量のエネルギーを使用することを含み、場合によっては、プロセスが電力網に障害を引き起こしました。これらの外乱は通常、「フリッカー」(電圧の短い不規則性が50〜60 Hzサイクルの長さの一部)および「高調波」(50〜60 Hzサイクルに繰り返されるパターンで発生する傾向がある不規則性)として特徴付けられています。 。わずか30〜35年前までは、3時間以上のタップツータップ時間が非常に一般的であり、特定の電力使用量は700 kWh /トンをはるかに超え、熱力学的要件(350〜370 kWh /トン)のほぼ2倍でした。

EAFは、溶鋼のバッチを製造するバッチ溶解プロセスとして機能します。 EAFの運転サイクルは、タップツータップサイクルまたはヒートと呼ばれ、(i)炉の装入、(ii)溶解段階、(iii)精製段階、(iv)スラグ除去操作、(v)タッピングのコンポーネントで構成されます。溶鋼の、そして炉のターンアラウンド。

タップツータップ時間は通常、最新のEAFでは60分未満です。一部のツインシェル炉の操業では、35〜40分のタップ間時間を達成しています。

炉の充電

EAFで熱を発生させる最初のステップは、製造する鋼のグレードを選択することです。スクラップヤードのスクラップバケットは、このグレードの仕様の要件を満たすように準備されています。充填用のスクラップバケットの準備は、化学で適切な溶融を確保するだけでなく、良好な溶融条件を確保するためにも重要な操作です。スクラップは、電気アークの放射から側壁と屋根を保護しながら、炉床での鋼の液体プールの急速な形成を促進するために、サイズと密度に応じてバケット内に層状にする必要があります。その他の考慮事項には、電極を破壊する可能性のあるスクラップケーブインの最小化、および大きな重いスクラップがバーナーポートの真正面に置かれないようにすることが含まれます。これにより、水冷パネルに炎が吹き返します。

装入物には石灰と炭素を含めることができます。または、加熱中にこれらを炉に注入することもできます。多くの場所で、スクラップバケツに石灰と炭素を追加し、これらの材料の注入で補うのが慣例です。

EAFの新しい熱は、スクラップの投入から始まります。屋根と電極が持ち上げられ、炉の側面に振り回されて、装入クレーンが移動し、炉の上にスクラップの完全なバケツを置くことができるようになります。バケットの底は通常、クラムシェルデザインです。バケットの底にある2つのセグメントを引っ込めることでバケットが開き、スクラップが炉に落下します。チャージングクレーンがスクラップバケツを取り除き、屋根と電極が炉の上の所定の位置に戻されます。

鋼の熱を生成するために必要なスクラップのチャージバケットの数は、主にスクラップの密度と炉の容積に依存します。最新の炉は、最小限のバックチャージで動作するように設計されています。充電時間はデッドタイムであるため、これは有利です(電源がオンになっておらず、したがって溶融しない炉)。デッドタイムを最小限に抑えることは、EAFの生産性を最大化するのに役立ちます。また、炉の屋根を開けるたびに約10〜20kWh/トンのエネルギーが失われます。多くの炉では、熱ごとに2〜3バケットのスクラップが、この要件を満たすためにスクラップをブレンドすることを目的としています。一部の操作では、単一のバケットチャージが実現されます。 DRI(直接還元鉄)またはHBI(ホットブリケット鉄)の場合、通常、ホッパーを使用して連続充電が行われます。スクラップによる連続充填操作は、「Consteel」またはシャフト炉を介して実現することもできます。

溶融段階

EAFの充電後、屋根と電極を下げてスクラップにアークを発生させます。これにより、熱の融解段階が始まります。溶融相はEAF操作の中心です。

EAFは非常に効率的な溶解装置であり、最新の設計はその溶解能力の最大化に基づいています。溶解は、炉の内部にエネルギーを供給することによって行われます。このエネルギーは電気的または化学的である可能性があります。電気エネルギーはグラファイト電極を介して供給され、通常、溶融相に非常に大きく寄与します。最初に、電極がスクラップに穴を開けるまで、中間電圧タップが選択されます。通常、ボアインを加速するために、チャージの上に軽いスクラップが置かれます。数分からなるボアインの初期期間中に、スクラップの約15%が溶けます。この後、電極がスクラップを十分に貫通し、屋根への放射線による損傷を恐れることなく、長いアーク(高電圧)タップが使用されます。長いアークはスクラップへの電力の伝達を最大化し、鋼の液体プールが炉床に形成されます。

このフェーズの開始時、アークは不安定で不安定です。電極の急速な動きを伴う電流の広い変動が観察されます。炉の環境が熱くなると、アークは安定します。溶融池が形成されると、アークは非常に安定し、平均電力入力が増加します。

化学エネルギーは、酸素燃料バーナーや酸素ランスを含む多くの供給源から供給されます。オキシ燃料バーナーは、酸素(O2)または酸素富化空気を使用して燃料ガスを燃焼させます。熱は、火炎放射と高温の燃焼生成物による対流によってスクラップに伝達されます。熱は、伝導によってスクラップ内に伝達されます。大きなスクラップは、小さなスクラップよりもバスに溶けるのに時間がかかります。場合によっては、O2が消耗品のパイプランスを介して注入され、スクラップの大きな部分が切断されます。

炉内で溶融池が生成されると、通常、O2は直接溶融槽に投入されます。このO2は、アルミニウム(Al)、シリコン(Si)、マンガン(Mn)、リン(P)、炭素(C)、鉄(Fe)などの浴中のいくつかの元素と反応します。これらの反応は本質的に発熱性であり、追加のエネルギーを供給して、スクラップの溶解を助けます。形成された金属酸化物はスラグに入ります。浴中でのO2とCの反応により、一酸化炭素(CO)が生成されます。これは、十分なO2がある場合は炉内で燃焼するか、直接排気システムで排出され、燃焼して汚染防止システムに運ばれます。また、メルトダウンの最後にO2ランシングを実行して、タッピング時にバスのCレベルを目的のレベルに下げます。

2回目のチャージに対応するのに十分なスクラップが溶けた後、チャージプロセスが繰り返されます。最終的なスクラップチャージが溶けると、炉の側壁は電気アークからの強い放射線にさらされます。その結果、電圧が低下します。あるいは、泡状のスラグを作成すると、アークを埋めることができ、これにより炉のシェルが保護されます。また、大量のエネルギーがスラグに保持されて浴に伝達されるため、EAFのエネルギー効率が向上します。

最終スクラップチャージが完全に溶けると、フラットバス状態になります。この時点で、通常、バス温度とバスサンプルが採取されます。浴の化学的性質の分析により、炉のオペレーターは精製中に吹き込む必要のあるO2の量を決定することができます。この時点で、オペレーターはタッピング時にフェロ合金を追加するための準備も開始します。数量は精製期間後に確定されます。

精製フェーズ

精製段階では、鋼からのAl、Si、Mn、C、P、硫黄(S)の除去が行われます。精錬操作は、フラットバス条件が達成された後の溶融段階の後に実行されます。

精製反応は、O2の利用可能性に依存します。精製中に除去される元素は、CのO2に対する親和性よりもO2に対する親和性が高い。したがって、O2はこれらの元素と優先的に反応して酸化物を形成し、酸化物が浮き上がってスラグに入ります。液体鋼のホットヒールと前の熱から保持されたスラグで動作している最新のEAFでは、O2は熱のほぼ全期間にわたって浴に吹き込まれます。その結果、溶解と精製の操作の一部が同時に発生します。

仕様に従って鋼に必要とされるよりも高いレベルの炉装入物のPおよびSを除去する必要があります。通常、Pの除去に適した条件は、Sの除去に必要な条件とは逆です。したがって、これらの元素がスラグ相に入ると、鋼に戻る可能性があります。

スラグ中のP保持は、浴温、スラグの塩基度、およびスラグ中のFeOレベルに依存します。高温または低FeOレベルでは、Pはスラグから浴に戻ります。 Pの除去は通常、できるだけ早く暑さの中で行われます。ホットヒールの練習は、温度が非常に低いときにO2をバスに入れることができるため、Pの除去に非常に役立ちます。熱の開始時に、スラグには前の熱から引き継がれる高いFeOレベルも含まれているため、Pの除去に役立ちます。高いスラグ塩基度(CaO / SiO2比)もPの除去に有益ですが、注意が必要です。スラグを石灰で飽和させないでください。これにより、スラグの粘度が上昇し、スラグの効果が低下する可能性があります。スラグの流動化を助けるために蛍石(CaF2)が追加されることがあります。不活性ガスで浴を攪拌すると、スラグと金属の界面が更新され、反応速度が向上するため、有益です。一般に、特定の鋼種に低Pレベルが必要な場合は、溶融時に低レベルになるようにスクラップが選択されます。スラグ中のPから浴中のPへの分配は通常5から15の範囲です。一般的にPはEAFで20%から50%減少します。

硫黄は主にスラグに溶解した硫化物として除去されます。スラグと金属の間のS分配は、スラグの化学的性質に依存し、低い鋼の酸化レベルで好まれます。 EAFでのSの除去は、特に浴の酸化レベルが非常に高い現代の慣行では困難です。一般に、EAF操作では分配比は3から5の間です。通常、製鋼の還元段階で脱硫を行う方が効果的です。これは、脱硫がタッピングの直前(アルミン酸カルシウムスラグが構築される場所)および取鍋炉の運転中に実行されることを意味します。浴のO2活性がはるかに低い条件を減らすために、Sの分配比を20〜100にすることができます。

鋼の仕様要件を満たすには、浴中の金属成分の制御が重要です。通常、EAFオペレーターは、これらの成分を最終製品に指定されたものよりもバス内の低いレベルに向けます。 O2はAl、Si、Mnと反応して、スラグの構成要素である金属酸化物を形成します。これらの金属は、Cの前にO2と反応する傾向があります。また、FeOとも反応して、浴中のFeユニットを回収します。次の式に例を示します。

Mn + FeO =MnO + Fe

Mnは通常、お風呂で約0.06%のレベルまで減少します。

COを生成するための浴中のCとO2の反応は、より安価な形のエネルギーを浴に供給し、いくつかの重要な精製反応を実行するため、重要です。最新のEAFでは、O2とCの組み合わせにより、炉への正味入熱の約30%から40%を供給することができます。 COの発生は、スラグの発泡にとって非常に重要です。基本的なスラグと相まって、CO気泡がスラグに閉じ込められて発泡し、電気アークを埋めるのに役立ちます。これにより、熱効率が大幅に向上し、フラットバスが達成された後でも炉が高いアーク電圧で動作できるようになります。

溶存ガス、特に水素(H2)と窒素(N2)は、鉄鋼メーカーにとって懸念事項です。アークを埋めることは、N2がアークにさらされて鋼に解離して侵入するのを防ぐのにも役立ちます。 COが鋼浴内で発生する場合、鋼からN2とH2を取り除くのに役立ちます。タッピングの前に、炉内で50ppmという低い鋼のN2レベルを達成できます。ボトムタッピングは、タッピングが高速でタイトなタップストリームが維持されるため、低いN2レベルを維持するのに役立ちます。鋼の高いO2ポテンシャルは、低いN2レベルに有益であり、熱を殺すのではなく、熱をタップして開く必要があります。 1600℃では、純粋なFeへのN2の最大溶解度は450ppmです。通常、タッピング時の鋼のN2レベルは約80〜100ppmの範囲です。脱炭はH2の除去にも有益です。 1時間あたり1%の速度で脱炭すると、鋼のH2レベルが10分で8ppmから2ppmに低下することが示されています。

精製の最後に、浴温測定と浴サンプルが採取されます。温度が低すぎる場合は、お風呂に電力を供給することができます。取鍋炉で温度調整が行われている現代の製鋼所では、低温は大きな問題ではありません。

スラグ解除操作

スラグの形で不純物を炉から除去するために、スラグ除去操作が実行されます。溶解および精製操作中に、浴中の望ましくない元素のいくつかが酸化されてスラグに入ります。熱のできるだけ早い段階でスラグにできるだけ多くのPを除去することが有利です。炉は後方に傾けられ、スラグはスラグドアを通って炉から注ぎ出されます。スラグを除去すると、Pが元に戻る可能性がなくなります。

スラグ発泡操作中、Cはスラグに注入され、そこでFeOを金属Feに還元し、その過程でCOを生成してスラグの発泡を助けます。操作のこのステップの前に高Pスラグが除去されていない場合、通常、P復帰が発生します。スラグの発泡中に、スラグはEAFの敷居レベルをオーバーフローし、スラグドアから流出する可能性があります。

EAFスラグの一般的な組成は、CaO -45%〜58%、SiO2 – 5%〜15%、FeO-10%〜28%、MgO 5%〜8%、MnO – 2%〜5%です。 CaF2、S、およびPが含まれています。

溶鋼のタッピング

炉内で所望の鋼組成と温度に達したら、タップ穴を開け、炉を傾け、鋼を取鍋に注ぎ、二次製鋼ユニットに移します。タッピングプロセス中に、浴分析と目的の鋼種に基づいてフェロアロイの添加が行われます。さらに処理する前に、脱酸剤を鋼に添加してO2含有量を下げます。一般的な脱酸剤は、Al、フェロシリコン、シリカマンガンです。 C鋼の加熱を行う際に、スラグのキャリーオーバーを最小限に抑えることを目的としています。タッピング中に新しいスラグカバーが作成されます。取鍋炉の操業には、アルミン酸カルシウムスラグがSの制御に適しています。取鍋炉に移す前にスラグカバーが形成されるように、タッピング時にスラグ形成化合物が取鍋に添加されます。

炉のターンアラウンド

炉のターンアラウンドは、タッピングが完了してから炉が次の熱を投入できるようになるまでの期間です。この期間中、電極と屋根が持ち上げられ、炉のライニングに耐火物の損傷がないか検査されます。必要に応じて、炉床、スラグライン、タップ穴、注ぎ口の修理が行われます。ボトムタッピングの炉の場合、タップ穴は砂で埋められます。炉の修理は、ガン混合物のモノリシック耐火物を使用して行われます。 EAFでの水冷パネルの使用の増加により、ヒート間のパッチまたはフェトリングの要件の量が減少しました。多くの製鋼所では、定期的に(2〜6週間)炉底を予備の底に交換しています。交換された底部の炉床のメンテナンスはオフラインで行われます。これにより、EAFの電源オフ時間が短縮され、炉の生産性が最大化されます。炉のターンアラウンドタイムは通常、タップからタップへのサイクルで最大のデッドタイム(電源オフ)期間です。炉の慣行の進歩により、最近設置された一部の炉では、これが20分から5分未満に短縮されました。

EAFの熱収支

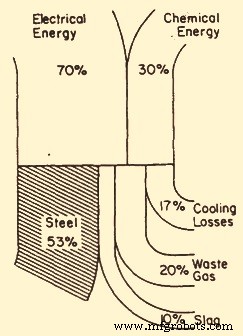

鉄スクラップの溶解には、理論上最低300kWh/トンかかります。 1520℃の融点を超える過熱を提供するには、追加のエネルギーが必要であり、一般的なタップ温度要件の場合、必要な理論上の総エネルギーは通常350〜370kWh/トンの範囲です。ただし、EAF製鋼効率は51%から64%の範囲であり、その結果、最新の炉では、総等価エネルギー入力は通常550から700kWh/トンの範囲になります。このエネルギーは、電気エネルギーとして、さまざまな燃料源からのオキシ燃料バーナーを介して、および化学反応によって供給することができます。エネルギー配分は、地域の材料と消耗品のコストに大きく依存しており、特定の溶解工場の運営に固有のものです。 EAFの典型的な熱収支図を図2に示します。

図2EAFの一般的な熱収支図

エネルギー消費量は個々の事業に大きく依存し、店舗ごとに大きく異なります。原材料の組成、電力投入量、運転方法(燃焼後、スクラップの予熱など)などの要因がエネルギーバランスに大きく影響する可能性があります。大量の装入炭素または高炭素供給材料を使用するEAF運転では、大量の未燃焼一酸化炭素のために、オフガスに含まれるエネルギーの最大60%がカロリーになる可能性があります。 EAFでこのエネルギーを回収すると、エネルギー入力が8〜10%増加する可能性があります。したがって、特定の炉操作のエネルギーバランスを評価する際には、このような要因を考慮することが重要です。

製造プロセス