製鋼プロセスの開発

製鋼プロセスの開発

鉄鋼の最も初期の既知の生産は、アナトリアの遺跡から発掘された鉄器の断片であり、紀元前1800年(西暦前)にさかのぼる約4、000年前のものです。ホレスはイベリア半島のファルカタのような鋼の武器を特定しましたが、ノリックの鋼はローマ軍によって使用されました。

ギリシャ人、ローマ人、エジプト人、東アフリカ人、中国人、中東の間で南インドの「セリック鉄」(ウーツ鋼)の評判が大幅に高まりました。アレキサンダー大王(紀元前3世紀)を含む南インドと地中海の情報源は、そのような鋼のプレゼンテーションとギリシャ人への輸出について語っています。スリランカの金属生産拠点では、モンスーン風によって駆動される高炭素(C)鋼を生産できる風力炉を採用していました。坩堝と植物アバラムなどのC源を使用したタミラカムでの大規模なウーツ鋼の生産は、現代の鉄鋼生産と冶金学の先駆者である紀元前6世紀までに行われました。鉄鋼は紀元前650年頃にスパルタで大量に生産されました。

戦時中の中国人(紀元前403年から紀元前221年)は焼入れ鋼を急冷し、漢王朝の中国人(紀元前202年から西暦220年)は錬鉄と鋳鉄を溶かして鋼を作り、最終的な炭素製品を手に入れました。 -1世紀CE(一般的な時代)による中間鋼。東アフリカのハヤの人々は、約2、000年前に1,800℃でC鋼を製造するために使用したタイプの炉を発明しました。東アフリカの鋼は、リチャードフッカーによって、紀元前1400年にさかのぼることが提案されています。

インド亜大陸での高C鋼の初期の生産の証拠は、タミルナドゥ州のコドゥマナル、テランガーナ州のゴルコンダ、カルナータカ州、およびスリランカのサマナラウェワ地域で見られます。紀元前6世紀頃に製造された、ウーツ鋼と呼ばれるこの鋼は、世界中に輸出されました。鉄鋼技術は、当時ローマ、エジプト、中国、アラブの世界に輸出された世界で最も優れた鉄鋼(セリック鉄と呼ばれる)として、アラビア語とラテン語のサンガムタミル語の文献に記載されているように、紀元前326年以前にこの地域に存在していました。 。この技術は南インドから取得されたため、インドの鉄鋼技術の起源は、控えめに見積もっても紀元前500年から紀元前400年までと推定できます。

ダマスカス鋼としても知られるウーツは、その耐久性とエッジを保持する能力で有名です。パノポリスのゾシモスの著作から知られているように、この鋼は元々、さまざまな微量元素を含むさまざまな材料から作られていました。ただし、紀元前326年にポロス王が皇帝アレクサンダーに鋼の剣を贈ったとき、鋼はインドの古い技術でした。それは本質的に鉄を主成分とする複雑な合金でした。最近の研究では、カーボンナノチューブがその構造に含まれていることが示唆されています。これは、その伝説的な品質の一部を説明している可能性がありますが、当時の技術を考えると、そのような品質は設計ではなく偶然に生み出されたものです。鉄分を含む土壌を木材で加熱する自然風を利用しました。古代のシンハラ人は、2トンの土壌ごとに1トンの鋼を抽出することに成功しました。これは、当時の驚くべき偉業でした。そのような炉の1つがサマナラウェワで発見され、考古学者は古代人と同じように鋼を生産することができました。

インド亜大陸で鉄鋼を生産するためにさまざまな方法が使用されました。 al-TarsusiやAbuRayhanBiruniなどのイスラム教のテキストによると、鋼の間接生産には3つの方法が説明されています。中世のイスラムの歴史家アブ・ライハン・ビルーニー(973CEから1050CE)は、ダマスカス鋼の生産に関する最も初期の参考資料を提供しています。彼は鋼を生産するための3つの方法だけを説明しています。最初の2つの方法は中央アジアとインド亜大陸で長い歴史があり、3つ目は南アジア専用です。これらの3つの方法は、一般的にインド亜大陸に由来すると考えられています。最初の方法であり、最も一般的な従来の方法は、錬鉄の固体浸炭です。これは、錬鉄をるつぼまたは木炭の入った炉床に詰め、加熱してCの鉄への拡散を促進し、鋼を製造する拡散プロセスです。浸炭は、鋼のウーツプロセス(一種のセメンテーションプロセス)の基礎です。 2番目の方法は、鋳鉄からCを除去することによる鋳鉄の脱炭です(一種のるつぼプロセス)。別の間接的な方法は、錬鉄と鋳鉄を使用します。このプロセスでは、錬鉄と鋳鉄をるつぼ内で一緒に加熱して、融着によって鋼を製造することができます。この方法に関して、アブ・レイハン・ビルーニーは次のように述べています。「これはハースで使用された方法でした。

共融合プロセスのバリエーションは、ペルシャと中央アジアで予備的に発見されていますが、インドのハイデラバードでも発見されています。 Cの場合、ザクロの皮、どんぐり、オレンジの皮、葉、卵白、殻など、さまざまな有機材料が現代のイスラム当局によって指定されています。インドの情報源のいくつかでは木の細片が言及されていますが、木炭について言及している情報源はほとんどありません。

るつぼ内で純鉄とC(通常は木炭の形で)をゆっくりと加熱および冷却することによって形成されたるつぼ鋼は、西暦9世紀から10世紀までにMervで製造されました。 11世紀には、2つの技術、つまり(i)劣った不均一な鋼を生産する「ベルガネスク」法と、(ii)偏微分方程式を使用したベッセマー法の前身を使用してSongChinaで鋼を生産したという証拠があります。 -コールドブラスト下での繰り返し鍛造による炭化。

セメンテーションプロセスによる鉄鋼の生産は、1574年にプラハで発行された論文に記載されており、1601年からニュルンベルクで使用されていました。

製鋼のセメンテーションプロセス

セメンテーションプロセスは、鉄の浸炭によって鋼を製造する廃止された方法です。現代の製鋼とは異なり、鉄のCの量が増加しました。それは明らかに17世紀以前に開発されました。 1720年に建設されたダーウェントコート鋼炉は、セメント炉の最も初期の生き残った例です。 16世紀初頭に確かに存在していた2つのセメンテーション炉がイギリスで発掘されました。

プロセスは錬鉄と木炭から始まります。かまど内に1つ以上の長い石の鍋を使用しました。通常、それぞれの深さは14フィート(4.27 m)x 4フィート(1.22 m)および3.5フィート(1.07 m)でした。鉄の棒と木炭は交互の層に詰められ、木炭の最上層と次に耐火物が鍋を気密にします。一部のメーカーは、セメント粉末と呼ばれる粉末炭、すす、ミネラル塩の混合物を使用していました。大規模な作業では、各サイクルで最大16トンの鉄が処理されました。

標準の錬鉄棒をセメンテーション炉に入れて、セメンテーションまたはブリスター鋼に変換しました。炉は、蓋付きの大きなチェストの形をした砂岩で構成され、大量の高品質の木炭が間隔を置いて配置された鉄の棒が積み込まれていました。完全にロードされたら、蓋を所定の位置に置き、モルタルを使用して胸を密閉しました。加熱は、ピットからの石炭火災が維持されている炉の下の火災から適用されました。熱は最大1週間維持され、胸部が冷えるまでさらに1週間かかり、開いて空にし、再装填しました。

セメンテーション炉の一般的な設計では、2つのチェストが並んでいて、2つのチェストの中央に火の穴があり、ロット全体が「ガラスコーン」や「陶器窯」に似たボトル型の構造に含まれており、天気と煙突として機能しました。 2つの炉のチェストを一緒に配置すると、1つの火で最初のチェストを加熱し、2番目のチェストを冷却して再装填することができます。

長くゆっくりと加熱している間に、木炭からのCが鉄の棒に吸収されました。炉から取り出されたとき、鋼は膨らんだ外観を持っていました(したがって、別名)。これらのブリスターにはC含有量の高い鋼が含まれていましたが、バーの中央にはCがほとんどない錬鉄が残っていたため、ブリスター鋼はさらに処理されるまでほとんど役に立ちませんでした。

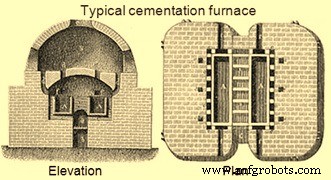

ブリスター鋼は、バーがそれ自体で折りたたまれるように、ハンマーの下で加熱および鍛造された。その結果、「せん断鋼」が生まれました。これは、「二重せん断」として知られる2回目の折り畳みと打撃で製造された鋼で、より高品質の鋼であり、さらに折り畳みと打撃を繰り返すことで、さらに高品質の鋼が製造されました。典型的なセメンテーション炉の平面図と立面図を図1に示します。

図1セメンテーション炉の典型的な図

るつぼ鋼

るつぼ鋼は、歴史を通じてさまざまな場所で製造されてきましたが、現代では2つの異なる方法で製造された鋼に適用される用語です。これは、るつぼで鉄やその他の材料を溶かし、溶けた液体を型に注ぐことによって作られます。るつぼ鋼は、中世の南アジアと中央アジアで生産されました。高品質の鋼を製造するための技術は、18世紀にイギリスのベンジャミンハンツマンによって開発されました。彼のプロセスでは、原材料として鉄と鋼を使用していました。この鋳鋼の均質な結晶構造は、以前の形態の鋼と比較して、その強度と硬度を改善しました。

るつぼ鋼は一般に、インドとスリランカの生産センターでウーツプロセスを使用して生産されたものであり、他の場所での出現は長距離貿易によるものと考えられています。ごく最近、トルクメニスタンのMervやウズベキスタンのAkhsiketのような中央アジアの場所が、るつぼ鋼の重要な生産拠点であることが明らかになりました。中央アジアの発見はすべて発掘調査からのものであり、西暦8世紀から12世紀にさかのぼりますが、インド/スリランカの資料は紀元前300年にさかのぼります。さらに、インドの鉄鉱石には微量のバナジウム(V)やその他の希土類が含まれていたため、中東全体でエッジを保持できることで有名なインドのるつぼ鋼の焼入れ性が向上しました。

るつぼ鋼は初期には中東に起因するものでしたが、ヨーロッパ、特にスカンジナビアで剣が発見されました。問題の剣には、「ウルフバート」というあいまいな名前が刻まれています。これらの刀は、実際には9世紀から11世紀初頭までの200年の期間にさかのぼります。ブレードの製造プロセスは中東で始まり、その後「ヴォルガ交易路」の時代に取引されたと多くの人が推測しています。

イスラム時代の最初の数世紀には、剣と鋼に関するいくつかの科学的研究が見られます。これらの中で最もよく知られているのは、Jabir ibn Ayyan(8世紀)、al-Kindi(9世紀)、Abu Rayhan Biruni(11世紀初頭)、Murda al Tarsusi(12世紀後半)、およびFakhr-i-Mudabbir(13世紀)です。 )。これらのいずれにも、古典ギリシャとローマの文献全体に表示されるよりもはるかに多くのインド鋼とダマシン鋼に関する情報が含まれています。

ベンジャミンハンツマンは、時計のばねに適した鋼を探していた時計職人でした。彼は何年にもわたって秘密裏に実験した後、1740年に鉄鋼の生産を開始しました。ハンツマンのシステムでは、1,600℃に達することができるコークス焚き炉を使用し、その中に、それぞれ約15kgの鉄を保持できる最大12個の粘土るつぼを配置しました。るつぼまたは「ポット」が白熱したとき、それらは、ブリスター鋼の塊、セメンテーションプロセスによって生成された鉄とCの合金、および不純物を除去するのに役立つフラックスで満たされました。炉内で約3時間後にポットを取り外し、スラグの形の不純物をすくい取り、溶鋼を型に流し込み、最終的に鋳造インゴットにしました。鋼が完全に溶けると、冷却時に非常に均一な結晶構造が生成され、その時点で製造されている他の鋼と比較して、金属の引張強度と硬度が向上しました。

鋼は、英国シェフィールドの「るつぼ炉」と呼ばれる専門のワークショップで生産されました。このワークショップは、地上のワークショップと地下のセラーで構成されていました。炉の建物のサイズと建築様式はさまざまで、19世紀後半にかけて、技術の進歩により、ガスを加熱燃料として使用して複数のポットを一度に「焼成」できるようになり、サイズが大きくなりました。各ワークショップには、一連の標準機能がありました。たとえば、溶解穴の列、ティーミングピット、屋根の通気口、るつぼポットの棚の列、および焼成前に各ポットを準備するための焼きなまし炉などです。各チャージの計量と粘土るつぼの製造のための補助室は、ワークショップに取り付けられているか、セラーコンプレックス内に配置されていました。もともと時計のばねを作ることを目的とした鋼は、後にはさみ、斧、剣などの他の用途で使用されました。

1880年代に米国で開発された別の方法では、鉄とCを直接溶かしてるつぼ鋼を製造しました。 19世紀から1920年代にかけて、大量のるつぼ鋼が切削工具の製造に使用され、工具鋼と呼ばれていました。

るつぼプロセスは引き続き特殊鋼に使用されていましたが、現在は廃止されています。

るつぼ鋼の別の形態は、1837年にロシアのエンジニアであるPavelAnosovによって開発されました。彼の技術は、加熱と冷却に依存することは少なく、適切な結晶構造が内部に形成されたときに溶鋼を急速に冷却する急冷プロセスに依存していました。彼は自分の鋼を「ブラート」と呼んだ。プロセスの秘密は彼と一緒に死んだ。米国では、るつぼ鋼はWilliamMetcalfによって開拓されました。るつぼ鋼は非常に高品質でしたが、高価でもありました。ただし、品質の兆候は、1950年代に専門家が使用するためにるつぼ鋼を使用したことでした。

ベッセマー法により、それほど重要ではない用途向けのるつぼ鋼が廃止されました。

ベッセマー法と最新の製鋼

現代の製鋼の歴史は19世紀に始まり、1772年にフランスのレオミュール、1850年に米国のケリー、1856年に英国のベッセマーが、鉄合金の炭素含有量を制御することによって銑鉄を改善する方法を発見しました。鋼になります。化学者のReaumurは科学的な好奇心に駆り立てられましたが、エンジニアであるKerryとBessemerは、織機、蒸気機関、機械、鉄道を備えた産業革命が生み出した大量のより良い品質の鋼の必要性に応えていました。 。これが科学技術の弁証法的関係を開始し、当時、液体浴でCを酸化して溶銑(銑鉄)を精製するという基本概念が発明されました。

19世紀のヨーロッパとアメリカの両方での鉄道の成長は、非効率的な生産プロセスに苦しんでいる鉄鋼業界に大きな圧力をかけました。それでも、鋼は構造用金属としてまだ証明されておらず、生産は遅く、費用がかかりました。それは、ヘンリーベッセマーが、C含有量を減らすために、溶鉄に酸素(O2)を導入するためのより効果的な方法を思いついた1856年まででした。

1855年1月から、彼は大砲に必要な大量の鉄鋼を生産する方法に取り組み始め、10月までにベッセマー法に関連する最初の特許を申請しました。ベッセマーは最初に通常の反射炉で作業を開始しましたが、テスト中に2つのブタのインゴットが取鍋の側面に降り、炉の熱風の中でその上に座っていました。ベッセマーがそれらを取鍋に押し込んだとき、彼はそれらが鋼の殻であることに気づきました。熱風だけでインゴットの外側の部分が鋼に変換されました。この重要な発見により、彼は炉を完全に再設計し、特殊なエアポンプを使用して高圧空気を溶鉄に強制的に通すようにしました。直感的には、これは鉄を冷却するため愚かなように見えますが、発熱酸化により、シリコン(Si)とCの両方が過剰なO2と反応して、周囲の溶鉄をさらに高温にし、鋼への変換を促進します。

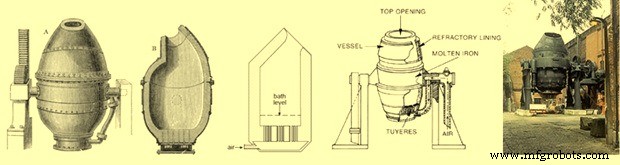

現在ベッセマー法として知られているベッセマーは、「コンバーター」と呼ばれる洋ナシ型の容器を設計しました。この容器では、鉄を加熱し、O2を液体金属に吹き込むことができます。 O2が液体金属を通過すると、Cと反応して二酸化炭素(CO2)を放出し、より純粋な鉄を生成します。

ベッセマー法は、溶鉄から鋼を大量生産するための最初の安価な工業プロセスでした。このプロセスは、1855年にプロセスの特許を取得した発明者のヘンリーベッセマーにちなんで名付けられました。重要な原理は、溶鉄に空気を吹き込んで酸化することにより、鉄から不純物を除去することです。酸化はまた、鉄塊の温度を上昇させ、それを溶融状態に保ちます。このプロセスは、ベッセマーコンバーターと呼ばれる粘土またはドロマイトで裏打ちされた大きな卵形の鋼製容器で行われます。転炉の容量は8トンから30トンの溶鉄で、通常の装入量は約15トンでした。コンバーターの上部には開口部があり、通常は容器の本体に対して横に傾いており、そこから鉄が導入され、完成品が取り出されます。底部には羽口と呼ばれるいくつかのチャネルがあり、そこから空気がコンバーターに押し込まれます。コンバーターはトラニオン上で回転するため、回転させて電荷を受け取り、変換中に直立させてから、再び回転させて最後に溶鋼を注ぎ出すことができます。

酸化プロセスでは、Si、C、マンガン(Mn)などの不純物が酸化物として除去されます。これらの酸化物は、ガスとして逃げるか、固体スラグを形成します。コンバーターの耐火ライニングも変換の役割を果たします。耐火粘土のライニングは、原料に含まれるリン(P)が少ない酸性ベッセマーで使用されていました。ドロマイトは、基本的なベッセマーのP含有量が高い場合に使用されます(ドロマイトの代わりに石灰岩またはマグネサイトのライニングが使用されることもあります)。鋼に望ましい特性を与えるために、変換が完了したときに、スピーゲルライゼン(鉄炭素-マンガン合金)などの他の物質を溶鋼に加えることができます。

必要な鋼が形成されたら、それを取鍋に注ぎ、次に型に移し、より軽いスラグを残します。 「ブロー」と呼ばれる変換プロセスは、約20分で完了しました。この期間中、不純物の酸化の進行は、転炉の口から出る炎の出現によって判断された。ブロー後、液体金属を所望の点まで再炭化し、所望の生成物に応じて他の合金材料を加える。ベッセマー法は、この品質の鋼を製造するのに必要な時間を約30分に短縮しましたが、最初に銑鉄を溶かすのに必要なコークスだけが必要でした。図2はベッセマーコンバーターを示しています。

図2ベッセマーコンバーター

ベッセマーは、彼のプロセスの特許を5人のアイアンマスターに合計27,000ポンドでライセンス供与しましたが、ライセンスは彼が約束した品質の鋼を生産することができず、後に32,500ポンドでそれらを買い戻しました。彼は、問題が鉄の不純物によるものであることに気づき、解決策は彼のプロセスで空気の流れをいつ止めるかを知ることにあると結論付けました。不純物が燃え尽きましたが、適量のCが残っていました。しかし、実験に数万ポンドを費やしたにもかかわらず、彼は答えを見つけることができませんでした。シンプルでありながらエレガントなソリューションは、科学的に有効な何千もの実験を行ったロバートフォレスタームシェットによって最初に発見されました。彼の方法は、最初にすべての不純物とCを可能な限り燃焼させ、次に正確な量のスピーゲルを添加してCとMnを再導入することでした。これにより、完成品の品質が向上し、展性が向上し、高温での圧延や鍛造に耐える能力が向上し、さまざまな用途に適したものになりました。

ベッセマー法は、導入時にコストをロングトンあたり40ポンドからロングトンあたり6〜7ポンドに削減するとともに、この重要な原材料の生産規模と生産速度を大幅に向上させることで、鉄鋼製造に革命をもたらしました。このプロセスにより、製鋼の労働要件も削減されました。

ベッセマー法が導入される前は、鋼は橋や建物の骨組みを作るには高すぎるため、産業革命全体で錬鉄が使用されていました。ベッセマー法の導入後、鉄鋼と錬鉄は同じ価格になり、ほとんどのメーカーは鉄鋼に目を向けました。安価な鋼が入手可能であったため、大きな橋を建設することができ、鉄道、高層ビル、大型船の建設が可能になりました。イギリス人ヘンリー・ベッセマーによって完成された大規模な鉄鋼生産プロセスの導入は、19〜20世紀に見られたように大量工業化への道を開きました。

この方法を使用した商業用鋼の生産は1974年にワーキントンで停止しました。これは、最終化学のより良い制御を提供する転炉プロセスなどのプロセスに置き換えられました。ベッセマー法は非常に高速で(加熱に10〜20分)、化学分析や鋼中の合金元素の調整にほとんど時間をかけられませんでした。ベッセマーコンバーターは、溶鋼からPを効率的に除去しませんでした。低P鉱石がより高価になるにつれて、変換コストは増加しました。このプロセスでは、限られた量のスクラップ鋼しか請求できず、コストがさらに増加しました。特にスクラップが安価な場合、電気アーク炉(EAF)技術の使用はベッセマー法と有利に競合し、その結果、その時代遅れになりました。

このプロセスは高速で安価であり、鉄からCとSiを数分で除去しましたが、成功しすぎるという問題がありました。除去されたCが多すぎて、最終製品に残ったO2が多すぎました。ベッセマーは、C含有量を増やし、不要なO2を除去する方法を見つけるまで、最終的に投資家に返済しなければなりませんでした。

製鋼の平炉プロセス

製鋼のオープンハース(OH)プロセスでは、オープンハース炉を使用します。その利点のために、それはすぐに製鋼のベッセマー法に取って代わりました。 1908年までに、OH炉で製造された鋼の年間生産量は、ベッセマー法で製造された鋼の年間生産量を上回りました。ほとんどのOH炉は、特に動作が遅いために1990年代初頭までに閉鎖され、転炉(BOF)またはEAFに置き換えられました。世界にはまだOHプロセスで製鋼している製鉄所がいくつかあります。 OHプロセスの主な利点は、鋼を過剰な窒素にさらさず(鋼がもろくなる原因となる)、制御が容易であり、大量の鉄くずや鋼の溶解と精製が可能になることでした。

ドイツ生まれのエンジニアであるカールウィルヘルムシーメンスは、1850年代にシーメンス再生炉を開発し、1857年に、燃料の70%から80%を節約するのに十分な熱を回収していると主張しました。この炉は、燃焼用の燃料と空気の再生予熱を使用して高温で運転されました。再生予熱では、炉からの排気ガスがレンガを含むチャンバーにポンプで送られ、そこで熱がガスからレンガに伝達されます。次に、炉の流れが逆になり、燃料と空気がチャンバーを通過し、レンガによって加熱されます。この方法により、OH炉は鋼を溶かすのに十分な高温に達することができますが、シーメンスは当初それを使用していませんでした。

1865年、フランスのエンジニア、ピエールエミールマーティンはシーメンスからライセンスを取得し、最初に彼の再生炉を製鋼に適用しました。シーメンス再生炉の最も魅力的な特徴は、大量の基礎鋼の迅速な生産です。 OH炉の通常のサイズは50トンから500トンの範囲です。

OHプロセスはバッチプロセスであり、バッチは「熱」と呼ばれます。炉は最初に損傷の可能性があるかどうか検査されます。準備が整うか修理されると、板金、細断された車両、廃金属などの軽いスクラップが投入されます。炉は燃焼ガスを使用して加熱されます。溶けたら、高炉(BF)からの溶銑(HM)と一緒に、建築、建設、製鋼スクラップなどの重いスクラップを追加します。すべての鋼が溶けたら、石灰石などのスラグ形成剤を添加します。酸化鉄およびその他の不純物中のO2は、過剰なCを燃焼させて鋼を形成することにより、HMを脱炭します。熱のO2含有量を増やすために、鉄鉱石が熱に追加されます

このプロセスはベッセマーコンバータープロセスよりもはるかに遅いため、品質評価のための制御とサンプリングが容易です。熱の準備は通常、鋼に完了するのに約8時間から9時間かかります。プロセスが遅いため、ベッセマープロセスのようにすべてのCを焼き払う必要はありませんが、目的のC含有量が達成された時点でプロセスを終了できます。

BFをタップするのと同じ方法で炉をタップします。つまり、炉床の側面に穴を開け、原料鋼を流出させます。すべての鋼がタップされると、スラグはすくい取られます。生の鋼はインゴットに鋳造することができます。このプロセスはティーミングと呼ばれ、連続鋳造機で鋳造される場合があります。

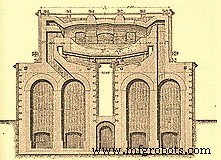

再生器は炉の特徴であり、端にレンガを充填し、それらの間に多数の小さな通路があるように配置された耐火レンガの煙道で構成されています。れんがは、出て行く廃ガスからの熱の大部分を吸収し、後で燃焼のために入ってくる冷たいガスに戻します。図3は、1895年のSiemens-Martin炉の断面図を示しています。

図3シーメン-マーティン炉の断面図

シーメンス-マーティン法は、ベッセマー法に取って代わるのではなく、補完するものでした。速度が遅いため、制御が容易です。また、大量のスクラップ鋼の溶解と精製が可能になり、鋼の製造コストがさらに削減され、厄介な廃棄物がリサイクルされました。その最悪の欠点は、チャージの溶解と精製に数時間かかるという事実でした。これは、植物化学者が鋼を分析し、それを精製するのにどれだけ時間がかかるかを決定する時間を与えたため、20世紀初頭の利点でした。しかし、1975年頃までに、原子吸光分光光度計などの電子機器により、鋼の分析がはるかに簡単かつ迅速になりました。

電気炉での製鋼

電気製鋼に使用される炉には2つのタイプがあります。これらは、(i)電気アーク炉と(ii)誘導炉です。これら2つの炉による製鋼の歴史的発展を以下に示します。

EAF製鋼技術は100年以上前のものです。 De Lavalは1892年に鉄の溶解と精製のための電気炉の特許を取得し、Heroultは1888年から1892年の間に鉄合金の電気アーク溶解を実証しましたが、製鋼用の最初の工業用EAFは1900年にのみ稼働しました。 1910年から1920年にかけて生産量が10倍に増加し、1920年には50万トン以上が生産されましたが、これは当時の世界の鉄鋼生産のほんのわずかな割合にすぎませんでした。

当初、EAF製鋼は、スクラップや鉄合金などの固形飼料を使用して特殊グレードの鋼を製造するために開発されました。固体材料は、最初に直接アーク溶解によって溶解され、適切なフラックスの添加によって精製され、さらに処理するためにタップされました。わずか30〜35年前までは、3時間以上のタップ間時間が非常に一般的であり、特定の電力使用量は、熱力学的要件のほぼ2倍の700kWh/トンをはるかに超えることがよくありました。 20世紀のほとんどの間、EAF製鋼は高価で時間がかかるプロセスと見なされており、特殊で付加価値のある鋼にのみ適していました。 1960年代以降、この技術は急速に発展し、基本的な酸素製鋼技術に次ぐ2番目に大きな製鋼技術になりました。

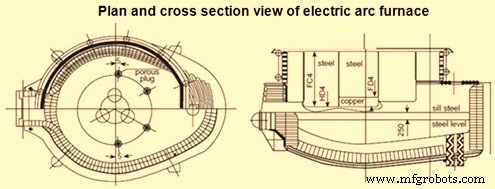

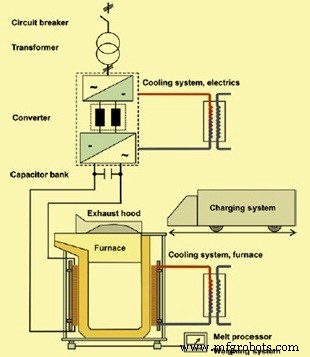

EAFは、主要なBF-BOFルートの代替となる生産ルートの中心部分です。 EAFの平面図と断面図を図4に示します。EAFは、主に鉄スクラップをリサイクルすることによってC鋼と合金鋼を製造するために使用されます。 EAFでは、スクラップおよび/または製造された鉄ユニット(DRI、銑鉄、鉄カーバイドなど)が溶融され、カソードと1つ(DC用)の間に形成された高出力電気アークを使用して高品質の鋼に変換されます。または3つの(ACの場合)アノード。スクラップは圧倒的に最も重要な資源であり、全世界のEAF金属原料の約80%を占めています。

図4電気アーク炉の平面図と断面図

世界中でEAFの生産と技術が増加しているのは、次の理由によるものです。

- 競争力のある製鋼プロセスとしてのOHプロセスの廃止。

- 大規模な統合製鋼に関連する大規模な資本と運用コストから、より小規模で資本集約度の低いミニ製鉄所に移行したいという願望。

- 電気技術の非常に急速な改善。大規模な電気機器のコストを削減し、電気機器の制御を大幅に改善することもできます。

- 多くの国でスクラップがすぐに利用できることと、金属のリサイクルに対する強い社会的圧力が組み合わされています。

- 特に発展途上国からの代替鉄源の利用可能性の増加。

- EAFでのHMおよび酸素燃料の使用。

- EAFベースの製鋼技術の操作、制御、効率、および製品品質の大幅な向上。

誘導炉(IF)は、鉄金属と非鉄金属の両方を溶解するために使用されます。それはきれいにそして燃焼することなくその熱を生成します。マイケルファラデーによって発見された電磁誘導の原理に基づいて動作します。

1870年、DeFerrantiはヨーロッパで誘導炉の実験を開始しました。金属を溶かすための最初のIFは、1900年にEdward Allen Colbyによって特許を取得しました。アメリカ合衆国のIFで作られた最初の鋼は、1907年にフィラデルフィア近くのColby炉で製造されました。最初の3相炉は、1906年にRochling-Rodenhauserによってドイツで建設されました。 Though induction furnaces are being used since a long time, the production of mild steel by the IF is relatively a very recent phenomenon.

The development of flexible, constant power tracking, medium frequency induction power supplies has resulted in the widespread use of the batch melting methods. These power units incorporate heavy duty silicon controlled rectifiers that are able to generate both the frequency and the amperage needed for batch melting and are able to achieve electrical efficiency levels exceeding 97 %, a substantial improvement over the 85 % efficiency typical of induction power supplies of the 1970s. This new designs allow maximum utilization of furnace power throughout the melting cycle with good control of stirring. Schematics of a coreless induction furnace are shown in Fig 5.

Fig 5 Schematics of a coreless induction furnace

There are several types of IFs available, but all operate by utilizing a strong magnetic field created by passing of an electric current through a coil wrapped around the furnace. This electric current creates an electromagnetic field that passes through the refractory material and couples with the conductive metal charge inside the furnace. The magnetic field in turn creates a voltage across, and subsequently an electric current through the metal to be melted. The electrical resistance of the metal produces heat, which in turn melts the metal and helps it to reach the set point temperature.

IFs are made in a wide range of sizes. Since there is no contact between the charge and the energy carrier, IF is normally suited for the melting of steel, cast iron and non-ferrous metals, so long as a suitable lining material can be found. Products made with the IF melting by the industry include mild steel ingots/billets for structural purposes, stainless steel ingots/billets for making utensils, wire rods and wires, low alloy steel castings for engineering applications, stainless steel castings for heat and corrosion resistant components, and alloy steels for forging industry and grinding media.

In India the use of IFs started in mid-sixties. Imported medium frequency induction furnaces were used from mid-seventies. Induction melting furnaces in India were first installed to make stainless steel from imported stainless steel scrap. During the years 1981-82 some entrepreneurs, who were having small size induction furnaces making stainless steel, experimented in making mild steel from steel melting scrap and they succeeded. Due to this success, sudden growth has taken place in the early eighties to mid-nineties. During this period indigenous manufacture of the induction furnaces also started. Steel making through induction furnace emerged during this period as one of the key driver for steel production growth in the country and is presently accounting for a share of more than 32 % of the total steel production. Today, India is the largest producer of IFs as well as the largest producer of steel with the IF technology. Steel making by IFs has grown not only in terms of overall capacity but also in terms of sizes of furnaces. Today, IFs up to 40 tons capacity are in operation in the country.

Basic oxygen steelmaking

Basic oxygen steelmaking (BOS) is the process of making steel by blowing pure O2 in a liquid metal bath contained in a vessel which is known as basic oxygen furnace (BOF), LD converter, or simply converter.

The concept of BOS goes back to 1856 when Henry Bessemer patented a steelmaking process involving O2 blowing for decarbonizing liquid iron (UK Patent number 2207). At that time there was no method available to supply the quantity of O2 needed for the process. The commercial quantities of O2 were not available at all or were too expensive, and hence the invention of Bessemer remained only on paper and remained unused. The steelmaking by blowing pure O2 became practicable in 1928, when the company Linde succeeded in developing a method (the Linde-Fränkl process) for supplying pure O2 in large quantities. Due to the success of the Linde- Fränkl process, O2 also became very much cheaper, so that both preconditions (availability of large quantities as well as availability of cheap O2) for the introduction of the BOS process were fulfilled.

In both Europe and the USA, experiments with O2 were carried out repeatedly. Among those who worked with high purity O2 was Otto Lellep, but his concept of ‘blowing O2 vertically onto a bath of liquid iron’ proved unsuccessful. As per Hubert Hauttmann, who took part in Lellep’s experiments between 1936 and 1939 at the Gutehoffnungshütte, where he was employed at that time, the intention was to convert liquid iron by blowing in pure O2 through a nozzle in the base of the converter. The steel produced in this way was of miserable quality.

During the World War II, Engineers by names C. V. Schwartz of Germany, John Miles of Belgium, and Durrer Switzerland of and Heinrich Heilbrugge of Germany proposed their versions of O2 blown steelmaking, but only Durrer and Hellbrügge brought it to a level of mass scale production.

Carl Valerian Schwarz submitted a patent application in 1939 for blowing O2 into the bath at supersonic speed. But this method too was ‘not yet capable of producing usable steel’. Although the later Linz- Donawitz (LD) process had similarities with Schwarz’s patent, its typical features were different (for example ‘central, vertical blowing’). It was only due to the outbreak of World War II that the technology described in Schwarz’s patent did not lead initially to any practical applications. It was also at the end of the 1930s that Robert Durrer of Switzerland began experiments of his own.

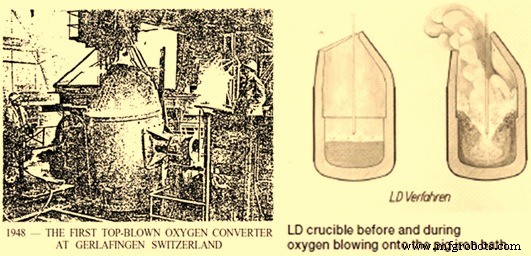

After the war, Heinrich Hellbrügge and Robert Durrer (Technical director of the Roll’schen Eisenwerke) began further experiments at Roll’schen Eisenwerke in the Swiss town of Gerlafingen. The photograph of the first top blown oxygen converter at Gerlafingen is shown at Fig 6.

Fig 6 First top blown oxygen converter at Gerlafingen and cross sectional views of oxygen converter

It was Durrer who laid down the basic theoretical principles and advised VÖEST to blow the O2 from above in a separate vessel, after a contact had been established between Gerlafingen and VÖEST for an industrial-scale technical cooperation. A series of experiments using a 2 ton experimental converter was started on 3rd June, 1949 on the premises of VÖEST. After the team in Linz had suffered several initial setbacks, a breakthrough was achieved as early as 25th June, 1949, when the O2 pressure was lowered and the tip of the blowing lance was moved farther away from the bath, so that the jet of O2 could not penetrate so far. With this breakthrough, steel was produced that could be rolled into sheet without problems. VÖEST’s experimental department examined this steel and was very positive in its observations. This was the moment when the LD converter steelmaking process was born. The experiments continued until several hundred heats of 2 ton had been produced, after which they were switched to a specially constructed 15 ton experimental converter erected in the open air. The first batch was produced on 2nd October, 1949. The new grade of steel was subjected to continuous metallurgical and other tests.

The key factor for this innovation was the movement of liquid bath. Until then it had been considered impossible to obtain sufficient bath movement without blowing the O2 in at a greater depth. But this movement was achieved in a highly satisfactory way by the formation of CO (carbon monoxide). The principle of ‘soft blowing’ also promoted FeO formation which in turn absorbed the oxidized impurities to form slag. This helped in the production of an excellent new grade of steel.

In addition to the Roll’schen Eisenwerke in Gerlafingen and VÖEST, Mannesmann AG in Duisburg-Huckingen and ÖAMG (i.e. Donawitz) also expressed interest in May 1949 in the O2 blowing process or at least O2 metallurgy in general. During the experiments in Linz and after a demonstration of the process, a precise division of labour was agreed on 17th June, 1949. VÖEST was to continue work with crude steel from Linz in a much larger refining vessel while Mannesmann was to experiment with O2 blowing of Thomas steel, Roll’schen Eisenwerke would investigate the use of O2 in the EAF and ÖAMG would conduct tests with O2 in a low-shaft pig iron furnace. The agreement obliged everyone concerned with this O2 metallurgy ‘not to issue any statement or pass on any information outside their own companies regarding details of O2 refining that came to their notice or conclusions they may have reached during the discussions in Linz on 17th June, 1949.

On the basis of the agreement, it soon became evident from experiments in Donawitz that the use of oxygen in shaft furnaces was valueless, whereupon the company began to explore different approaches. The process developed in Donawitz for the recovery of slag with high manganese content by blowing with O2 led to the awareness that only the use of a blowing process with pure O2 should be considered for the steel production expansion and rationalization plans in Donawitz. Following extensive investigation and successful development work on a 5 ton or 10 ton experimental setup, with oxygen supplied during the first tests from cylinders arranged in series, the company management decided to build a new steelworks, which would be ready for operation in two years. The Donawitz engineers initially named their process ‘SK’, from the German initials for ‘Oxygen Converter’. This term helped distinguish the activities of VÖEST and ÖAMG to a certain extent.

On 9 th December, 1949 the then managing director of VOEST Heinrich Richter-Brohm took a decision not without risk for the building of the first LD steelworks. Not long after this and after clarification of questions concerning production methods for harder grades of steel, it was decided to build an LD plant in Donawitz as well. The first patents for the process were applied for in 1950.

In the annual research and quality assurance report of 1951, it had been stated that ‘during the review year extensive research work was devoted to the LD steel grades, and a publication was issued. This type of steel is expected to possess great potential in terms of quality, and in particular will permit steel with a high-quality surface combined with good cold formability to be produced. This is especially important for thin sheet metal production, where until now good cold formability was only possible if certain surface flaws were accepted (killed steel grades). But steel with higher yield strength can also be produced extremely advantageously by the O2 refining process.

By 1951 it became possible in Linz to refine hot metal with pure O2 in steelmaking into an innovative, operationally reliable process for the production of bulk quality steel in Linz. Announcement of the new process was made for the first time in December 1951, at the conference ‘Steel Refining with Pure Oxygen’ of Austrian Society for Metallurgy in Leoben. At the conference Robert Durrer stated that the two metallurgical plants (Linz and Donawitz) had developed the concept of blowing high purity O2 onto domestic HM into a viable industrial process, and congratulated them on this great success. With this announcement Austria became the first country to produce steel on an industrial scale from HM by blowing pure O2. The cross section LD converter before and during O2 blowing in the liquid metal bath is shown in Fig 6.

On 27th November, 1952 the first converter was commissioned at LD Steelworks 1 in Linz which was a milestone in the steel production by the O2 blowing principle. On 5th January, 1953 this LD Steelworks, the first in the world, was officially opened. By 17th June, 1953, LD Steelworks 1 in Linz had already produced 100,000 tons of LD steel, and by early December 1953 the 250,000 metric tons of steel was produced. The second LD Steelworks went into operation on May 22, 1953 at the Österreichisch-Alpine Montangesellschaft (ÖAMG) in Donawitz. The process, now developed to full operating maturity, exceeded all expectations in both the quality of the steel it produced and its economic viability. In 2015, 73.4 % of world steel was produced by BOF steel making.

製造プロセス