溶鋼の脱硫

溶鋼の脱硫

液体鉄(Fe)への硫黄(S)の溶解度は非常に高いですが、固体鉄へのSの溶解度は限られています。室温でフェライトに0.002%、約1000℃のオーステナイト。したがって、溶鋼が冷えると、硫黄が硫化鉄(FeS)の形で溶液から遊離し、周囲の鉄と共晶を形成します。共晶は鉄粒子の境界で分離されます。共晶温度は約988℃と比較的低くなっています。Fe-FeS共晶は粒子間の結合を弱め、熱間変形の温度で鋼の特性を急激に低下させます。

溶鋼の連続鋳造中に、溶鋼に存在する硫黄は、(i)固化中に鋼の粒状の弱点と亀裂を促進する望ましくない硫化物の形成を引き起こし、(ii)融点と粒界強度を低下させ、(iii)寄与します鋼の脆性に影響を与え、したがって鋼の応力上昇剤として機能し、(iv)熱間短絡を引き起こします。 FeS介在物として固体鋼に存在する硫黄は、鋼の加工にいくつかの有害な影響を及ぼします。変形中、FeS介在物は亀裂発生部位および弱点のゾーンとして機能します。硫黄からのそのような含有物は、鋼の靭性、延性、成形性、溶接性、および耐食性に悪影響を及ぼします。ただし、マンガン(Mn)含有量の増加(0.2%以上)は、FeSの形成を防ぐのに役立ちます。したがって、硫黄は鋼の望ましくない元素です。マンガンは、鋼の凝固中に硫化鉄と活発に反応し、次の反応に従ってFeSをMnSに変換します。

FeS(スラグ)+ Mn(鋼)=MnS(スラグ)+ Fe

硫化マンガン(MnS)の溶融温度は比較的高い(約1610℃)。したがって、マンガンを含む鋼は高温状態で変形する可能性があります。ただし、MnS介在物は、(i)脆性(鋼よりも延性が低い)、(ii)鋭いエッジを持つ可能性があり、(iii)鋼粒子の間に配置されます。これらすべての要因が、鋼の機械的特性に対する硫化物含有物の悪影響を決定します。

硫黄は鋼の内部品質と表面品質の両方に影響を与える有害な不純物の1つであるため、製鋼プロセスでは鋼の脱硫が不可欠です。また、さまざまな鋼種の材料特性に関する仕様要件がますます高まっているため、鋼の清浄度に対する極端な要求が生じています。清浄な鋼の製造、特に硫化物の沈殿に関しては、溶鋼中の硫黄含有量を可能な限り低く保つ必要があります。実際には、溶鋼からの硫黄の除去は、主に二次製鋼中の取鍋で行われます。

二次製鋼プロセス中の鋼の脱硫は、温度、鋼中の硫黄と酸素(O2)の濃度に依存しますが、主にスラグの化学組成と物理的特性に依存します。必要な組成範囲を満たすために二次製鋼中に溶鋼を精製するには、プロセスパラメータを最適化する必要があります。

現代の製鋼工場では、一次製鋼炉は主に溶銑の処理とスクラップの溶解に使用されます。合金化、均質化、精製、温度調整などの他のすべての冶金目的は、トップスラグを制御して二次製鋼プロセス中に実行されます。取鍋スラグが実行するタスクはいくつかあります。それは、一方では酸化性雰囲気から溶鋼を保護し、他方では冶金操作を実行するために使用されます。したがって、取鍋スラグは、主に低融点、低酸素ポテンシャル、および硫黄の高容量を特徴とする適切な物理的および化学的特性を備えている必要があります。

精錬取鍋スラグによる溶鋼の脱硫は、二次製鋼の最も重要なプロセスの1つです。しかし、プロセス制御は、今日でも経験的なガイドラインに基づいています。狙われた硫黄含有量からの逸脱は、実際にしばしば観察されることがあります。脱硫反応の熱力学と動力学の知識によってサポートされるプロセス制御の改善は、特に硫黄レベルが非常に低い鋼の製造にとって非常に重要です。

溶鋼の脱硫の熱力学

溶鋼の脱硫中に重要な4つの側面があります。これらは、(i)硫化物容量、(ii)硫黄分配率、(iii)脱硫能力、および(iv)脱硫速度です。

- 硫化物容量–液体スラグが硫黄を吸着する能力です。これは、硫黄分圧と酸素分圧に関して、スラグ相と気相の間の平衡によって特徴付けられることがよくあります。硫化物容量は、温度とスラグ組成のみに依存する特性です。これは、等圧および等温条件下での実験テストによって直接測定できます。多くの二成分、三成分、および多成分スラグシステムの硫化物容量に関する達成可能なデータは、文献で入手できます。スラグの硫化物容量は通常、温度の上昇と塩基性酸化物の濃度とともに増加します。したがって、鋼の脱硫には、非常に塩基性の高い取鍋スラグを使用する必要があります。多成分液体スラグの硫化物容量を計算するために、さまざまな数学的モデルも開発されています。

- 硫黄分配比–硫黄は平衡状態で金属相とスラグ相の間に分配されます。硫黄分配比は通常、溶鋼中の酸素活性に依存します。鋼の脱硫は、酸素活性が低下するにつれてより効果的になります。

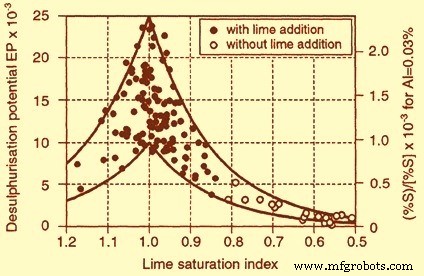

- 脱硫ポテンシャル–脱硫ポテンシャルもスラグ組成の関数です。スラグの挙動を特徴づけるために、石灰飽和スラグのCaO含有量に対する実際のCaO(酸化カルシウム)含有量の比率によって定義される石灰飽和指数が一般的に使用されます。 「石灰飽和指数」はスラグの組成によって変化します。石灰飽和スラグの石灰飽和指数値は1です。石灰飽和指数が1未満または複数のスラグは、それぞれ飽和度の低いスラグまたは過剰な石灰を含むスラグです。脱硫ポテンシャルに対する石灰飽和指数の影響を図1に示します。最高の脱硫ポテンシャルは、石灰飽和スラグを使用することで達成できます。取鍋スラグ中の石灰の不飽和は、熱力学的理由から脱硫の減少につながります。それとは対照的に、過剰な石灰は不均一なスラグにつながり、速度論的な理由で脱硫の可能性が低下します。したがって、溶鋼から硫黄を十分に除去するには、スラグ組成を最適化する必要があります。

- 脱硫速度–硫化物容量と脱硫ポテンシャルは、熱力学的平衡で硫黄を吸収するスラグの最大能力を表します。実際には、溶鋼工場の生産要件に応じて調整する必要のある取鍋処理時間があります。取鍋での迅速な精製プロセスが望ましい。製鋼温度では、金属とスラグ相の間の反応速度は主に物質移動によって決定されることがわかっています。精製レードルトップスラグを用いた鋼の脱硫に関して、反応速度は、硫黄が金属相から金属/スラグ界面に輸送される速度と、硫黄が界面からスラグ相に輸送される速度に依存します。この場合、激しいガス攪拌によって引き起こされる急速な物質移動は、脱硫速度の加速につながります。今日、取鍋内の溶鋼のガス攪拌処理は、標準的な操作方法です。ガス攪拌処理を行うために、不活性ガス(通常はアルゴンガス)を、取鍋底にある多孔質プラグを介して、または水中トップランスを使用して溶鋼に注入します。注入されたガスは気泡の形で溶鋼中を上昇し、表面の槽で分離されます。気泡の浮力により、取鍋内に溶鋼の循環流れ場が形成されます。鋼の流れ場のパターンは、脱硫プロセスにとって非常に重要です。溶鋼の流速は、攪拌ガスの速度の増加とともに増加します。したがって、鋼とスラグ相の間の反応の加速を達成することができます。

図1脱硫ポテンシャルに対する石灰飽和指数の影響

ガス攪拌速度が臨界値を超えると、脱硫速度が大幅に増加します。この現象は、スラグ液滴が金属相に乳化することによって引き起こされる可能性があります。

スラグ乳化の理論的側面

スラグ金属反応による溶鋼の脱硫は、2つの非混和性相間の交換反応であり、熱力学的に2つの相間の硫黄分配比によって支配され、速度論的に相間交換面積と硫黄移動駆動力によって支配されます。速度論的側面は、流体力学効果によって適切に影響を受ける可能性があります。ガス注入によって引き起こされる適切な浴攪拌は、金属とスラグの界面での相対速度に影響を与えるため、溶質の質量輸送係数に影響を与えます。界面速度が高いと、スラグの乳化が発生し、交換表面積が大幅に増加する可能性があります。さらに、溶鋼浴での効率的な金属混合により、溶鋼での最終硫黄レベルの達成が速くなり、脱硫操作の期間が短縮されます。

したがって、適切な流れ場、すなわち(i)金属とスラグの界面で最良の条件に到達し、乳化を促進し、次に化学反応速度論、および(ii)取鍋浴において、目標硫黄レベルですべての取鍋全体で完全な混合に達するまで、取鍋バルク内の溶鋼との界面でちょうど脱硫された鋼の混合を可能にするため。一方、高い運用コストとバス温度の低下に関連する過度の攪拌動作は避ける必要があります。

機械的エネルギーは、(i)1つまたは複数の多孔質プラグからのボトムブロー、(ii)ランスを介したトップブロー、または(iii)複合ブローによってバスに伝達されます。ガス経路または脱硫反応も含むスラグ-金属界面プロセスに焦点を当てて、取鍋内の流体力学に対するガス攪拌の影響についていくつかの調査が行われた。これらの調査から生じる最も関連性のある側面は次のとおりです。

- 浴の攪拌が関係するいくつかの製鋼プロセスでは、混合時間は、0.3〜0.4の電力で取鍋内の浴に伝達される電力に依存します。

- 固定浴と固定ガス流量供給の混合時間を最短にするモノプラグ底部ブロー攪拌は、取鍋に対して偏心したプラグで実現されます。通常、取鍋の半径が1/4から1/2の間の位置が望ましいです。

- 乳化を促進するためにスラグ-金属の界面での相対速度を持たせるために、取鍋内で攪拌する複数の多孔質プラグを注意深く設定する必要があります。非対称のプラグ位置は、混合時間を短縮するのに最大の効率であることが証明されました。対称的なプラグ位置を使用すると、流れの再循環が取鍋内に誘導され、流れを打ち消すゾーンが攪拌効果を破壊します。ランスブローは乳化に有益ですが、ボトム攪拌は取鍋混合に有益です。適切な組み合わせブローは、2つの望ましい効果を統合します。

- 乳化現象に対するスラグ特性の影響について実施された研究は、スラグとの界面での鋼の速度および乳化を可能にするためにプラグから吹き出されるガスの流量について満たす必要がある重要な条件があることを示しています発症。これらの関係は、粘度や密度などのスラグの物理的特性を考慮に入れています。

- 取鍋での混合とスラグ金属界面での物質移動の改善された条件を定義するために使用されるパラメータの中で、非常に重要なのは取鍋の直径(D)と浴の高さ(H)の比率です。通常、比率D/Hは1からそれほど遠くありません。

- 脱硫速度に対するガス流量注入の影響に関する文献で入手可能なデータは、最も興味深い側面は、大幅な脱硫速度を高めるために開始ガス流量が見つかることであることを示しています。

脱硫のプロセス

主に、溶鋼から硫黄を除去するために利用できる2つのオプションがあります。これらは、(i)トップスラグが溶鋼と集中的に混合される金属スラグ反応によるものと、(ii)硫化物の沈殿が発生する溶鋼への金属カルシウム(Ca)の注入によるものです。

一次製鋼後の取鍋トップスラグは、通常、(i)一次製鋼炉から持ち越されたスラグ、(ii)脱酸生成物、(iii)前回の熱の残留取鍋スラグ、(iv)取鍋ライニングの摩耗、および( v)取鍋に投入されたスラグ形成剤。

効率的な脱硫のためには、鋼を脱酸する必要があり、一次製鋼炉からのスラグのキャリーオーバーを最小限に抑える必要があります。鋼中の低レベルの硫黄が得られる場合、耐火粘土およびアルミナ耐火物で裏打ちされた取鍋は適切ではありません。効率的な脱硫のために、ドロマイトまたはその他の基本的な耐火物で裏打ちされた材料を使用する必要があります。

一次製鋼炉から溶鋼を取り出した後、持ち越されたスラグの量は不明です。もう1つの未知のパラメーターは、タッピング中のアルミニウム(Al)の損失です。これにより、スラグ中のAl2O3の量が異なります。二次製鋼では、脱硫と脱硫の目的で取鍋スラグを改質できるようにするために、タッピング直後の取鍋スラグの組成と量を知ることが不可欠です。通常、石灰(CaO)、アルミナ(Al2O3)、およびスラグ脱酸剤を使用して、取鍋スラグを改質します。鋼の脱硫では、FeOとMnOの質量含有量を低く抑えることが重要です。脱硫プロセスでは、次のさまざまな手順を使用します。

- (i)スラグの脱酸、および(ii)石灰の飽和に関するスラグの調整

- スラグの均質化と液化

- FeOとMnOの削減

- 脱硫のための集中的な攪拌

冶金反応器(真空脱気装置、取鍋炉など)に応じて、これらのプロセスステップには異なる時間が必要です。二次製鋼で利用可能な処理時間は、最初に鋳造時間によって決定されます。製鋼所での鋳造時間は、いくつかの要因に応じて25分から60分の範囲です。高速鋳造プロセスの場合、二次製鋼に利用できる時間が短く、上記のすべてのステップを実行するには不十分です。したがって、脱硫プロセス自体には冶金学的知識が必要であるだけでなく、ロジスティックな側面も含まれます。これは鉄鋼メーカーにとって大きな課題です。

合成スラグの慣行は、通常、溶鋼の脱硫に使用されます。以下の目的を達成するために、合成スラグの実践が採用されています。

- 熱損失を減らすために溶鋼の表面を覆うため。

- 大気中の酸素による溶鋼の再酸化を回避するため

- 溶鋼から介在物を除去するため。

合成スラグを使用すると、鋼の元の硫黄レベルの最大50%から60%まで鋼を脱硫することができます。合成スラグの望ましい特性は、(i)スラグが高い硫化物容量を有すること、(ii)本質的に塩基性であること、(iii)より速い反応速度を得るために流動性であること、および(iv)過度の耐火摩耗を引き起こさないようにしてください。

アルゴンバブリングは通常、効率的な脱硫のための集中的な混合を得るために行われます。所望の塩基度と硫化物容量の合成スラグを使用して、脱酸鋼を0.005%まで脱硫することができます。

合成スラグの設計

ドロマイトまたはマグネサイトレンガで裏打ちされた取鍋では、最初の取鍋スラグの主成分は、CaO、Al2O3、SiO2、FeO、MnO、およびMgOです。脱硫のための取鍋処理中、成分FeOおよびMnOは十分に還元されます。また、CaO、AI2O3、SiO2、MgOの含有量は、液体で均質な取鍋スラグを得るために適切な範囲に保つ必要があります。 CaOとMgOの余剰が多いと、スラグが不均一になり、プロセスのパフォーマンスに悪影響を与えるため、回避する必要があります。

合成スラグは通常、CaO、Ca F2、Al2O3を含み、少量のSiO2を含みます。合成スラグの主成分は石灰(CaO)です。フッ化カルシウム(CaF2)は、スラグの硫化物容量を増やし、スラグの流動化を助けます。液体鋼からスラグへの硫黄の移動に続いてスラグから鋼への酸素の移動が続くため、しばしばAlは液体鋼を脱酸するために存在します。したがって、効率的な脱硫には鋼の効果的な脱硫が必要です。

通常、合成スラグの組成は、45%から55%のCaO、10%から20%のCaF2、5%から16%のAl2O3、および最大5%のSiO2で構成されます。このスラグは固体状態で事前に溶融されています。

合成スラグの実施に関連する問題

合成スラグの実施は単純であるように思われ、多くの設備投資は必要ありません。合成スラグの実施に関連する特定の問題は以下のとおりです。

- 一次鋼溶解炉からのスラグの持ち越しが制御されていない場合、脱硫は熱ごとに異なる可能性があります。一貫した結果を得るには、溶鋼の酸素レベルを同じにする必要があります。

- CaOが主成分です。吸湿性があり、鋼中の水素(H2)の吸収につながります。

- お風呂をかき混ぜるためにアルゴンバブリングが行われます。アルゴンのバブリングによる温度低下は、150トンから250トンの重量の熱に対して、10℃から25℃のオーダーになる可能性があります。温度低下は、表面からの輻射熱損失とアルゴンバブリングによる熱伝達に起因します。スラグは取鍋耐火物を攻撃します。 CaF2の量が多すぎると、耐火物が摩耗します。より高いタッピング温度も耐火物の摩耗に影響を及ぼします。

少量のCaF2を含むCaOとAl2O3に基づく予備溶融スラグは、耐火物の摩耗と水素のピックアップの問題を減らすことができます。 CaOとAl2O3の組成は、1400℃〜1450℃で溶融するように選択できます。少量のCaF2を添加することができます。この再溶解したスラグを脱硫に使用すると、事前に溶融したスラグに関連する問題が軽減されることがわかります。

溶鋼を脱硫するのに適している合成スラグを特徴づける重要なパラメータは、スラグの硫化物容量です。さらに、脱硫の程度は、脱酸素の程度に依存する。アルミニウムキルド鋼は、Fe-MnまたはFe-Siのいずれかを使用して鋼を脱酸する鋼よりも効果的に脱硫できます。

製造プロセス